Текущий ремонт электродвигателей

Периодичность выполнения текущего ремонта электродвигателей определяется системой ППР. Она зависит от места установки двигателя, типа станка или машины, в составе которой он используется, а также от продолжительности работы в сутки. Электродвигатели подвергаются текущему ремонту в основном 1 раз в 24 месяца.

При проведении текущего ремонта выполняются следующие операции: очистка, демонтаж, разборка и дефектация электродвигателя, замена подшипников, ремонт выводов, клеммной коробки, поврежденных участков лобовых частей обмотки, сборка электродвигателя, покраска, испытание на холостом ходу и под нагрузкой. У машин постоянного тока и электродвигателей с фазным ротором дополнительно выполняется ремонт щеточно-коллекторного механизма.

Таблица 1 Возможные неисправности электродвигателей и причины их вызывающие

| Неисправность | Причины |

| Электродвигатель не запускается | Обрыв в питающей сети или в обмотках статора |

| Электродвигатель при пуске не проворачивается, гудит, нагревается | Отсутствует напряжение в одной из фаз, оборвана фаза, электродвигатель перегружен, оборваны стержни ротора |

| Пониженная частота вращения и гул | Износ подшипников, перекос подшипниковых щитов, изгиб вала |

| Электродвигатель останавливается при увеличении нагрузки | Пониженное напряжение сети, неправильное соединение обмоток, обрыв одной из фаз статора, межвитковое замыкание, перегрузка двигателя, обрыв обмотки ротора (у двигателя с фазным ротором) |

| При пуске электродвигатель сильно шумит | Погнут кожух вентилятора или в него попали посторонние предметы |

| Электродвигатель при работе перегревается, соединение обмоток правильное, шум равномерный | Повышенное или пониженное напряжение сети, электродвигатель перегружен, повышена температура окружающей среды, неисправен или засорен вентилятор, засорена поверхность двигателя |

| Работающий двигатель остановился | Перерыв в подаче электроэнергии, длительное понижение напряжения, заклинивание механизма |

| Пониженное сопротивление обмотки статора (ротора) | Загрязнена или отсырела обмотка |

| Чрезмерный нагрев подшипников электродвигателя | Нарушена центровка, неисправны подшипники |

| Повышенный перегрев обмотки статора | Оборвана фаза, повышено или понижено-питающее напряжение, машина перегружена, межвитковое замыкание, замыкание между фазами обмотки |

| При включении электродвигателя срабатывает защита | Неправильно соединены обмотки статора, замыкание обмоток на корпус или между собой |

Текущий ремонт проводится в определенной технологической последовательности. До начала ремонта необходимо просмотреть документацию, определить наработку подшипников электродвигателя, установить наличие неустраненных дефектов. Для проведения работ назначается бригадир, готовятся необходимые инструменты, материалы, приспособления, в частности, подъемные механизмы.

Перед началом демонтажа электродвигатель отключается от сети, принимаются меры по исключению случайной подачи напряжения. Подлежащая ремонту машина очищается от пыли и грязи щетками, обдувается сжатым воздухом от компрессора. Отворачивают винты крепления крышки коробки выводов, снимают крышку и отсоединяют кабель (провода), подводящий питание к двигателю. Кабель отводят, соблюдая необходимый радиус изгиба, чтобы не повредить его. Болты и другие мелкие детали складывают в ящик, который входит в набор инструментов и приспособлений.

При демонтаже электродвигателя необходимо нанести керном метки, чтобы зафиксировать положение полумуфт относительно друг друга, а также отметить, в какое отверстие полумуфты входит палец. Прокладки под лапами следует связать и разметить, чтобы после ремонта каждую группу прокладок установить на свое место, это облегчит центровку электрической машины. Следует разметить также крышки, фланцы и другие детали. Несоблюдение этого правила может привести к необходимости повторной разборки.

Снимают электродвигатель с фундамента или рабочего места за рым-болты. Использовать для этой цели вал или подшипниковый щит запрещается. Для съема используются подъемные устройства.

Разборка электродвигателя выполняется с соблюдением определенных правил. Начинается она с удаления полумуфты с вала. При этом используются ручные и гидравлические съемники. Затем снимается кожух вентилятора и сам вентилятор, отвертываются болты крепления подшипниковых щитов, снимается задний подшипниковый щит легкими ударами молотка по надставке из дерева, меди, алюминия, вынимается ротор из статора, снимается передний подшипниковый щит, демонтируются подшипники.

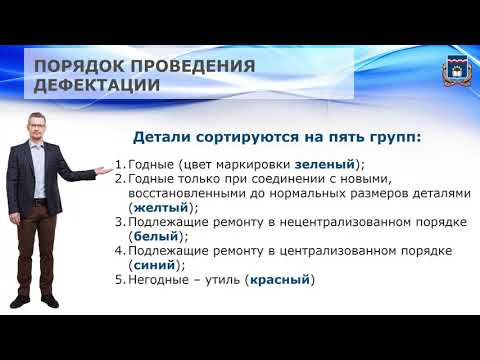

После разборки выполняется очистка деталей сжатым воздухом с использованием волосяной щетки для обмоток и металлической для кожуха, подшипниковых щитов, станины. Засохшая грязь удаляется деревянной лопаточкой. Применять отвертку, нож и другие острые предметы запрещается. Дефектация электродвигателя предусматривает оценку его технического состояния и определение неисправных узлов и деталей.

При дефектации механической части проверяется: состояние крепежных деталей, отсутствие трещин корпуса и крышек, износ посадочных мест под подшипники и состояние самих подшипников. В машинах постоянного тока серьезным узлом, подлежащим всестороннему рассмотрению, является щеточно-коллекторный механизм.

Здесь наблюдаются повреждения щеткодержателя, трещины и сколы на щетках, износ щеток, царапины, и выбоины на поверхности коллектора, выступление миканитовых прокладок между пластинами. Большинство неисправностей щеточно-коллекторного механизма устраняется при текущем ремонте. В случае наличия серьезных повреждений этого механизма машина отправляется в капитальный ремонт.

Неисправности электрической части скрыты от глаза человека, обнаружить их труднее, нужна специальная аппаратура. Число повреждений обмотки статора при этом ограничено следующими дефектами: обрыв электрической цепи, замыкание отдельных цепей между собой или на корпус, витковые замыкания.

Обрыв обмотки и замыкание ее на корпус может быть обнаружено с использованием мегаомметра. Витковые замыкания определяются с помощью аппарата ЕЛ-15. Обрыв стержней короткозамкнутого ротора находят на специальной установке. Неисправности, устраняемые при проведении текущего ремонта (повреждение лобовых частей, обрыв или обгорание выводных концов), могут быть определены мегаомметром или визуально, в отдельных случаях требуется аппарат ЕЛ-15. При проведении дефектации измеряется сопротивление изоляции для установления необходимости сушки.

Непосредственно текущий ремонт электродвигателя заключается в следующем. При срыве резьбы нарезается новая (к дальнейшей эксплуатации допускается резьба, имеющая не более двух срезанных ниток), болты заменяются, крышка заваривается. Поврежденные выводы обмоток покрываются несколькими слоями изоляционной ленты или заменяются, если изоляция их по всей длине имеет трещины, отслоения или механические повреждения.

При нарушении лобовых частей обмотки статора на дефектный участок наносится лак воздушной сушки. Подшипники заменяются на новые, если есть трещины, сколы, вмятины, цвета побежалости и другие неисправности. Посадку подшипника на вал обычно осуществляют путем предварительного его нагрева до 80. 90°С в масляной ванне.

Установка подшипников осуществляется вручную с помощью специальных патронов и молотка или механизированным способом с использованием пневмогидравлического пресса.. Необходимо отметить, что в связи с внедрением единых серий электрических машин объем ремонта механической части резко сократился, т. к. уменьшилось число разновидностей подшипниковых щитов и крышек, появилась возможность заменять их новыми.

Порядок сборки электродвигателя зависит от его габарита и конструктивных особенностей. Для электродвигателей 1 — 4 габаритов после напрессовки подшипника устанавливается передний подшипниковый щит, вводится ротор в статор, надевается задний подшипниковый щит, надевается и крепится вентилятор и крышка, после этого устанавливается полумуфта. Далее согласно объему текущего ремонта проводятся прокрутка на холостом ходу, сочленение с рабочей машиной и испытание под нагрузкой.

Проверку работы электродвигателя на холостом ходу или с ненагруженным механизмом осуществляют следующим образом. После проверки действия защиты и сигнализации выполняют пробный пуск его с прослушиванием стука, шума, вибраций и последующим отключением. Затем электродвигатель запускают, проверяют разгон до номинальной частоты вращения и нагрев подшипников, измеряют ток холостого хода всех фаз.

Измеренные в отдельных фазах значения тока холостого хода не должны отличаться друг от друга более чем на ±5%. Разница между ними более 5 % указывает на неисправность обмотки статора или ротора, на изменение воздушного зазора между статором и ротором, на неисправность подшипников. Продолжительность проверки, как правило, не менее 1 часа. Работу электродвигателя под нагрузкой осуществляют при включении технологического оборудования.

Послеремонтные испытания электродвигателей согласно действующим Нормам должны включать две проверки — измерение сопротивления изоляции и работоспособность защиты. Для электродвигателей до 3 кВт измеряется сопротивление изоляции обмотки статора, а для двигателей более 3 кВт дополнительно измеряется коэффициент абсорбции. При этом у электродвигателей напряжением до 660 В в холодном состоянии сопротивление изоляции должно быть не менее 1 МОм, а при температуре 60 °С — 0,5 МОм. Измерения производят мегаомметром на 1000 В.

Проверка срабатывания защиты машин до 1000 В при системе питания с заземленной нейтралью осуществляется непосредственным измерением тока однофазного короткого замыкания на корпус с помощью специальных приборов или измерением полного сопротивления петли «фаза — нуль» с последующим определением тока однофазного короткого замыкания. Полученный ток сравнивается с номинальным током защитного аппарата с учетом коэффициентов ПУЭ. Он должен быть больше тока плавкой вставки ближайшего предохранителя или расцепителя автоматического выключателя.

В процессе выполнения текущего ремонта для повышения надежности электродвигателей старых модификаций рекомендуется проводить мероприятия по модернизации. Простейшая из них — трехкратная пропитка обмотки статора лаком с добавкой ингибитора. Ингибитор, диффундируя в лаковую пленку и заполняя ее, препятствует проникновению влаги. Можно также проводить капсулирование лобовых частей с помощью эпоксидных смол, но при этом электродвигатель может стать неремонтопригодным.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Видео:Ремонт электродвигателей - перемотка электродвигателейСкачать

Лабораторная работа №4 Дефектация и ремонт асинхронных двигателей

Цель работы:

Освоить методику дефектации асинхронного двигателя.

В результате выполнения работы студент должен:

знать– основные повреждения асинхронных двигателей;

уметь – определять основные повреждения асинхронных двигателей и устранять их.

Методические указания:

Дефектацию электрических машин перед ремонтом проводят для определения характера и объема ремонта. Принятую в ремонт машину тщательно осматривают и ставят на ней ремонтный номер, под которым она проходит весь цикл ремонта. Затем проводят испытания, позволяющие определить степень разборки машины для уточнения объема ремонтных работ. Все неисправности механических частей и обмотки записывают в специальную ведомость, которая служит основанием для выдачи нарядов на выполнение ремонтных работ, определения объема и стоимости ремонта. После окончания ремонта по ведомости дефектов уточняют объем послеремонтных испытаний. При дефектации асинхронного электродвигателя в собранном виде выполняют перечисленные ниже операции.

1. Осматривают электродвигатель, руководствуясь следующими соображениями:

a. станина и подшипниковые щиты считаются негодными, если они имеют трещины в посадочных местах. Трещины можно заваривать только в том случае, если это не вызовет деформации посадочных мест;

b. клеммная коробка должна быть прочно прикреплена к станине, клеммные болты хорошо закреплены и замаркированы.

2. Проверяют целостность обмотки, пользуясь контрольной лампой или мегомметром.

3. Измеряют сопротивление изоляции между фазами и относительно корпуса. Значение сопротивления изоляции должно быть не менее 0,5 МОм.

4. Если это возможно, машину включают на холостом ходу и проверяют работу подшипников (шум, нагрев), вентилятора, измеряют токи по фазам. Асимметрия фазных токов не должна превышать ±5%.

При дефектации разобранной машины выполняют следующие операции:

1. Проверяют состояние отдельных узлов и деталей. Крепежные детали заменяют, если они искривлены, имеют испорченную резьбу, головки болтов смяты и т.д. Подшипниковые щиты рассчитаны на плотную посадку в станину; посадка подшипника качения в щит плотная подшипниковая; посадка крышки подшипника в щит ходовая или широкоходовая; зазор между крышкой подшипника и валом должен быть 0,3—0,7мм. Посадка подшипника на вал напряженная подшипниковая.

2. Измеряют воздушный зазор между статором и ротором. При этом ротор укладывают в статор и при помощи щупа измеряют зазор между поверхностью ротора и расточкой статора в верхней части с одной и с другой стороны машины. Воздушный зазор равен половине измеренного расстояния. Измерение повторяют при повороте ротора на 180°. Полученный результат сравнивают с допустимым значением.

3. Подшипники качения заменяют, если обнаружены ощутимый люфт, нагар, шелушение беговых дорожек, трещины в обоймах.

Допустимые значения радиальных зазоров в подшипниках качения указаны в таблице 4.1.

| Диаметр вала, мм | Радиальные зазоры (мм) в шариковых и роликовых подшипниках |

| 20—30 | од |

| 35—50 | 0,15 |

| 50—80 | 0,2 |

| 80—120 | 0,3 |

Перед проверкой подшипники тщательно промывают. Номер подшипника, вышедшего из строя, записывают в ведомость дефектов.

4. Подшипники скольжения считают годными, если нет трещин во втулке и вкладыше. Зазоры между подшипником скольжения и валом не должны превышать более чем на 25% зазоров, указанных в таблице 4.2.

| Диаметр вала, мм | Зазор (мм) при частоте вращения, об/мин | |

| менее 1000 | более 1000 | |

| 18—30 | 0,04—0 09 | 0 06 0 12 |

| 31—50 | 0,05—0,12 | 0,07—0,14 |

| 51—80 | 0,06—0,13 | 0,09—0,17 |

| 81—120 | 0,08—0,16 | 0,12—0,21 |

5. Осматривают вал, обращая внимание на состояние посадочных поверхностей, шпоночной канавки, отсутствие искривлений. Вал считается годным, если в нем нет трещин, шейки его имеют строго цилиндрическую поверхность, конусность и овальность шеек подшипников скольжения не превышают 0,05мм. На посадочных поверхностях вала под подшипником качения допускаются небольшие вмятины общей площадью не более 4%, а на посадочной поверхности под шкив или муфту— не более 10%. Прогиб допускается до 0,1мм на метр его длины, но не более 0,2 мм по всей длине вала. Трещины вала заваривают, если глубина поперечных трещин превышает 10—15% диаметра вала, а продольных—10% общей длины вала.

6. Проверяют плотность посадки вентилятора на вал и его состояние. Вентилятор считается годным, если лопасти его прочно закреплены и он плотно посажен на валу. Биение вентилятора в осевом и радиальном на правлениях не должно превышать 0,3% от наружного диаметра вентилятора.

7. Осматривают пакет активной стали статора. Пакет стали не должен иметь смещения, вмятин, ослабления, прессовки листов железа, распушившихся зубцов прогара.

8. Короткозамкнутый ротор должен быть плотно посажен на вал и не иметь трещин и разрывов в стержнях и коротко замыкающих кольцах.

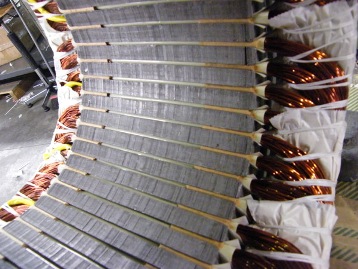

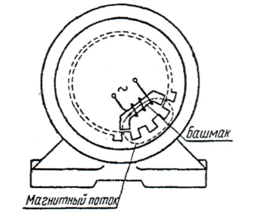

Для проверки можно использовать метод электромагнита (с амперметром, со стальной пластиной или железными опилками). Ротор следует уложить на электромагнит (или наоборот), к обмотке которого подведено переменное напряжение, как это показано на рисунке 4.1.

Рисунок 4.1. Схема определения обрыва стержней ротора

при помощи электромагнита

При проверке целостности стержней способом электромагнита со стальной пластиной ее следует накладывать на каждый паз. Если пластина не притягивается к пазу, значит, в этом пазу обрыв стержня.

9. Износ колец фазового ротора не должен превышать 50% первоначальной толщины. Наименьшая допустимая толщина колец в радиальном направлении не должна быть менее 5 мм. Замыкание контактных колец на корпус или между собой можно определить контрольной лампой или мегомметром.

10. Определяют дефекты обмотки статора. Замыкание обмотки статора на корпус и между фазами можно определить при помощи контрольной лампы или мегомметра.

11. Не разрывая соединений между катушками, но, очистив их от изоляции, можно определить места повреждения методом падения напряжения. На поврежденную фазу при этом нужно подать напряжение 6—9В постоянного тока. Милливольтметром измерить падения напряжения между каждым концом катушечной группы и корпусом, а также между катушечными группами разных фаз. Падение напряжения в месте повреждения будет минимальным.

12.Плохой контакт в схеме обмотки статора можно определить измерением сопротивления отдельных фаз постоянному току методом вольтметра—амперметра. Измеренные сопротивления должны отличаться друг от друга не более чем на 5%.

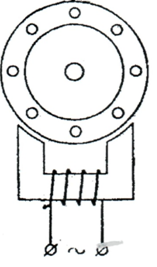

13.Витковое замыкание в обмотке статора можно определить методом электромагнита. Стальная пластинка будет притягиваться к зубцам под пазом, в котором лежит сторона неисправной катушки. Пластина будет также притягиваться над пазом, лежащим на расстоянии шага от паза с неисправной катушкой (рисунок 4.2).

Рисунок 4.2. Схема определения викового замыкания обмотки статора при помощи электромагнита

Витковые замыкания в обмотке статора можно также определять при помощи специальных приборов типа ЕЛ и ПДО.

Дефекацию обмоток фазовых роторов проводят аналогично.

1. Для проведения ремонта обмоток необходимо записать обмоточные данные: тип обмотки, число пазов статора N, число полюсов 2р (скорость, частота вращения), число катушек в катушечной группе (число пазов на полюс и фазу q), шаг обмотки у, число витков в катушке, диаметр и марку обмоточного провода, размер вылета лобовых частей, конструкцию пазовой и междуфазной изоляции. Нарисовать схему обмотки.

2. Если есть необходимость изготовить какую-либо деталь вновь, нужно вычертить эскиз по имеющимся образцам и приложить его к ведомости дефектов.

Ход работы:

1. Осмотреть электродвигатель и записать его паспортные данные.

2. Провести дефектацию электродвигателя до разборки.

3. Разобрать электродвигатель.

4. Провести дефектацию двигателя после разборки.

5. Записать обмоточные данные и вычертить схему обмотки.

6. Вычертить эскизы недостающих или неисправных деталей.

7. Оформить отчет.

Контрольные вопросы:

1 .Каково назначение ведомости дефектов?

2.Какие неисправности выявляются в двигателе до разборки и после нее?

З.Как провести дефекацию короткозамкнутого ротора?

4.Как можно определить витковое замыкание в обмотке статора?

5.Каково назначение дополнительной пропитки и сушки обмоток, не подлежащих капитальному ремонту?

Практическая работа №1 Планирование ремонта электромашин, определение трудоемкости и численности рабочих

Цель работы:

Научиться производить расчет по планированию ремонтов электрических машин.

В результате выполнения работы студент должен:

знать-методику расчета межремонтных циклов;

уметь – определять продолжительность ремонтных циклов электрических машин и рассчитывать трудоемкость ремонта.

Ход работы:

1. Определить продолжительность ремонтного цикла и межремонтного периода для электромашин цеха (по заданию преподавателя).

2. Определить трудоемкость капитального ремонта электрической машины.

Методические указания.

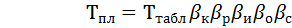

При планировании структуры ремонтного цикла, под которой понимаются виды и последовательность чередования плановых ремонтов, исходят из длительности ремонтного цикла. Период времени между двумя плановыми капитальными ремонтами Тпл определяется продолжительностью ремонтного цикла Тта6л. В свою очередь Тта6л определяется при нормальных условиях эксплуатации при двухсменной работе электрических машин. Значения Тта6лдля ряда характерных производств приведены в таблице 1.1.

| Условия работы электрических машин | Ттабл., лет | Tтабл., мес. |

| Сухие помещения (Кс=0,25) | ||

| Горячие, гальванические и химические цеха (Кс=0,45) | ||

| Загрязненные цеха – деревообработки, сухой шлифовки и т.п. (Кс= 0,25) | ||

| Длительные циклы непрерывной работы с большой нагрузкой – приводы насосов, компрессоров и т.д. (Кс=0,75) |

В промежутке времени между двумя капитальными ремонтами проводят несколько текущих. Период времени между двумя плановыми текущими ремонтами tпл определяется продолжительностью межремонтного периода tтабл, значения которого также приведены в таблице 1.1.

Плановая продолжительность работы между двумя капитальными и текущими ремонтами определяется по следующим формулам:

tпл=tтабл

где

Ниже приведены значения коэффициентов

| Кф.с./Кс | 0,5 | 0,75 | 1,0 | 1,1 | 1,2 | 1,3 |

| 1,3 | 1,1 | 1,0 | 0,9 | 0,8 | 0,7 |

| Ксм | 1,25 | 1,5 | 1,75 | 2,5 | ||

| 1,6 | 1,35 | 1,13 | 0,8 | 0,67 |

Под коэффициентом спроса Кс понимается отношение максимальной нагрузки предприятия (цеха, отдельного производства) Pmax к суммарной установленной на нем мощности электроприемников Ру(электродвигатели, электротехнологические процессы, освещение и др.). Под Pmaxпонимается получасовой максимум нагрузки предприятия, заложенный в его технический проект и заявляемый предприятием при составлении договора с энергоснабжающей организацией. По значению Pmaxопределяется, в частности, необходимая суммарная мощность связывающих его с электрической системой трансформаторов. Таким образом

Реальная нагрузка предприятия может отличаться от расчетной, также как и суммарная мощность установленных на нем приемников электрической энергии. Поэтому наряду с коэффициентом Ксвводится коэффициент фактического спроса Кф,с, который определяется опытным путем по фактическому среднечасовому максимуму нагрузки Pфmax и фактической установленной мощности электроприемников Рфу:

Коэффициент фактического спроса может существенно отличаться от первоначально принятого. Чем больше Кф.с, тем больше средняя нагрузка электрических машин, установленных на предприятии.

По указанной методике для каждой электрической машины, установленной на предприятии, можно рассчитать промежуток времени между капитальными и текущими ремонтами и составить календарный график проведения этих ремонтов, согласовав его с графиком ремонтов основного технологического оборудования. На базе графиков ремонта по отдельным участкам и цехам составляется сводный график ремонта электрических машин по предприятию в целом.

Определить продолжительность ремонтного цикла и межремонтного периода для асинхронного рольгангового двигателя с короткозамкнутым ротором, который установлен на прокатном стане металлургического завода, имеет трехсменный график работы (непрерывное производство) и коэффициент фактического спроса, равный 0,6.

Для горячих цехов Ттабл=4 года, tтабл= 6 месяцев при Кс=0,45. Далее определяем значение соответствующих коэффициентов:

Срок 2 месяца соответствует 0,167 года, поэтому между двумя капитальными ремонтами двигатель должен пройти 8 текущих (Тпл/ tпл=1,6/0,167=9, но поскольку очередной капитальный ремонт совпадает с текущим, то последний текущий ремонт заменяется на очередной капитальный).

Контрольные вопросы:

1. Что называют продолжительностью ремонтного цикла?

2. Что понимают под коэффициентом спроса?

3. Что понимают под коэффициентом фактического спроса?

4. На какие группы делятся электромашины находящиеся в эксплуатации предприятия?

5. Расшифруйте понятие «условная единица ремонта»

Видео:Диагностика и ремонт электродвигателя 5.5 квтСкачать

Дефектация деталей электродвигателей

| Износы и повреждения деталей, указания по выбраковке электродвигателя |