Читайте также:

|

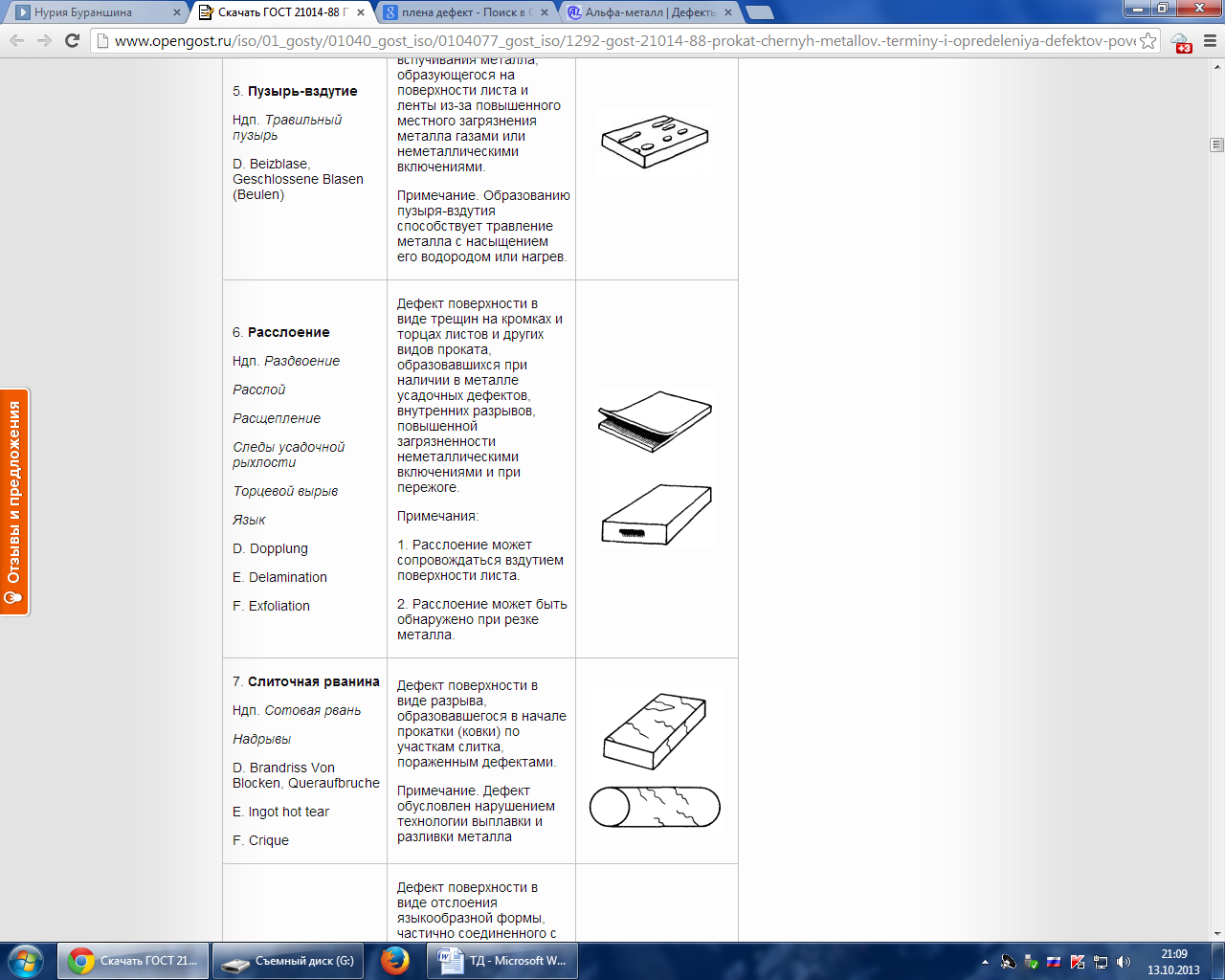

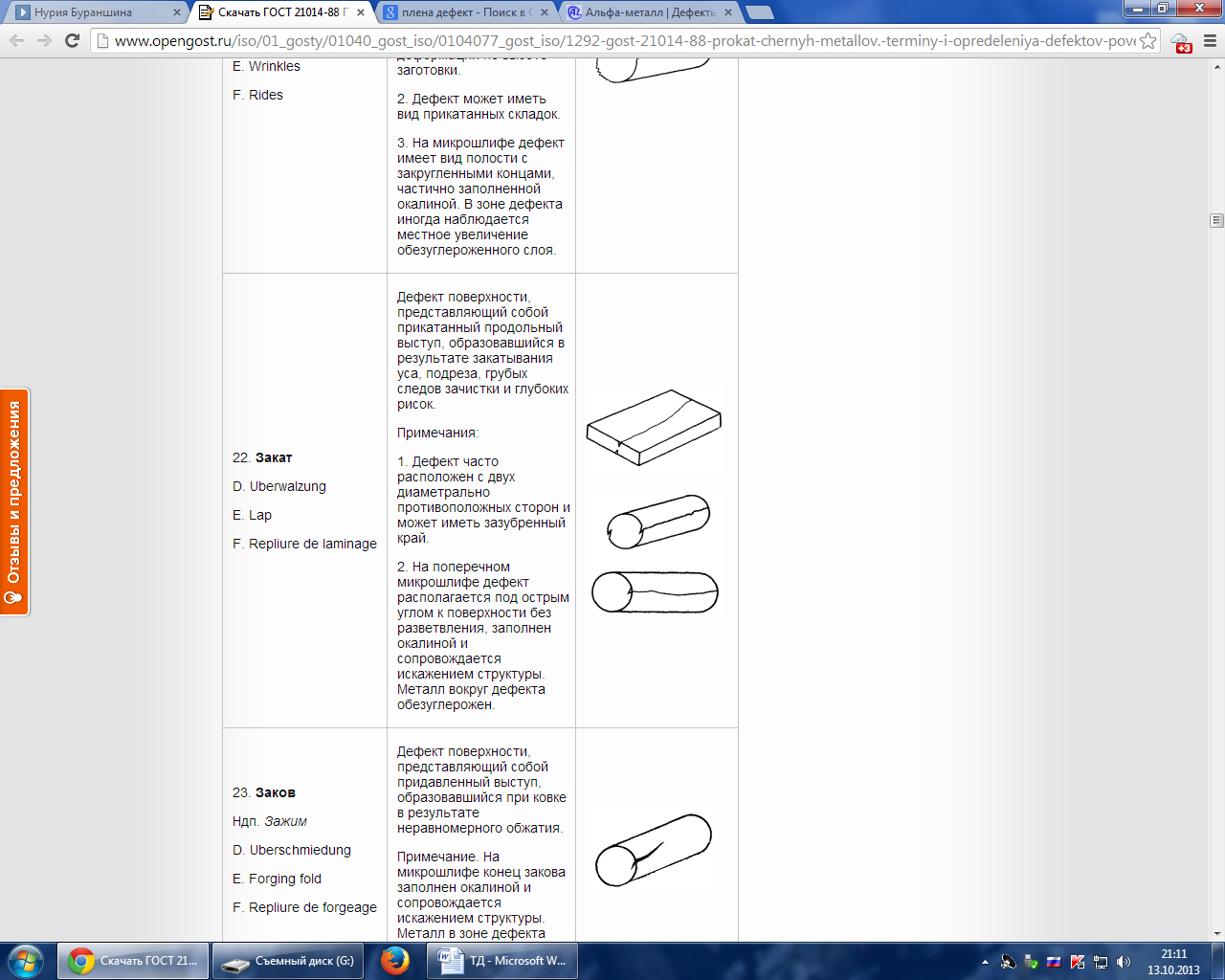

| — расслоение — дефект поверхности в виде трещин на кромках и торцах листов и других видов проката, образовавшихся при наличии в металле усадочных дефектов, внутренних разрывов, повышенной загрязненности неметаллическими включениями и при пережоге; |  |

| — закат — дефект поверхности, представляющий собой прикатанный продольный выступ, образовавшийся в результате закатывания уса, подреза, грубых следов зачистки и глубоких рисок. |  |

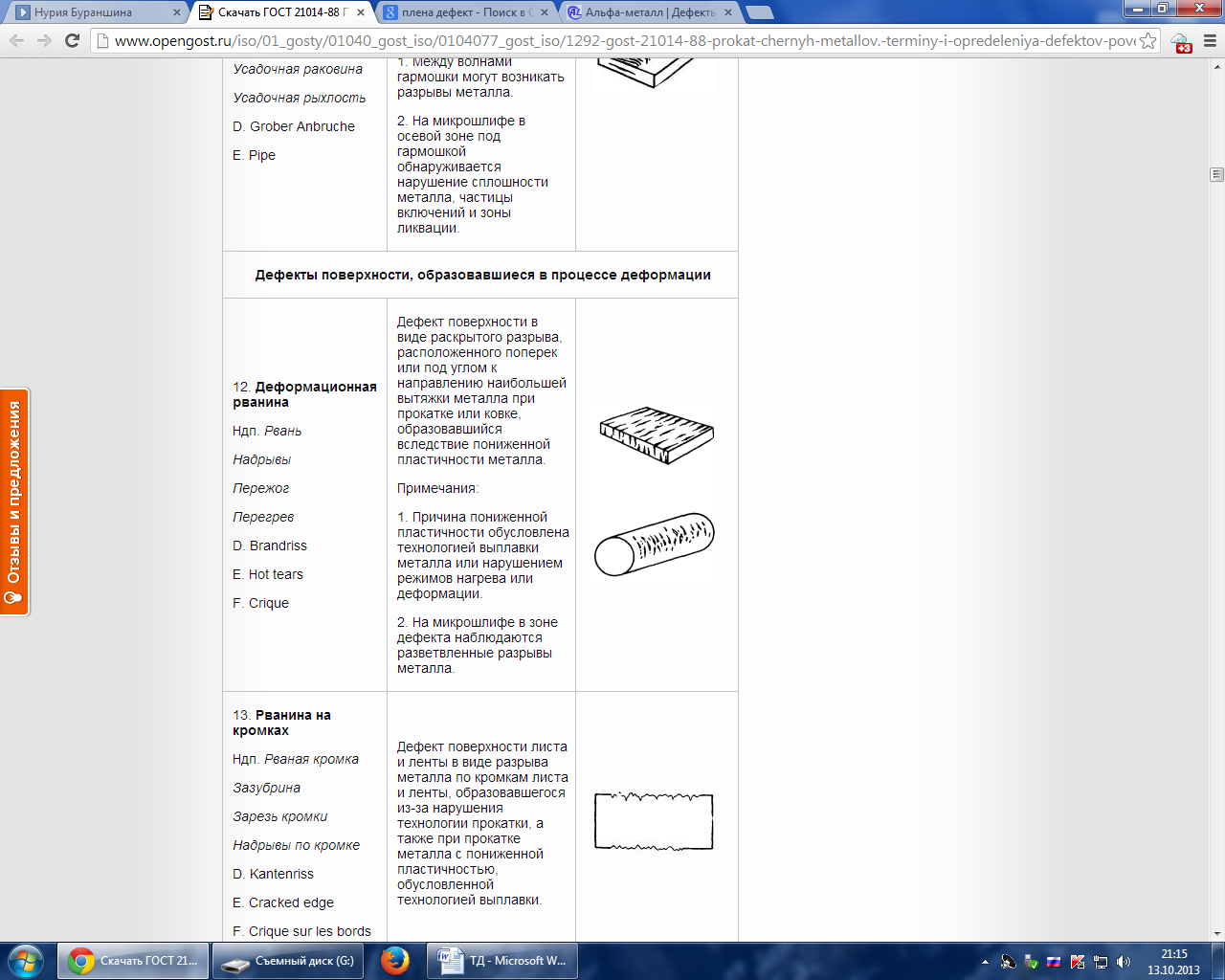

| — прокатная плена — дефект поверхности, представляющий собой отслоение металла языкообразной формы, соединенное с основным металлом одной стороной, образовавшееся вследствие раскатки или расковки рванин, подрезов, следов глубокой зачистки дефектов или сильной выработки валков, а также грубых механических повреждений |  |

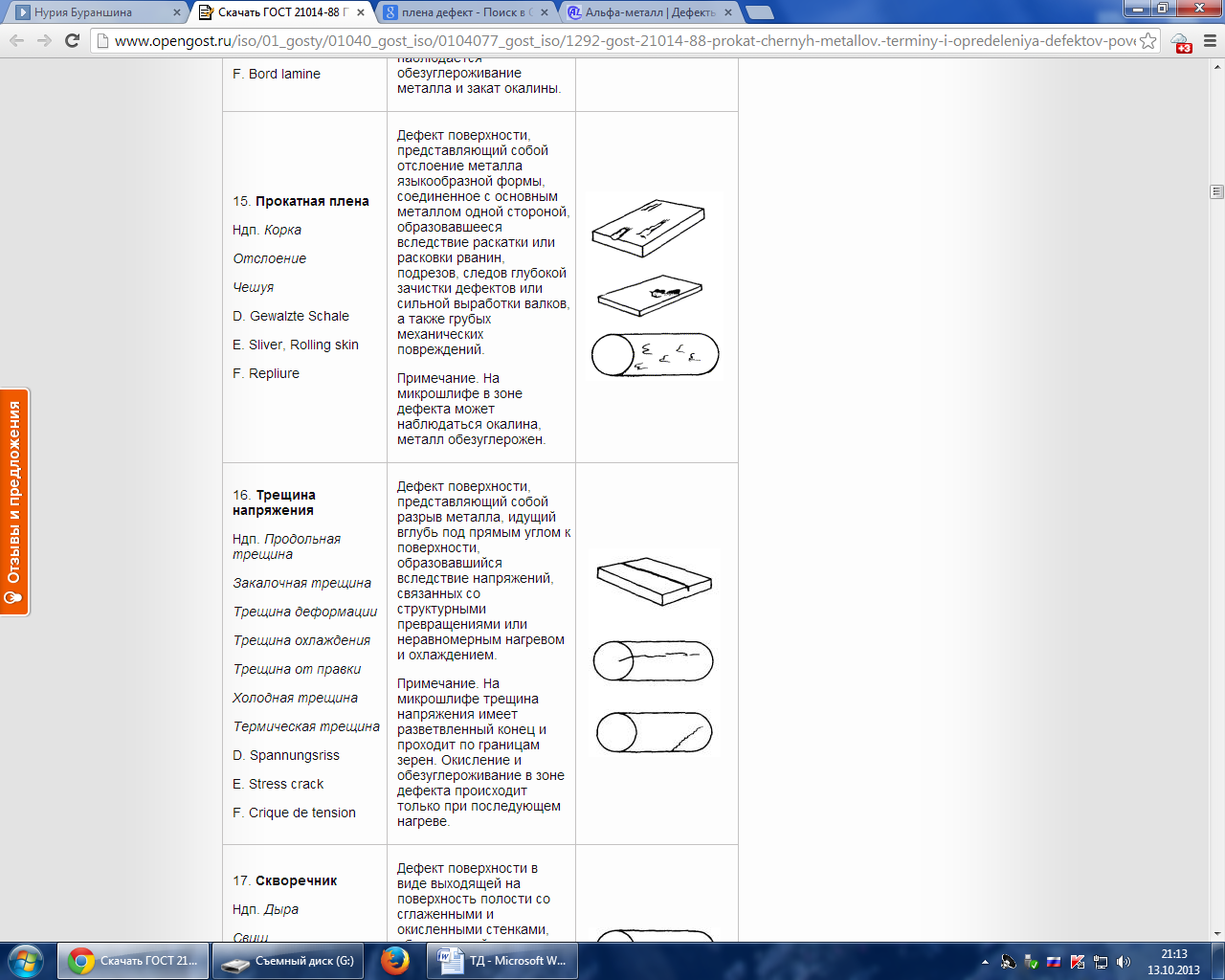

| — деформационная рванина — дефект поверхности в виде раскрытого разрыва, расположенного поперек или под углом к направлению наибольшей вытяжки металла при прокатке или ковке, образовавшийся вследствие пониженной пластичности металла |  |

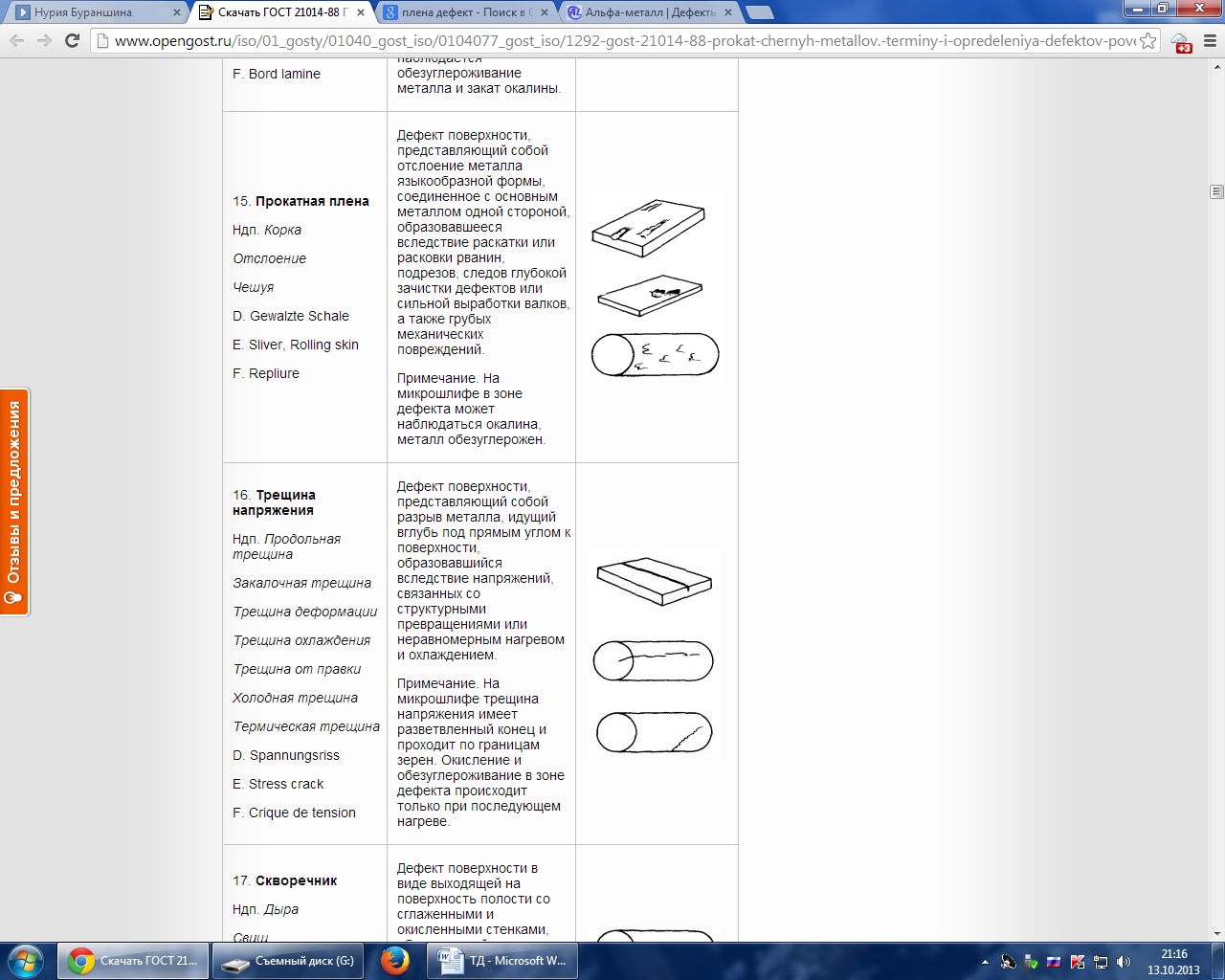

| — трещина напряжения — дефект поверхности, представляющий собой разрыв металла, идущий вглубь под прямым углом к поверхности, образовавшийся вследствие напряжений, связанных со структурными превращениями или неравномерным нагревом и охлаждением |  |

б) Дефекты стенок труб

— потеря металла (коррозионная) — локальное уменьшение толщины стенки трубы в результатекоррозионного повреждения;

— риска — механическое повреждение стенки трубы (риска, царапина, задир, продир) в виде углубления с уменьшением толщины стенки трубы, образованное перемещающимся по поверхности твердым телом;

— расслоение — внутреннее нарушение сплошности металла трубы в продольном и поперечном направлении, разделяющее металл стенки трубы на слои технологического происхождения;

— расслоение с выходом на поверхность (закат, плена прокатная)- расслоение, выходящее на внешнюю или внутреннюю поверхность трубы;

— расслоение в околошовной зоне — расслоение, примыкающее к сварному шву;

— трещина — дефект в виде разрыва (несплошности) металла, геометрия которого определяется двумя размерами (протяженность, глубина);

— эрозионное разрушение внутренней поверхности трубопровода — последовательное разрушение поверхностного слоя стенки под влиянием механического или электромеханического воздействия взвешенных в движущемся потоке твердых частиц, а также частиц жидкости. При преобладании твердых частиц наблюдается механическая эрозия;

в) Дефекты изоляции

— нарушение сплошности покрытия (сквозные повреждения покрытия; отсутствует необходимый захлест);

— недостаточная прилипаемость покрытия (наличие на трубе пыли, оставшейся после очистки; плохая подготовка поверхности металла — остатки ржавчины, наличие влаги, жирных пятен);

— заниженная толщина покрытия (тип покрытия не соответствует проекту; натяжение ленты превышает норму; высокая скорость передвижения машины; несоответствие скорости разматывания ленты температурному режиму изоляционных работ);

— гофры и морщины на поверхности покрытия (завышение или занижение натяжения ленты при разматывании; использование деформированных рулонов);

— задиры, царапины, проколы (механические повреждения покрытия)

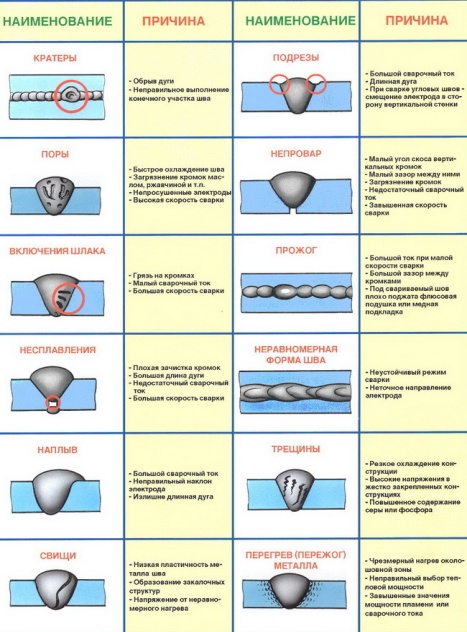

г) Дефекты сварных швов

Дата добавления: 2015-04-21 ; просмотров: 153 ; Нарушение авторских прав

Видео:Основные дефекты сварных швов и причины их образованияСкачать

ДЕФЕКТЫ ЛИСТОВОЙ ПРОКАТКИ

Существуют дефекты листов, причиной которых является нарушение технологических режимов в предыдущих переделах, а именно: наличие плен, раковин, отклонений по химическому составу металла и т.д.

Дефекты при прокатке лент можно классифицировать на два основных вида.

Во-первых, это дефекты, определяемые отклонением размеров листа от допустимых ГОСТом или оговоренные в соответствующих технических условиях. Сюда входят такие дефекты, как коробоватость, волнистость, краевой двусторонний или односторонний гофр, елочка, пузыри, продольная разнотолщинность и т.д.

Во-вторых, дефекты, определяемые наличием местных повреждений поверхности листа и отклонениями параметров чистоты и микрогеометрии поверхности от требуемых. К этому виду дефектов поверхности листа относятся отпечатки, порезы, волчки, вдавлины, царапины и т.д.[3]

Рассмотрим наиболее вероятные дефекты при листовой прокатке, причины их возникновения, способы предотвращения и устранения (см. табл. 4). [4]

Таблица №6.1. Наиболее вероятные дефекты при листовой прокатке

Причины возникновения дефекта

Способы предотвращения и устранения дефекта

Неравномерное обжатие по ширине полосы (в средней части полосы обжатие больше, чем у кромок) вследствие:

- 1.1. Чрезмерно большой выпуклости рабочих валков.

- 1.2. Перегрева валков стана.

- 1.3. Недостаточного обжатия в пропусках.

Неудовлетворительный профиль подката.

- 1.1. Произвести перевалку рабочих валков. Установить валки с меньшей выпуклостью. Снизить давление в системе противоизгиба рабочих валков или увеличить давление в системе дополнительного изгиба рабочих валков.

- 1.2. Снизить скорость прокатки. Увеличить подачу СОЖ.

- 1.3. Увеличить обжатие в пропусках, но не более чем предусмотрено в инструкции.

- 1.4. Обеспечить получение подката по продольной и поперечной разнотолщинности в соответствии с действующими ГОСТами и ТУ.

Волнистость кромки (односторонняя)

Неравномерное обжатие по ширине полосы из-за:

- 2.1. Несимметричной профилировки валков.

- 2.2. Неправильной настройкой стана.

- 2.3. Несимметричного профиля подката.

- 2.1. Произвести перевалку валков.

- 2.2. Поднять нажимной винт со стороны волны или опустить с противоположной стороны.

- 2.3. Обеспечить получение подката по разнотолщинности в соответствии действующих ГОСТов и ТУ.

Волнистость кромки (двусторонняя)

Неравномерность обжатия полосы из-за:

- 3.1. Выработки валков (износа).

- 3.2. Неправильной настройки стана.

- 3.3. Большого обжатия по пропускам.

- 3.1. Произвести перевалку валков.

- 3.2. Увеличить давление в системе противоизгиба рабочих валков или снизить давление в системе дополнительного изгиба валков.

- 3.3. Уменьшить обжатие.

- 4.1. Прокатка полос со складками, загнутой кромкой.

- 4.2. Большое обжатие в пропуске.

- 4.3. Недостаточное заднее натяжение.

- 4.4. Засорение коллекторов подачи СОЖ.

- 4.5. Нарушение температурного режима прокатки.

- 4.6. Попадание посторонних предметов между валками и полосой.

- 4.7. Прокатка полос с волнистой кромкой или большой коробоватостью.

- 4.8. Недостаточная выпуклость валков.

- 4.1. Следить за состоянием подката и не допускать в прокатку полос со складками и загнутой кромкой.

- 4.2. Уменьшить обжатие.

- 4.3. Не допускать уменьшение заднего натяжения, предусмотренного режимом прокатки.

- 4.4. Проверить исправность коллекторов и, в случае засорения, произвести чистку.

- 4.5. Соблюдать скоростной режим прокатки.

- 4.6. Не допускать попадание посторонних предметов на полосу.

- 4.7. Уменьшить обжатие и скорость в первом пропуске, изменить профиль межвалкового зазора.

- 4.8. Завалить валки с большей выпуклостью.

- 5.1. Неравномерная толщина горячекатаной полосы.

- 5.2. Эксцентриситет опорных валков.

- 5.3. Неправильный режим прокатки по обжатиям, скоростям, натяжением, тепловому режиму валков.

5.1. Обеспечить получение горячекатаной полосы равномерной толщины в соответствии действующих ГОСТов и ТУ. Контролировать толщину полосы в первом пропуске, принимая меры к снижению наследственной разнотолщинности.

- 5.4. Неудовлетворительная работа САРТ и рентгеновского толщиномера.

- 5.4. Неравномерные механические свойства по длине полосы.

- 5.5. Недотрав по длине полосы.

- 5.2. Перевалить опорные валки.

- 5.3. Проверить работу измерителей толщины (установкой на ноль) и произвести замеры толщины полосы ручным микрометром. Соблюдать режимы прокатки для данного профиля и марки стали.

- 5.4. Проверить работу измерителей толщины по эталонам и произвести замеры толщины полосы листовым микрометром настроить САРТ.

- 5.5. Не допускать в прокат полосы с недотравом.

6.1. Навары, задиры, выкрошка на рабочих или промежуточных валках, надав.

6.1. Следить за состоянием поверхности полосы и валков. Не допускать попадания посторонних предметов на полосу. По периодичности повторения дефекта на полосе определить, какой валок является дефектным. Произвести перевалку соответствующих валков.

- 7.1. Навары и задиры на роликах и деталях проводковой арматуры.

- 7.2. Трение витка о виток в неплотно и неровно смотанном рулоне.

- 7.1. Периодически проверять состояние роликов и проводковой арматуры. Навары и задиры устранить зачисткой или заменой соответствующих деталей.

- 7.2. Не допускать неплотную и неровную смотку полосы в рулон. Производить подмотку бумаги между витками полосы в последнем пропуске. Не допускать смотки полос без подмотки бумаги.

- 8.1. Некачественная подрезка кромки перед холодной прокаткой.

- 8.2. Неправильный режим обжатий при прокатке.

- 8.1. Обеспечить качественную подрезку кромки.

- 8.2. При прокатке соблюдать режимы обжатий и натяжений.

- 9.1. Шероховатость на поверхности полосы, образовавшаяся при горячей прокатке с большим слоем окалины, на выработанных валках или при остановке полосы в травильных ваннах.

- 9.2. Шероховатость на поверхности рабочих валков.

- 9.1. Обеспечить получение качественного горячекатаного подката. Соблюдать режимы обработки в линиях термообработки и травления.

- 9.2. Не допускать в работу рабочие валки с неудовлетворительной шлифовкой поверхности.

10.1. Отслоение металла различной толщины и размера, языкообразной формы, вытянутое в направлении прокатки и соединенное с основным металлом одной стороной, вызванное нарушением режима разливки стали, перегревом слябов в методических печах, неудовлетворительной зачисткой перед горячей и холодной прокаткой.

10.1. Не допускать в прокатку полосы с некачественной зачисткой поверхности.

Телескопичность рулонов образуется из-за:

- 11.1. Неисправности системы центрирования полосы.

- 11.2. Неравномерного обжатия по ширине полосы.

- 11.3. Серповидности подката.

- 11.1. Настроить систему центрирования полосы.

- 11.2. Настроить стан раздельным перемещением нажимных винтов. Настроить подачу СОЖ по всей ширине полосы.

- 11.3. Обеспечить качество подката в соответствии с действующими ГОСТами и ТУ.

Излом (стиральная доска)

12.1. Образуется при пробуксовке полосы и валках.

12.1. Снизить давление металла на валки, уменьшить заднее натяжение.

Видео:Видео-курс "Дефекты металла и сварных соединений"Скачать

Дефекты поверхности проката и методы контроля

Удаление дефектов поверхности слитков, заготовок и готового проката занимает особое место среди рабочих процессов отделки металла. На рис. 2 представлены обобщенные данные по глубине дефектных слоев, классам точности и чистоте поверхности.

ГОСТ 20847—75 определяет дефекты поверхности прутков, полос и профилей горячекатаных и кованых из сталей и сплавов. Дефекты поверхности готового проката могут возникать при плавке металла и прокатке, а также вследствие нарушения технологии отделки проката. Площадь сталеплавильных дефектов при прокатке увеличивается прямо пропорционально общей вытяжке раската. Дефекты поверхности снижают физико-механические свойства стали, ухудшают товарный вид продукции, могут приводить к поломке деталей машин. В ходе переделов на металлургических заводах и заводах-потребителях осуществляется обработка поверхности металла, в результате чего теряется значительное количество годного металла. Особенно велики потери на переделах производства специальных сталей и сплавов, где только при зачистке потери годного металла составляют 20% и более. Удаление дефектов поверхности является одним из самых трудоемких и низкопроизводительных рабочих процессов в черной металлургии, на участках и в цехах зачистки занято до 35% численности персонала прокатного цеха.

Изыскание методов борьбы с возникновением дефектов поверхности металла является предметом постоянного изучения металлургических лабораторий и по мере решения проблем снижения объема дефектного слоя должно вестись в тесной связи с металлообрабатывающими лабораториями, роль которых постоянно возрастает по мере снижения черновых операций и роста чистовой финишной обработки поверхности проката, вплоть до его полирования при массовом производстве.

Классификация дефектов, определяемых ГОСТ 20847—75, приведена в табл. 5.

Неразрушающие методы контроля (HMK) качества поверхности проката основываются на определении физических характеристик металла.

Наибольшее распространение получили НМК, базирующиеся на исследовании структуры контролируемого металла электромагнитными колебаниями с различными длинами волн.

Методы HMK могут быть подразделены на ряд классов.

Оптические методы контроля основаны на использовании электромагнитных колебаний оптического диапазона.

При визуальных методах используется видимая часть спектра. Контроль осуществляется невооруженным глазом и с помощью оптических приборов начиная от увеличительных линз, бинокулярных микроскопов и кончая растровыми микроскопами и лазерными профилометрами. Развитие голографии открывает широкие возможности перед визуальными методами контроля. Основной недостаток визуальных методов — невозможность обнаружения дефектов, которые не нарушают поверхностные свойства контролируемого материала.

В методах инфракрасной дефектоскопии используется инфракрасная часть спектра в приборах, называемых тепловизорами и ИК-радиометрами, позволяющими обнаруживать также скрытые дефекты типа трещин, пустот, посторонних включений.

Ультразвуковые методы используют ультразвуковые колебания, возбуждаемые в металле и жидкости, для выявления внутренних и поверхностных дефектов. Этот принцип используется для создания ручных дефектоскопов и установок HMK в потоке проката.

Электрические и электрофизические методы контроля основаны на взаимодействии контролируемого металла с электромагнитными волнами радиодиапазона.

На этом принципе создано большое количество дефектоскопов, из которых широкое распространение получили электромагнитные, фотоэлектрические и другие установки, применяемые в потоке проката.

Рентгеновские методы контроля основаны на взаимодействии контролируемого металла с рентгеновским излучением. Эти методы позволяют выявлять внутренние дефекты типа раковин, включений, дефектов кристаллической структуры и т. д. и широко применяются в практике металловедческих исследований.

В последние годы в России и за рубежом пристальное внимание уделяется внедрению средств HMK в прокатное производство, позволяющих снизить расход материалов, сократить трудовые затраты, получить требуемое качество готового проката и значительный экономический эффект. На заводах черной металлургии применяют более 200 типов приборов НМК. Усовершенствование их конструкций является важнейшей задачей на пути создания систем автоматического управления производственными процессами с помощью ЭВМ. Методы и приборы HMK в линиях обжимных, заготовочных и сортовых станов рассмотрены в работах.

В заводской практике определение дефектов ведется визуальным способом на основе опыта персонала. Практически на каждом металлургическом заводе существует своя специфика определения дефектов и терминология, что отрицательно сказывается на организации научно обоснованной технологии отделки проката. Первоочередной задачей металлургических заводов в этой области является четкое организационное разграничение ответственности служб и цехов завода за причины возникновения дефектов поверхности металла, так как практически весь технический состав завода имеет отношение к возникновению дефектов и должен нести ответственность за потери металла от брака в случае недопустимого их возникновения на поверхности металла. Например, служба материально-технического обеспечения несет ответственность за качество сырья и огнеупоров, служба энергетического обеспечения — за точность температурного режима нагревательных устройств и т. д.

📺 Видео

Дефекты стальных заготовок и металлопродукцииСкачать

Дефекты плечевого изделия и способы их устраненияСкачать

Лекция: "Классификация дефектов рельсов. Маркировка дефектных рельсов"Скачать

Термические дефекты. Как термообработка влияет на геометрию деталиСкачать

Как убрать заломы под рукой и в нижней части оката рукаваСкачать

Исправление Дефектов посадки. Как довести свою выкройку до ИдеалаСкачать

Дефект посадкиСкачать

Отвечаем на вопросы подписчиков. Дефекты посадки плечевых изделий. Рубрика вопрос ответСкачать

Захват для листового проката ЗГЛСкачать

Что такое баланс. Как измерить баланс. Устранение дефектов посадки.Скачать

Мастер-класс «Исправление дефекта посадки рубашечного рукава»Скачать

Как убрать косые заломы в области проймы рубашкиСкачать

Дефекты посадки плечевого изделия.Скачать

Дефекты, возникающие при неправильном балансе. Короткая полочкаСкачать