Основной причиной неисправности запорной арматуры является негерметичность уплотнительных элементов. Причинами этого может быть:

- грязь, попавшая под уплотняющее устройство;

- царапины, выбоины или неравномерный износ на поверхностях уплотнителей.

При обнаружении негерметичности арматуры, необходимо несколько раз открыть и закрыть ее, дав возможность потоку воды смыть осевшую грязь с уплотнителей. Если это не помогло, следует разобрать кран или задвижку и удалить грязь с уплотнительных поверхностей. При этом нужно обратить внимание на наличие царапин, раковин или выбоин и других неровностей на поверхностях, и в случае необходимости устранить их с помощью притирки.

Притирку запорной арматуры производя следующим образом. Уплотняющие поверхности смазывают чистым машинным маслом и посыпают наждачной пылью или измельченным в порошок стеклом. После чего притир равномерно вращают по притираемой поверхности до полного удаления дефектов на уплотняющих поверхностях. В завершении производят тонкую притирку с помощью специальной пасты. После этого поверхности вытирают чистыми тряпками, пропитанными керосином, насухо вытирают и обдувают сжатым воздухом.

Проверить качество притирки можно с помощью масла или карандаша. Одну из притираемых поверхностей смазывают минеральным маслом, прикладывают к другой поверхности и, слегка прижимая, поворачивают вправо и лево на угол не более 20° 10-12 раз. Затем поверхности насухо вытирают и просматривают на свет. При качественной притирке блестеть должна вся площадь поверхности. Если имеются выделяющиеся блестящие участки или штрихи, то следует произвести повторную притирку пастой. При проверке карандашом, на тертую поверхность наносят четыре радиальные черточки графитовым карандашом. При хорошей притирке штрихи карандаша должны быть стерты по всей поверхности на площади не менее 75%, иначе следует повторить притирку. Плотность прилегания уплотняющих поверхностей запорной арматуры производят гидравлическим испытанием.

- Наиболее распространенные поломки задвижек.

- Ремонт задвижек

- Подписка на рассылку

- Неисправности задвижек

- Рис. 2

- Ремонт чугунной задвижки

- Течь в соединении корпус-трубопровод или течь из-под крышки

- Течь из сальника по шпинделю

- Неполное перекрытие потока

- Маховик невозможно повернуть штатно (вручную)

- Вращение маховика не приводит к открытию потока

- Ремонт клиновых задвижек

- Ревизия запорной арматуры и выявление дефектов в процессе эксплуатации

- Что входит в ревизию запорной арматуры?

- Как устранить неисправности запорной арматуры?

- Дефектация запорной арматуры

- Отказ запорной арматуры

- Дефекты запорной арматуры

- Установка запорной арматуры

- 💥 Видео

Наиболее распространенные поломки задвижек.

- Задвижка находится на горизонтальном трубопроводе и пропускает воду в закрытом положении. При этом приливы на дисках шиберов не плотно касаются стенок корпуса, в результате чего диски сдвигаются с уплотнительных поверхностей корпуса и образуют зазор между дисками и корпусом задвижки.

Устранить эту неисправность можно наплавлением приливов. После чего задвижка будет работать исправно в любом положении.

- После длительной эксплуатации задвижек, клин недостаточно распирает уплотняющие поверхности и задвижка пропускает воду в закрытом положении.

В этом случае производят удлинение хвоста клина с помощью наплавки.

3. Спадание бронзовых колец с дисков или корпуса задвижки.

Бронзовые кольца насаживаются на диски или на выточку в корпусе только в горячем состоянии. При установке старого кольца можно дополнительно закрепить его медными шпильками. При этом под кольца нужно уложить нить промасленной асбестовой набивки, или свинцовую проволоку, это бедующем упростит снятие старых колец из выточки.

4. Падение дисков шиберов из-за поломки стального хомута. При этом невозможно открыть или закрыть задвижку.

При ремонте этой неисправности лучше будет заменить стальной хомутик на медный или латунный. В этом случае диски на шпинделе закрепить с помощью болтика.

5. Поломка крышки сальника, как правило, сопровождается утечкой воды из-под штока задвижки. Для оперативного устранения утечки воды без разборки задвижки можно использовать металлическую накладку, которую необходимо закрепить поверх поврежденной крышки сальника.

6. Неисправность сальникового уплотнения так же вызывает утечку воды через шток. Если не устранить эту неисправность на начальной стадии, то в последствии она может привести к аварийной утечке воды, а так же создать условия для механического повреждения шпинделя или сальниковой камеры задвижки. Утечка через сальниковое уплотнение может быть по следующим причинам:

- нарушение цилиндричности шпинделя;

- неправильная укладка набивки в сальниковой камере;

- неправильный выбор материала набивки;

- недостаточное уплотнение сальниковой набивки при укладке.

При обнаружении утечки воды через сальник производят подтяжку сальниковой набивки, тут следует быть аккуратным, т.к. крышка сальника изготовлена из чугуна, ее можно повредить чрезмерным усилием. Если подтяжкой набивки не удалось устранить утечку, то набивку заменяют на новую. Старую набивку извлекают из сальниковой камеры, затем сплетенный шнур разрезают на кольца, по длине равной окружности шпинделя и укладывают в камеру так, что бы стыки набивки были расположены в разнобой, и перекрывали друг друга. Набивку заканчивают обжатием сальника крышкой (грундбуксой). Сальниковую крышку зажимают так, что бы не было ее перекоса, а заглубления в сальниковую камеру не превышало 3-5 мм. Шпиндель при этом должен легко вращаться без применения особых усилий или рычагов. Набивку сальника на задвижки диаметром 15-40 мм можно производить цельным шнуром, а на диаметры 50 мм и более необходимо разрезать на куски.

7. Разрывы чугунных задвижек. Причиной разрывов в основном является температурное удлинение трубопроводов, которое создает в металле задвижки напряжение сверх допустимого. Так же причиной разрывов может быть некачественное литье чугуна, или замерзания в них воды.

Для предотвращения разрывов задвижек необходимо придерживаться следующих правил:

- Обеспечить компенсацию трубопроводов, что бы не возникали высокие напряжения в металле корпуса.

- Фланцевые болты должны быть равномерно затянуты.

- Задвижки, расположенные на надземных трубопроводах должны быть изолированы.

Предохранение задвижки от механических воздействий при хранении и транспортировки

Видео:Классификация трубопроводной арматурыСкачать

Ремонт задвижек

Видео:Замена сальниковых уплотнений на запорной арматуреСкачать

Подписка на рассылку

Такие устройства запорной арматуры, как задвижки, присутствуют в большинстве трубопроводных систем и во многом определяют их надёжную и безопасную эксплуатацию. По этой причине регулярное обслуживание и ремонт задвижек существенно важны для обеспечения эксплуатационной пригодности трубопроводных систем.

Видео:Техническое обслуживание и ремонт запорной арматурыСкачать

Неисправности задвижек

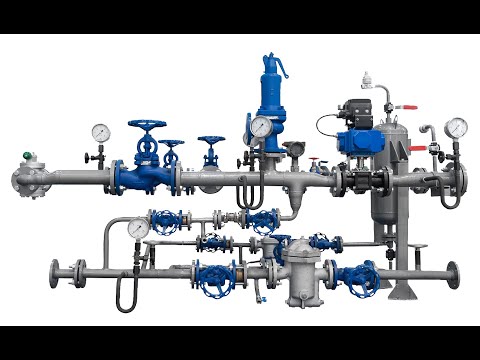

Типовая конструкция задвижек с выдвижным Шпинделем показаны: дисковой на Рис. 1, клиновой на Рис. 2.

Перечислим наиболее часто встречающиеся неисправности задвижек:

1) Течь в соединении корпус-трубопровод или течь из-под крышки;

2) Течь из сальника по шпинделю;

3) Неполное перекрытие потока;

4) Маховик невозможно повернуть штатно (вручную);

5) Вращение саховика не приводит к открытию потока.

Видео:О замене запорной арматурыСкачать

Рис. 2

Рис. 2

Видео:Запорная арматура. Всё, что Вам нужно об этом знать.Скачать

Ремонт чугунной задвижки

Техническое обслуживание задвижки или её ремонт возможны только при полном отключении трубопровода от тока рабочей жидкости, в котором она установлена. При этом давление внутри этого трубопровода должно быть выравнено с давлением окружающей среды. К проведению таких работ может быть допущен только опытный персонал, имеющий соответствующую квалификацию и допуски. Можно рекомендовать следующую методику проведения технического обслуживания задвижки:

1) Раз в месяц полностью закрывать и открывать задвижку с целью очистки трущихся поверхностей от возможных загрязнений;

2) Обеспечить постоянное наличие смазки на выдвижном шпинделе;

3) Раз в неделю проверять отсутствие течи сальникового уплотнения шпинделя;

4) Не допускать при эксплуатации задвижки промежуточного положения затвора.

Ремонт чугунной задвижки с выдвижным и невыдвижным шпинделем будет несколько отличаться по рекомендациям. Приведём эти рекомендации по каждому виду неисправности, перечисленному выше.

Течь в соединении корпус-трубопровод или течь из-под крышки

Причиной течи могут быть:

1) Ослабление болтов или шпилек соединения фланцев корпуса задвижки с фланцами трубопровода или соединения фланцев крышки и корпуса;

2) Износ уплотняющей прокладки;

3) Коррозионное изъязвление уплотняемой поверхности фланцев.

Для проведения ремонта необходимо разъединить фланцевое соединение. Осмотреть уплотняющую прокладку и при её износе заменить. Если не обнаружено коррозионного изъязвления поверхности фланцев, то установить вновь соединительные болты или шпильки и равномерно затянуть их по периметру фланцев рекомендуемым по технической документации моментом затяжки.

В случае обнаружения коррозионного изъязвления уплотняемой поверхности фланцевнеобходимо принять решение о замене корпуса или крышки, а может, и задвижки в целом.

Течь из сальника по шпинделю

Причиной течи могут быть:

1) Ослабление болтов затяжки фланца сальника;

2) Старение уплотнительного состава с потерей его пластичности;

3) Образование на уплотняемой поверхности шпинделя коррозионного изъязвления или накипи.

Для проведения ремонта необходимо открутить гайки крепления фланца сальника и поднять его вверх по шпинделю. Убедиться в функциональном состоянии набивки сальника. Если она потеряла эластичность, высохла, имеет разрывы, задиры – заменить.

Для задвижек с выдвижным шпинделем необходимо также осмотреть уплотняемую поверхность шпинделя, для чего, возможно, придётся открутить гайки крепления крышки и поднять крышку вверх по шпинделю для обеспечения полного обзора его уплотняемой поверхности. При наличии накипи на уплотняемой поверхности – зачистить до чистого металла без повреждения последнего. При обнаружении коррозионных изъязвлений шпиндель заменить.

После выполнения указанных операций выполнить обратный монтаж отсоединённых и/или заменённых деталей с затягиванием гаек резьбовых соединений рекомендуемыми по технической документации моментами затяжки.

Неполное перекрытие потока

Причиной неполного перекрытия потока могут быть:

1) Накипь на контактирующих поверхностях затвора и корпуса;

2) Механические повреждения контактирующих поверхностей затвора и корпуса в виде царапин или коррозионных изъязвлений;

3) Износ контактирующих поверхностей затвора и корпуса (особенно это касается «обрезиненых» конструкций).

Для проведения ремонта необходимо произвести демонтаж задвижки для извлечения затвора (цельного или составного клина или диска) и провести осмотр контактирующих поверхностей затвора и седла корпуса. После очистки обнаруженной накипи и/или следов ржавчины необходимо оценить износ контактирующих поверхностей и величину механических и/или коррозионных повреждений. В случае возможности ремонта для «необрезиненных» конструкций произвести взаимную притирку контактирующих поверхностей затвора и седла алмазосодержащими пастами. Для повреждённых «обрезиненных» уплотняющих поверхностей лучше всего произвести замену деталей, т.к. их качественный ремонт возможен только в заводских условиях.

После ремонта произвести обратный монтаж задвижки с затягиванием гаек резьбовых соединений рекомендуемыми по технической документации моментами затяжки.

Маховик невозможно повернуть штатно (вручную)

Причиной невозможности проворачивания маховика является, как правило, заклинивание затвора образовавшейся накипью вследствие отсутствия регулярного обслуживания задвижки. Для устранения этой неисправности необходимо открутить гайки крепления крышки и снять её. Извлечь затвор и произвести очистку контактирующих поверхностей затвора и седла корпуса от накипи до чистого металла без повреждения последнего. При необходимости произвести притирку контактирующих поверхностей, как это было описано выше.

После ремонта произвести обратную сборку задвижки с затягиванием гаек резьбовых соединений рекомендуемыми по технической документации моментами затяжки.

Вращение маховика не приводит к открытию потока

1) В задвижках с выдвижным шпинделем:

а) износ или разрушение элементов соединения шпиндель-затвор;

б) срыв или износ резьбы втулки (гайки) ходовой;

в) срез или износ шпонки соединения маховик–втулка (гайка) ходовая.

2) В задвижках с невыдвижным шпинделем – срыв или износ резьбы в ходовой гайке затвора.

Для проведения ремонта задвижки с выдвижным шпинделем сначала необходимо проверить подъём шпинделя при вращении маховика. Если шпиндель выдвигается, то значит соединение шпиндель-затвор изношено или разрушено. Наилучшей рекомендацией в этом случае будет демонтаж задвижки и замена изношенной или разрушенной детали. В случае отсутствия подъёма шпинделя при вращении маховика необходимо снять маховик и убедиться, что шпонка соединения втулка (гайка) ходовая–маховик находится в функциональном состоянии. Если это так, то необходимо произвести дальнейший демонтаж и снять со шпинделя втулку (гайку) ходовую, убедиться в износе или разрушении её резьбы и произвести замену. В случае среза или износа шпонки – шпонку заменить.

Для проведения ремонта задвижки с невыдвижным шпинделем необходимо снять крышку и убедиться, что резьба ходовой гайки затвора изношена или разрушена. Если возможна замена ходовой гайки – заменить, в противном случае заменить весь затвор в целом. После этого, при необходимости, произвести притирку контактирующих поверхностей нового затвора и седла корпуса.

Ремонт клиновых задвижек

Ремонт клиновых задвижек имеет одну особенность. При повторных притирках контактирующих поверхностей клина и седла корпуса происходит «проседание» клина из-за уменьшения контактных габаритов клина и увеличения контактных габаритов седла корпуса. Поэтому такой ремонт можно выполнить лишь несколько раз, после чего «просадка» клина не обеспечивает герметичного запирания потока. В этом случае иногда применяют ремонтную технологию наплавки уплотнительных колец на седло корпуса с последующей расточкой и притиркой совместно с клином.

Испытание задвижек на герметичность необходимо производить после любого ремонта.При ремонтах в «полевых условиях», не связанных с полным демонтажом задвижки и выполнению работ в заводских условиях (притирка, «обрезинивание» уплотняющих поверхностей), перед вводом задвижки в эксплуатацию необходимо произвести несколько процедур:

1) Из задвижки необходимо удалить воздух, для чего ослабить болты обжима сальникаи при появления капель рабочей жидкости из-под сальника вновь зажать болты;

2) Протестировать устройство на герметичность. Для чего при рабочем давлении в системе закрыть задвижку. При этом течи по уплотнениям (сальник, фланцы) не допускаются. Герметичность запирания задвижки необходимо контролировать по манометру, расположенному ниже по потоку после задвижки. Он должен зафиксировать падение давления в трубе после задвижки.При этом протечки через затвор допустимы и должны удовлетворять требованиям ГОСТ 9544—2005 «Арматура трубопроводная запорная. Классы и нормы герметичности».

В случае ремонта задвижки в заводских условиях испытание задвижки на герметичность производится по методикам в соответствие с ГОСТ 53402-2009 «Арматура трубопроводная. Методы испытаний», ГОСТ 33257-2015 «Арматура трубопроводная. Методы контроля и испытаний», ГОСТ 9544—2005 «Арматура трубопроводная запорная. Классыи нормы герметичности», эксплуатационной документацией на задвижку и технической документацией на стенд. Пример такого стенда показан на Рис. 3.

Видео:Замена запорной арматуры.Скачать

Ревизия запорной арматуры и выявление дефектов в процессе эксплуатации

Видео:Использование СТОП СИТЕМЫ на газопроводе Ду300 при установке и замене запорной арматурыСкачать

Что входит в ревизию запорной арматуры?

Комплекс работ и операций, проводимых с целью такой проверки, называется ревизией запорной арматуры. Состав работ ревизии запорной арматуры обычно таков:

- Внешний осмотр;

- Проверка наличия всех необходимых составных частей;

- Очистка от консервационной смазки;

- Промывка деталей;

- Гидравлические (пневматические) испытания в положениях «закрыто» и «открыто».

Во время осмотра внешнего состояния арматуры особое внимание уделяют качеству деталей, уплотнительных материалов, сальниковой набивки. На поверхности деталей не должно быть трещин, сколов, раковин и других подобных дефектов. Резьба должна иметь полный профиль, без заусенцев и сорванных витков.

Отдельно проверяют плавность хода запорных органов арматуры. Проводя ревизию задвижек, необходимо убедиться, что шпиндель отполирован.

Для проверки качества уплотнительных поверхностей на них в нескольких местах наносят мелом риски, после чего проворачивают на четверть оборота в обоих направлениях. Риски должны стираться равномерно, что говорит о хорошо притёртых уплотнительных поверхностях.

Действия, которые включает в себя ревизия запорной арматуры, могут разниться. Проводимые в процессе ревизии операции определяются следующими критериями:

- Категория трубопровода;

- Тип рабочей среды;

- Материал, из которого изготовлена арматура;

- Продолжительность её хранения;

- Наличие документации.

Так, например, запорная арматура, предназначенная для установки на трубопроводах I категории, подлежит обязательной ревизии перед монтажом, безотносительно срока хранения, материала и наличия документации. Но даже не подлежащая обязательной ревизии арматура должна быть тщательно осмотрена, проверена на комплектность и лёгкость открытия/закрытия.

Местом проведения ревизии запорной арматуры служат либо специально приспособленные для этого помещения, либо непосредственно монтажная площадка, при условии наличия на ней необходимого оборудования и приспособлений.

Задвижки, краны и вентили испытывают гидравлическим или пневматическим давлением.

После проведения всех необходимых операций составляют Акт ревизии запорной арматуры* (пример бланка такого акта приведен в приложении к данной статье).

Видео:Замена запорной арматуры ДороничиСкачать

Как устранить неисправности запорной арматуры?

Запорная арматура: в чем основные причины поломок и как их устранить самостоятельно?

Чаще всего запорная арматура выходит из строя из-за недостаточной герметичности уплотнительных элементов. Это может случиться из-за:

• грязи, попавшей под уплотняющее устройство; • царапин, выбоин, неравномерного износа на поверхностях уплотнителей.

Если обнаружились дефекты арматуры, нужно открыть и закрыть ее несколько раз, чтобы поток воды смыл с уплотнителей осевшую грязь. Иногда эти меры бесполезны, тогда разбирают задвижку или кран и удаляют с уплотнительных поверхностей грязь. Следует обращать внимание на возможное наличие на поверхностях неровностей, царапин, сколов, которые устраняют притиркой – смазыванием машинным маслом, посыпанием наждачной пылью или стеклянным порошком.

Распространенные поломки задвижек и способы их устранения:

1. Задвижка, находясь на горизонтальном трубопроводе, в закрытом положении пропускает воду. Неисправность устраняют направлением приливов, после чего задвижка станет исправно функционировать в любом положении.

2. Вследствие продолжительной эксплуатации задвижка в закрытом положении пропускает воду, а клин недостаточно распирает уплотняющую поверхность. Для устранения неполадки следует удлинить хвост клина наплавкой.

3. С корпуса задвижки или дисков спадают бронзовые кольца. На выточку и диски насаживают только горячие кольца. Устанавливая старое кольцо, его дополнительно закрепляют медными шпильками. Под кольца укладывают свинцовую проволоку или промасленную асбестовую набивку.

4. Из-за поломки стального хомута падают диски шиберов и не дают открыть или закрыть задвижку. Требуется замена стального хомутика латунным или медным, а диски на шпинделе закрепляют болтиком.

5. Сломалась крышка сальника, а из-под штока задвижки протекает вода. Оперативно устранить утечку можно без разборки задвижки, если поврежденную крышку сальника закрепить металлической накладкой.

6. Сальниковое уплотнение не обеспечивает герметичность, вода протекает через шток. Не устраненная вовремя неисправность грозит аварийной утечкой воды, механическим повреждением сальниковой камеры задвижки или шпинделя. Утечка сквозь сальниковое уплотнение бывает из-за того, что:

• шпиндель утратил цилиндричность; • неправильно уложена набивка в сальниковой камере; • материал набивки выбран неправильно; • недостаточно уплотнена сальниковая набивка при укладке.

Если обнаружена утечка воды, то через сальник аккуратно подтягивают сальниковую набивку (так, чтобы не повредить чугунную крышку) или заменяют старую новой.

7. Разорвались чугунные задвижки. Как правило, главной причиной разрывов становится температурное удлинение трубопровода, создающее в металлической задвижке превышение допустимого напряжения. Также разрыв может быть вызван некачественным литьем чугуна или замерзанием в задвижках воды.

Разрывы задвижек можно предотвратить соблюдением следующих правил:

• обеспечивать компенсацию трубопроводов (нельзя допускать возникновения высокого напряжения в металлическом корпусе); • равномерно затягивать фланцевые болты; • изолировать задвижки на надземных трубопроводах; • при транспортировке и хранении предохранять задвижки от активных механических воздействий.

Сам себе сантехник: осваиваем самостоятельную установку унитаза!

Воздух в системе отопления: как избавиться от пробки?

Видео:Обслуживание запорной арматуры магистральных нефтепроводовСкачать

Дефектация запорной арматуры

Трубопроводная арматура в процессе эксплуатации подлежит периодическим проверкам. Периодичность ревизии запорной арматуры технологических трубопроводов определяется технологическим регламентом предприятия, и зависит от категории трубопровода, условий его эксплуатации, скорости коррозионного износа, и других характеристик. К примеру, периодичность ревизии запорной арматуры на трубопроводах I и II категорий составляет один раз в год, при скорости коррозии до 0,1 мм/год.

Указания по дефектации арматуры сформулированы в Стандарте ЦКБА СТ ЦКБА 099 (1 ред.-2011) Ремонт трубопроводной арматуры — Общее руководство по ремонту, п. 4.2. Также методы контроля и испытаний трубопроводной арматуры перечислены в ГОСТ Р 53402-2009.

Перед осмотром запорной арматуры необходимо отключить участок трубопровода (или оборудования), на котором она установлена. Осмотр проводят с целью проверки запорной арматуры на соответствие требованиям нормативной документации по:

- Деталям корпуса (в т.ч. сварным соединениям, наплавкам);

- Прокладочным соединениям;

- Сальниковым узлам.

По результатам осмотра заполняют журнал, где указывают наименование, обозначение и заводской номер арматуры, дату проведения дефектации, описание обнаруженных дефектов.

В справочном Приложении А к СТ ЦКБА 099 указан Перечень возможных дефектов, приводящих к отказам, и мероприятия по их устранению.

Видео:Как правильно заменить запорную арматуру на газопроводе?Скачать

Отказ запорной арматуры

Отказ запорной арматуры может быть полным или частичным. Полный отказ заключается в невозможности изменения положения рабочего органа, или течи рабочей среды в окружающее пространство, приводящим к невозможности функционирования трубопровода.

Частичный отказ выражается в пропуске потока рабочей среды через арматуру в закрытом положении, который, всё же, не становится причиной выхода из строя участка трубопровода или объекта, на котором установлена неисправная арматура. Частичный отказ увеличивает расход рабочей среды, что ухудшает экономические показатели эксплуатации арматуры.

Существуют поломки и неисправности, при которых арматуру не ремонтируют, а заменяют. Разрыв корпуса, и другие подобные дефекты запорной арматуры, подлежащей замене, могут стать причиной серьёзных аварий.

Видео:Замена запорной арматурыСкачать

Дефекты запорной арматуры

В процессе эксплуатации запорная арматура подвергается интенсивному воздействию высокого давления, температуры, механических частиц, которые находятся в среде. На объектах химической промышленности на арматуру воздействуют агрессивные рабочие среды. Наиболее распространенным дефектом запорной арматуры является утрата герметичности. При чем это касается как положения «закрыто» внутри арматуры, так и негерметичность относительно окружающей среды.

Существуют полный и частичный отказ запорной арматуры. Рассмотрим каждый из них:

1. Полный отказ для различных видов арматуры заключается в: • для запорной арматуры он состоит в неспособности запорного органа передвигаться между положения «закрыто», «открыто», что приводит к таковым пропускам среды сквозь затвор, которые делают невозможным нормальное функционирование обслуживаемой части трубопровода. Вторым случаем полного отказа является течь среды в окружающее пространство сквозь дефекты запорной арматуры, в частности, сквозь сальники или свищи (трещины) в корпусе; • для предохранительной арматуры – это не открытие клапана при достижении средой критических значений давления, не закрытие клапана при восстановлении давления. А также течь среды в окружающее пространство; • для регулирующей арматуры – это неспособность нормального перемещения запорного органа и, как следствие, невозможность управления характеристиками среды.

2. Частичный отказ заключается в: • для предохранительной и запорной арматуры частичный отказ состоит в пропуске среды сквозь арматуру в положении «закрыто», что, тем не менее, не приводит к выходу из строя, объектов или участков трубопроводной системы, а лишь сказывается на экономичности арматуры (на увеличении расхода среды); • для регулирующей арматуры – это нарушение плавности хода запорного элемента, что влечет за собой произвольное изменение параметров среды и ухудшение экономичности арматуры. Сюда также относятся люфты между ключевыми компонентами, а также неправильный выбор запорного элемента (клина, шибера) для седел.

Дефекты запорной арматуры и вышеописанные варианты отказа могут случаться по таким причинам: • производственные. Несоблюдение изготовителем технологических норм и стандартов в процессе производства. А также использование некачественных материалов производства, сальников; • конструкционные. Ошибки в конструкции, несоблюдение высокой точности геометрических размеров компонентов. К примеру, несоответствие величины угла клина и угла между седлами в клиновой задвижке является наиболее распространенной причиной заклинивания задвижек; • эксплуатационные. Невозможность арматурой сохранять нормальную работоспособность при указанных диапазонах давления и температуры. При наработке указанного цикла «открытия/закрытия» рекомендуется проводить проверку, а лучше – гарантийный ремонт арматуры.

Чтобы свести к минимуму дефекты в запорной арматуре, необходимо подбирать под конкретную сферу (объект) применения наиболее подходящую разновидность запорной арматуры. К примеру, если в среде присутствуют механические примеси и частицы, оптимальным вариантом является шиберная задвижка, которая призвана разрезать любые вкрапления, обеспечивая желаемую герметичность. Тогда как клиновая задвижка в трубопроводах с абразивной средой нецелесообразна в виду высокой вероятности попадания частиц на место стыка запорного элемента и седла. Это приводит к утрате герметичности и даже к заклиниванию.

Установка запорной арматуры

Важным фактором нормальной эксплуатации является правильная установка. Здесь должное внимание необходимо уделять соблюдению соосности арматуры и соседних участков трубы. Это исключит механические напряжения. А значит, вероятность возникновения трещин, негерметичностей и связанных с ними дефектов запорной арматуры будет сведена к минимуму.

Основными способами установки являются: • фланцевый; • межфланцевый; • под приварку.

обеспечено производство запорной арматуры в соответствии с нормами и стандартами. В цехах предприятия обеспечена надлежащая производственная дисциплина, что исключает описанные выше производственные причины возникновения дефектов запорной арматуры в процессе эксплуатации.

Каждому этапу изготовления уделяется должное внимание. С особенной тщательностью арматура подвергается испытаниям, в ходе которых проверяются и подтверждаются эксплуатационные характеристики, а также выявляются дефекты запорной арматуры. Дефекты по завершению испытаний устраняются. Вероятность попадания брака к потребителю минимальна. При выявлении оного потребитель имеет право обратиться на предприятие «Адмирал» или в одно из представительств для замены.

💥 Видео

Инструкция по ТО и ремонту запорной арматурыСкачать

Замена запорной арматуры на системе горячего водоснабжения!Скачать

Замена задвижек на улице ФизкультурниковСкачать

Замена запорной арматуры.Скачать

На магистральном водопроводе в Чкаловском проведена замена запорной арматурыСкачать

Замена запорной арматуры и общедомового прибора учета воды. ул. Академика Королева, 4. ТополинкаСкачать

19.01.2023 Устранение повреждения водопровода и замена запорной арматурыСкачать

Устройство и обслуживание запорной арматурыСкачать

Задвижки: особенности, неисправности, ремонтСкачать

Рис. 2

Рис. 2