- Учет ремонта запасных частей, бывших в употреблении

- Приобретение запасных частей

- Поступление запасных частей после ремонта оборудования

- Ремонт запасных частей, подлежащих восстановлению

- Учет запасных частей, признанных непригодными после тестирования

- Когда могут отремонтировать, а когда обязаны заменить деталь по ОСАГО?

- Как по закону?

- В каких случаях можно ремонтировать?

- Когда обязаны поменять на новую?

- Что делать если страховщик по ОСАГО ставит деталь в ремонт, а не под замену?

- Окрасят ли деталь?

- Детали не подлежащие ремонту

- 💡 Видео

Видео:Для ремонта по ОСАГО будут использовать неоригинальные запчастиСкачать

Учет ремонта запасных частей, бывших в употреблении

«Финансовые и бухгалтерские консультации», 2006, N 1

При проведении ремонтов (в том числе гарантийных) объектов основных средств производится замена вышедших из строя запасных частей, для чего у организаций имеется специальный фонд, включающий как новые, так и бывшие в эксплуатации пригодные к использованию запасные части. После осмотра работники технических служб делят вышедшие из строя запасные части на подлежащие ремонту и не пригодные для дальнейшего использования. Восстановить запасные части, подлежащие ремонту, организация может силами своих работников либо привлечь подрядные организации, которые перед проведением ремонта выполняют тестирование запасных частей и долю из них бракуют как не подлежащие восстановлению. Восстановленные запасные части вновь используются для ремонта оборудования, а не подлежащие ремонту — разукомплектовываются в случае наличия деталей, пригодных к использованию.

Рассмотрим схему учета запасных частей в хронологическом порядке. Тот факт, что производственный процесс предполагает работу с тремя видами запасных частей — новые, подлежащие ремонту (еще не пригодные к эксплуатации) и восстановленные (пригодные к использованию) — означает необходимость организации соответствующего аналитического признака в бухгалтерском учете. Вероятнее всего, эту аналитику удобнее строить не на имеющихся субсчетах счета 10 «Материалы» (здесь применяются другие аналитические разрезы — как правило, по номенклатуре запасных частей), а путем введения отдельного аналитического справочника, например «Состояние запасных частей», который и будет содержать три указанные позиции: субсчета «Новые запасные части», «Запасные части, подлежащие ремонту» и «Восстановленные запасные части». Номер соответствующего субсчета будет зависеть от номенклатуры.

Видео:СОГЛАШЕНИЕ НА РЕМОНТ ПО ОСАГО!? ЧТО ЗА БРЕД!?Скачать

Приобретение запасных частей

Порядок учета новых запасных частей является общепринятым, отметим лишь, что все записи организация должна вести с использованием указанной аналитики:

Д 10, субсчет «Новые запасные части» — К 60 «Расчеты с поставщиками и подрядчиками» — отражено приобретение запасных частей у поставщика ;

Д 20, 23 и т.д. — К 10, субсчет «Новые запасные части» — отражено списание запасных частей в ремонт (в том числе гарантийный).

Вместо аналитической позиции «Новые запасные части» можно не ставить никакого признака, т.е. отдельно будут выделены только подлежащие ремонту и восстановленные запасные части.

Видео:Можно ли забрать детали после ремонта машины по ОСАГОСкачать

Поступление запасных частей после ремонта оборудования

После сортировки запасные части делятся на подлежащие ремонту и не пригодные для дальнейшего использования. Первые из них должны быть оприходованы по соответствующей аналитической позиции:

Д 10, субсчет «Запасные части, подлежащие ремонту» — К счетов учета затрат — оприходованы запасные части после ремонта оборудования.

Основанием для данной записи должны служить первичные документы (накладные) на внутреннее перемещение запасных частей (см. п. 57 Методических указаний по бухгалтерскому учету материально-производственных запасов, утверждены Приказом Минфина России от 28 декабря 2001 г. N 119н; далее — Методические указания).

Предлагаемый порядок учета основывается на том, что высвобождаемые после ремонта оборудования запасные части рассматриваются как «отходы» ремонтного производства:

«Отходы, образующиеся в подразделениях организации, собираются в установленном порядке и сдаются на склады по сдаточным накладным с указанием их наименования и количества. Стоимость отходов определяется организацией исходя из сложившихся цен на лом, утиль, ветошь и т.п. (т.е. по цене возможного использования или продажи).

Учет отходов должен способствовать обеспечению контроля за их сохранностью и использованием.

Стоимость учтенных отходов относится в уменьшение стоимости материалов, отпущенных в производство.

В случае последующего использования отходов на изготовление изделий (деталей и т.д.) их отпуск в производство оформляется выпиской требований (требований-накладных)» (п. 111 Методических указаний).

Из приведенных положений необходимо выделить следующие требования:

- о порядке оформления операций первичными документами;

- порядке оценки стоимости приходуемых запасных частей (они оцениваются по стоимости возможного использования или продажи);

- необходимости приходования запасных частей, подлежащих и не подлежащих восстановлению, — если невосстанавливаемые части могут быть использованы как источник вторичного сырья (лом черных, цветных или драгоценных металлов) или в иных целях.

В указанной проводке под счетом учета затрат понимается счет, на котором организация учитывает затраты на ремонт (например, счет 23 «Вспомогательные производства») в аналитике по статье материальных расходов (или по статье запасных частей, если такая выделена).

Порядок определения оценки стоимости возможного использования или продажи запасных частей должен быть установлен учетной политикой организации. На практике чаще всего используется два варианта — берется документально подтвержденная текущая стоимость аналогичных новых частей и уменьшается:

- с учетом процента их износа, который определяется экспертно специально уполномоченным сотрудником организации. Процент износа указывается в справке, акте, служебной записке или ином документе, указанном в учетной политике. Поскольку унифицированной формы такого документа нет, она также утверждается организацией, прилагается к учетной политике и должна содержать обязательные реквизиты, указанные в п. 2 ст. 9 Федерального закона от 21 ноября 1996 г. N 129-ФЗ «О бухгалтерском учете»: наименование документа; дату составления документа; наименование организации, от имени которой составлен документ; содержание хозяйственной операции; измерители хозяйственной операции в натуральном и денежном выражении; наименование должностей лиц, ответственных за совершение хозяйственной операции и правильность ее оформления; личные подписи указанных лиц;

- на стоимость ремонта этих запасных частей, которая также должна быть подтверждена документально (например, расценками договоров с подрядчиками, плановыми калькуляциями при ремонте собственными силами и т.п.).

В налоговом учете эта операция отражается иначе — аналогично учету материальных ценностей, полученных при демонтаже и ликвидации основных средств, т.е. подлежащие восстановлению запасные части не имеют налоговой стоимости (поскольку организация не несла затрат на их приобретение или создание). Однако требования уменьшить для целей налогообложения затраты на ремонт основных средств в зависимости от поступления пригодных к использованию запасных частей законодательство тоже не содержит.

Видео:Неоригинальные запчасти - важные нюансы которые надо знать!Скачать

Ремонт запасных частей, подлежащих восстановлению

При построении порядка бухгалтерского учета операций по ремонту восстанавливаемых запасных частей организация должна определить в своей учетной политике или ином внутреннем документе, в каком случае восстановление связано с выполнением производственных процессов, а в каком — нет. Например, промывка и просушка деталей не являются производственным процессом, а рассматриваются как их доработка, а напайка, наплавка — как ремонт, т.е. производственный процесс .

Данные вопросы должны решаться с привлечением технологических служб организации.

Восстановление деталей только путем доработки (без производственных процессов) отражается на счетах учета материалов. Согласно п. п. 71, 72 Методических указаний расходы по доведению материалов до состояния, в котором они пригодны к использованию в предусмотренных целях, включают в себя затраты организации по переработке, обработке, доработке и улучшению технических характеристик приобретенных материалов, не связанные с производственным процессом. Эти работы могут выполняться как собственными силами организации-покупателя, так и сторонними организациями. В последнем случае в расходы по доведению материалов включаются стоимость выполненных работ и расходы по перевозке к месту выполнения работ и обратно, по погрузке и выгрузке, понесенные сторонними организациями.

Д 10, субсчет «Восстановленные запасные части» — К 10, субсчет «Запасные части, подлежащие ремонту» — отражено поступление отремонтированных запасных частей.

Затраты на транспортировку, таможенные сборы, тестирование запасных частей отражаются в зависимости от принятой организацией учетной политики:

- на счете 10, субсчет «Транспортно-заготовительные расходы»;

- на счете 10 путем включения в стоимость данных запчастей;

- на счете 15 «Заготовление или приобретение материальных ценностей» (п. п. 70 — 72 и 83 Методических указаний).

Восстановление деталей с применением специальных производственных процессов (ремонт) отражается на счетах учета затрат. Фактическая себестоимость материалов при их изготовлении силами организации определяется исходя из фактических затрат, связанных с производством данных материалов. Учет и формирование затрат на производство материалов ведется организацией в порядке, установленном для определения себестоимости соответствующих видов продукции (п. 64 Методических указаний).

Д 23 (20) — К 10, субсчет «Запасные части, подлежащие ремонту» — отражено списание запасных частей в ремонт (восстановление частей до требуемого состояния); основание — отчет ремонтирующей организации о количестве принятых в ремонт запасных частей;

Д 23 (20) — К 60 (76) — отражены транспортные расходы, услуги по сортировке запасных частей, таможенные сборы, работы по восстановлению частей силами подрядных организаций;

Д 23 (20) — К 70, 10 и т.д. — отражены затраты организации в случае восстановления запасных частей собственными силами;

Д 10, субсчет «Восстановленные запасные части» — К 23 (20) — оприходованы отремонтированные запасные части по сумме фактических затрат.

Далее стоимость отремонтированных частей списывается на затраты по ремонту оборудования в общепринятом порядке. Однако следует учесть, что, поскольку они не принимались к налоговому учету в момент оприходования, для целей налогообложения будет принята не вся их стоимость, сформированная в бухгалтерском учете, а только затраты, связанные с восстановлением (включая транспортные услуги, тестирование и таможенные платежи).

Видео:ДИАГНОСТИКА И ПОИСК НЕИСПРАВНЫХ ДЕТАЛЕЙ Diagnostics and Troubleshooting PARTSСкачать

Учет запасных частей, признанных непригодными после тестирования

Списание запасных частей, признанных непригодными после соответствующего тестирования, зависит от направлений их дальнейшего использования.

Если запасные части разукомплектовываются на детали, пригодные к дальнейшему использованию, это отражается в аналитическом учете по счету 10 — возможно изменение номенклатуры подлежащих восстановлению частей, а возможно сразу принимать их к учету в качестве восстановленных (если разукомплектованная часть не требует дополнительной обработки). Стоимость не подлежащих восстановлению запасных частей распределяется на стоимость частей, поступивших после разукомплектования. Порядок данного распределения должен быть установлен в учетной политике организации.

Если запасные части не пригодны для разукомплектования, они подлежат списанию на убытки:

Д 91 «Прочие доходы и расходы» — К 10, субсчет «Запасные части, подлежащие ремонту» — отражено списание запасных частей, признанных после тестирования непригодными для восстановления; основание — отчет ремонтирующей организации о количестве не принятых в ремонт частей.

Поскольку данные запчасти не принимались к налоговому учету, убыток не будет принят для целей налогообложения прибыли.

Если запасные части могут быть использованы как вторичное сырье (лом черных, цветных или драгоценных металлов), они подлежат отражению на соответствующих аналитических позициях счета учета материалов. При этом производится экспертная оценка стоимости вторичного сырья (по цене его возможного использования или продажи), а разница в оценках относится на убытки организации (которые также не будут учтены для целей налогообложения):

Д 10 (по статье вторичное сырье, лом) — К 10, субсчет «Запасные части, подлежащие ремонту» — отражено списание запасных частей в качестве вторичного сырья — по экспертной оценке стоимости;

Д 91 — К 10, субсчет «Запасные части, подлежащие ремонту» — отражена разница между стоимостью списанных частей и стоимостью оприходованного вторичного сырья.

Видео:Запчасти Двигателя CAT CATERPILLAR | Срочная Поставка #caterpillarСкачать

Когда могут отремонтировать, а когда обязаны заменить деталь по ОСАГО?

- При назначении ремонтных воздействий страховщики обязаны использовать Единую методику ОСАГО.

- Важнейшую роль при этом играет технология предприятия-изготовителя. Именно технологией производителя автомобиля предусмотрено, какие детали и при каких повреждениях можно ремонтировать, а какие нужно менять.

- В любом случае замене подлежат элементы, которые отвечают или задействованы в системах безопасности авто.

- Но деталь может быть переустановлена не только полностью (в сборе), но и только её составной частью.

- При спорах со страховщиком о замене или ремонте всё будет зависеть от результатов экспертизы.

- Также деталь могут не поставить в окраску, так как есть исключения.

Очень часто владельцы поврежденных в ДТП автомобилей задаются вопросом, почему им выплатили так мало денег на ремонт по ОСАГО или почему СТО требует доплатить за восстановление машины. Чтобы ответить на данные вопросы, нужно понимать, правильно ли страховая компания считала стоимость ремонта, какие ремонтные воздействия: замена или ремонт назначались по конкретной детали. О том, когда должны менять деталь, а когда ремонтировать, и пойдет речь в данной статье по данным, актуальным на 2021 год.

Видео:Ремонт по ОСАГО оригинальными деталями. Как добиться?Скачать

Как по закону?

Первично, решение о том, менять или ремонтировать поврежденный элемент, принимает эксперт или оценщик страховой компании при осмотре вашего авто. Эти данные он обязан отразить в акте осмотра, который вы в дальнейшем будете подписывать. В связи с этим внимательно изучайте акт перед подписанием и в случае несогласия с ним вносите свои замечания.

В акте осмотра должны быть указаны следующие характеристики:

- вид повреждения детали,

- характер повреждения,

- его объем,

- место расположения.

Считать стоимость восстановительного ремонта по ОСАГО можно только по Единой методике (ЕМР), а посмотреть типовые определения и характеристики повреждений, применяемые при осмотре и расчетах, можно в Приложении 2 к ЕМР.

Именно по этим характеристикам и будет приниматься решение о замене или ремонте конкретной детали, запчасти или узла.

При этом, главными документами при оценке повреждений и выбора способа их устранения будет техническая документация изготовителя транспортного средства. Ведь по ОСАГО восстановительный ремонт должен соответствовать технологии предприятия-изготовителя.

Видео:ОСАГО: ИДЕЯ УВЕЛИЧЕНИЯ СРОКОВ РЕМОНТА ИДЕТ К ЗАВЕРШЕНИЮ//А ПРО Б/У ДЕТАЛИ ЗАБЫЛИ?Скачать

В каких случаях можно ремонтировать?

При назначении восстановления какого-либо элемента машины необходимо, чтобы соблюдались следующие принципы:

- результат ремонта должен соответствовать доаварийному состоянию автомобиля,

- должна быть техническая возможность ремонта,

- и непременна экономическая целесообразность такого восстановления.

Если хотя бы один из вышеуказанных принципов нарушается, то значит, что провести качественный и полноценный ремонт детали не получится.

Более того, ремонт конкретного компонента, узла или агрегата может быть прямо запрещен по технологии изготовителя. К таким деталям, как правило, относятся детали из полимерных материалов (в основном, пластика), пластиковые элементы приборов освещения и элементы систем безопасности.

Но возможность ремонтных воздействий зависит еще от вида и характера повреждений детали.

Такие элементы, как бамперы, спойлеры, молдинги очень часто после ДТП имеют повреждения в виде изломов. А изломы элементов из полимерных материалов у большинства производителей не подлежат ремонту. А вот небольшие трещины размером до 10 см могут быть склеены.

При повреждении креплений элементов (разрывы) все зависит от того, есть ли у производителя соответствующий ремонтный комплект для них. Если нет, то элемент подлежит замене.

Видео:НЕ НАДО ПОЛУЧАТЬ ВЫПЛАТУ ЗА УЩЕРБ ПО ОСАГО! ТРЕБУЙТЕ НАПРАВЛЕНИЕ НА РЕМОНТ СВОЕГО АВТОМОБИЛЯ!Скачать

Когда обязаны поменять на новую?

Замена может назначаться как целиком на всю деталь или элемент, так и на его составную часть. При этом, должны устанавливаться новые запасные части, как правило, оригинальные (исключение, если производитель допускает установку неоригинальных запасных частей).

В зависимости от конструкции элемента, например, двери, замене может подвергаться как вся дверь, так и только наружная её панель, если такая присутствует и была повреждена. Но если повреждения панелей двери располагаются в месте, где ходит стекло, тогда дверь меняют целиком.

Если деформации подвергается элемент или составная часть элемента которые предназначены для пассивной и общей безопасности, то они подлежат только замене.

Приведем пример некоторых повреждений оперения кузова (элементов кузова) при которых должна назначаться исключительно замена детали:

- разрыв,

- складки металла,

- залом металла,

- глубокая деформация с вытягиванием металла,

- сложное повреждение ребер жесткости.

Детали с такими повреждениями требуют замены на новые.

Но если повреждения не сильные, то страховщики часто назначают ремонт, так как это дешевле, чем её замена на новую.

Видео:⚡ТОП 5 неисправностей микроволновки ⚡ремонт своими рукамиСкачать

Что делать если страховщик по ОСАГО ставит деталь в ремонт, а не под замену?

В ситуации, когда страховая компания недобросовестно исполняет свои обязательства и неправильно считает ущерб от ДТП, ставя в калькуляции ремонт вместо замены детали, необходимо обращаться к ней письменно с заявлением о разногласиях (ранее это была досудебная претензия). При этом не обязательно проводить свою независимую экспертизу, достаточно обратиться по стандартной форме и указать на ошибки страховщика.

Пунктом 11 статьи 12 Закона об ОСАГО установлено, что при наличии противоречий между потерпевшим и СК относительно повреждений автомобиля независимая экспертиза организуется страховщиком. Об этом необходимо напомнить компании и потребовать проведения такой экспертизы.

Если страховщик не удовлетворит ваши требования, тогда стоит направить обращение финансовому уполномоченному. Он вправе назначить и провести свою экспертизу, по результатам которой и вынесет решение. Подробную статью о правильном обращении к финупу мы приводили ранее.

На данном этапе вам желательно направить уполномоченному не только своё обращение и минимальный необходимый комплект документов, но также и фотографии повреждений. Особенно стоит уделить внимание спорному элементу. Качественные фотографии помогут эксперту, который будет делать экспертизу, более точно определить необходимое ремонтное воздействие. Качество фотографий страховщика, которые они предоставляют финансовому уполномоченному, может быть плохое, поэтому лучше фотографировать самим.

Если вас не устроит решение финупа, и вы будете твердо уверены, что деталь обязаны менять, а не ремонтировать, тогда этот вопрос будет уже разрешаться в суде. Порядок подачи искового заявления мы также приводили в специальной статье.

При этом надо учитывать, что в суде по данному вопросу придется просить назначить судебную экспертизу, а она стоит достаточно много денег. Поэтому необходимо изначально соотносить возможные затраты на доказывание своей правоты в суде и риски оплаты расходов в случае, если результат экспертизы и решение суда будет не в вашу пользу.

Таким образом, общий порядок действий такой:

- при обнаружении, что страховщик посчитал восстановление детали, а не замену, в первую очередь пишем заявление о разногласиях в страховую с требованием провести независимую экспертизу,

- при неудовлетворении ваших требования или отрицательном результате обращаемся к финансовому уполномоченному,

- и, наконец, обращаемся в суд, если решение финупа вас не устроит.

Видео:РЕМОНТ ПО ОСАГО, ЧТО НУЖНО ЗНАТЬ!!!Скачать

Окрасят ли деталь?

Новую деталь или ту, которую отремонтировали после ДТП, необходимо красить. По методике ОСАГО окраска назначается в минимально допустимом технологией производителя объеме.

Но есть условия, при которых такая покраска не назначается:

- если была сквозная коррозия,

- когда до ДТП уже требовалась окраска более 25% поверхности,

- если цвет поврежденной детали не соответствует основному цвету кузова (за исключением спецокраски).

Если машину ремонтировали в автосервисе по направлению страховщика, то гарантийный срок на окраску будет 12 месяцев. Но не обязательно ждать, пока дефекты проявятся, указать на некачественную окраску детали можно и даже нужно еще при приемке автомобиля.

Даже не будучи экспертом, можно заметить некоторые распространенные недостатки окраски:

Если вы обнаружите что-то из перечисленного, обязательно укажите это в акте выполненных работ или другом, который будет составлен при приёме машины после ремонта.

Видео:Ремонт по ОСАГО - когда ставят неоригинальные запчастиСкачать

Детали не подлежащие ремонту

Пригодность деталей для дальнейшего использования по назначению устанавливают в результате дефектации. Дефектация является одной из важнейших операций технологического процесса ремонта, оказывающей большое влияние на качество работ и надежность машин после ремонта. На основании дефектации по техническому состоянию отдельных деталей решают вопрос о возможности их применения без ремонта или после восстановления. Детали, не подлежащие восстановлению вследствие предельного 144 износа или наличия других недопустимых повреждений, направляют в утиль.

Пригодность деталей определяют путем сопоставления фактических их износов и повреждений с требованиями, регламентированными техническими условиями на дефектадию. Условия содержат ограничения по износам, с которыми детали могут поступать на сборку или подвергаться восстановлению. Допустимый износ устанавливают таким образом, чтобы деталь проработала без замены или ремонта в течение следующего межремонтного срока службы машины.

Дефектация обычно проводится на специальном участке, куда детали поступают после мойки.

Рекламные предложения на основе ваших интересов:

Сначала визуально обнаруживают внешние дефекты (вмятины, задиры, трещины и др.), а затем с использованием измерительного инструмента определяют точный износ.

Техническое состояние корпусных деталей контролируют опрессовкой. Опрессовка блоков и головок цилиндров двигателей осуществляется на гидравлических стендах. Все наружные отверстия деталей закрывают пробками или заглушками, а внутреннюю полость заполняют водой. Блок цилиндров или головку блоков испытывают под давлением воды 0,29—0,39 МПа в течение 5 мин. Если снаружи блоков цилиндров или головок блоков в местах разъемов появляются капли или подтеки, это указывает на неплотность соединений или наличие трещин. Скрытые дефекты (невидимые невооруженным глазом трещины, внутренние раковины и др.) обнаруживают дефектоскопами. Дефектоскопии подвергаются прежде всего ответственные детали (крюки, валы, шестерни).

Наибольшее распространение на ремонтных предприятиях транспорта получили магнитные и ультразвуковые дефектоскопы, а также цветная дефектоскопия.

Магнитные дефектоскопы бывают седлообразные, круглые и настольные. Седлообразный дефектоскоп показан на рис. 60. Этот дефектоскоп используется для контроля деталей, которые по габаритным размерам невозможно проверить круглым дефектоскопом (средние части осей колесных пар, внутренние осевые шейки и др.). Круглый дефектоскоп применяется для контроля валов, осей, шатунов, наружных шеек колесных пар.

Для отыскания дефектов в’мелких деталях пользуются настольным прибором.

При подготовке деталей к контролю их поверхность, на которую будет наноситься магнитная смесь, зачищается мелкозернистой шлифовальной шкуркой. Магнитная’смесь состоит из трансформаторного масла или дизельного топлива, разбавленного керосином, и мелкого порошка железной окалины. На 1 л жидкости используется 30—40 г порошка.

Деталь намагничивают в электромагнитном поле дефектоскопа, помещая ее между полюсами катушек. При включении тока деталь попадает в магнитное поле и намагничивается. Затем деталь поливают смесью (металлический порошок с керосином). В местах дефектов металлический порошок концентрируется и оседает. После проведения контроля деталь размагничивают постепенным снятием магнитного поля.

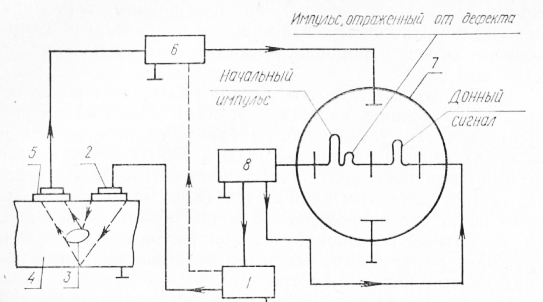

Работа ультразвуковых дефектоскопов основана на способности ультразвуковых колебаний распространяться в однородном металле и отражаться от трещин, раковин, неметаллических включений и др. Отражение колебаний наблюдается в результате изменения плотности среды, а следовательно, и акустического сопротивления.

Ультразвуковые колебания образуются при помощи вибратора, который возбуждается генератором переменного тока высокой частоты. Колебания в виде луча направляются в металл шейки и после отражения от противоположной стороны («со дна») улавливаются приемником. Отраженный сигнал преобразуется в электрический импульс и воспроизводится на экране электронно-лучевой трубки. При наличии в шейке препятствий на экране появляется «всплеск». По времени, прошедшему с момента подачи сигнала до момента приема, определяют расстояние до препятствия (глубину дефекта).

Помимо воспроизведения отраженного сигнала, в ультразвуковых дефектоскопах может использоваться принцип «звуковой тени». Деталь, помещенная между излучателем и приемником, пропускает через себя периодически посылаемые импульсы. При наличии дефекта часть сигнала не достигает приемника, отчего в наушниках появляется «звуковая тень».

Применение метода цветной дефектоскопии основывается на использовании капиллярных свойств подкрашенной жидкости, проникающей в трещины, глубокие царапины, раковины и поры металла, из которого

Рис. 1. Стенд для проверки и головок цилиндров

Рис. 2. Седлообразный

Перед выполненивм дефектоскопии поверхность детали обезжиривают ацетоном иЛй другим веществом и подвергают сушке. После сушки на поверхность проверяемой детали кистью наносят красящую жидкость, попадающую на дефекты. Затем с поверхности детали удаляют с помощью ветоши красящую жидкость, после чего на чистую поверхность повторно наносят белую жидкость. Подкрашенная жидкость, находящаяся в трещинах и царапинах, под влиянием капиллярных сил будет проникать в поры белой краски. Места детали, подверженные дефектам, получат контрастную окраску на белом фоне.

Пригодность деталей для дальнейшего использования по назначению устанавливают в результате дефектации. Дефектация— это одна из важнейших операций технологического процесса ремонта, непосредственно влияющая на качество работ и надежность машин после ремонта. На основании дефектации отдельных деталей решают вопрос о возможности их применения без ремонта или после восстановления. Детали, не подлежащие восстановлению вследствие предельного износа или наличия других дефектов, направляют в утиль.

Пригодность деталей определяют сопоставлением фактических износов и повреждений с требованиями, регламентированными техническими условиями на дефектацию. Условия содержат ограничения по износам, с которыми детали могут поступать на сборку или подвергаться восстановлению. Допустимый износ устанавливают таким образом, чтобы деталь проработала без замены или ремонта в течение следующего межремонтного срока службы машины.

Основные выбраковочные признаки:

— полный износ детали на толщину поверхностного термически обработанного слоя. Цементированные детали выбраковывают после износа слоя цементации. Непригодными также считаются детали, закаленный слой которых оказывается удаленным при проточке под ремонтный размер;

— износ таков, что дальнейшая нормальная работа сопряжения не обеспечивается по конструктивным соображениям. Например, большой износ шеек коленчатого вала приводит к чрезмерному увеличению толщины вкладыша или к ухудшению условий смазки;

— применение изношенной детали вызывает сокращение межремонтного срока. Из-за полученного ранее износа детали не способны эксплуатироваться до очередного планового ремонта; -уменьшение размера детали вследствие износа не обеспечивает конструктивной прочности.

При дефектации состояние деталей контролируют в определенной последовательности. Сначала визуально выявляют внешние дефекты (вмятины, задиры, трещины и др.), а затем с использованием измерительного инструмента определяют точный износ. Скрытые дефекты выявляют при помощи специальных приборов и устройств.

В технологических картах приводятся сведения о способе обнаружения дефекта, предельных выбраковочных размерах деталей и методе восстановления. Пригодность пружин при отсутствии внешних дефектов определяют по результатам проверки их упругости. При нагружении пружин нормированным усилием замеряют их высоту в сжатом или растянутом состоянии. Если этот размер превышает допустимое значение, то пружину бракуют.

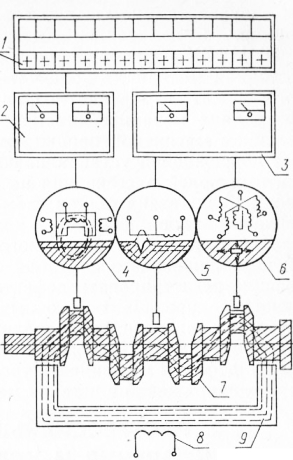

Техническое состояние корпусных деталей контролируют опрессовкой. Опрессовку блоков и головок цилиндров двигателей выполняют на гидравлических стендах, (рис. 3). Все наружные отверстия деталей закрывают пробками или заглушками, а внутреннюю полость заполняют водой. Блок цилиндров или головку блоков испытывают под давлением воды 0,3—0,4 МПа в течение 5 мин. Если снаружи в местах разъемов появляются капли или подтеки, это указывает на неплотность соединений или наличие трещин.

Рис. 3. Стенд для проверки блоков и головок цилиндров:

1 — крышка; 2 — опорная плита; 3 — направляющая втулка; 4 — шток; 5 — маховик; 6 — подпятник; 7 — балка; 8, 12 — трубопроводы; 9 — винт; 10 — манометр; 11 — стол

Скрытые дефекты (невидимые невооруженным глазом трещины, внутренние раковины и др.) обнаруживают дефектоскопами. Дефектоскопии подвергаются прежде всего ответственные детали (крюки, валы, шестерни), дефекты которых могут привести к серьезным последствиям.

Наибольшее распространение на ремонтных предприятиях получили магнитные и ультразвуковые дефектоскопы, а также цветная дефектоскопия.

Магнитные дефектоскопы бывают седлообразные, круглые и настольные. Седлообразный дефектоскоп используется для контроля деталей, которые по габаритам невозможно проверить круглым дефектоскопом (средние части осей колесных пар, внутренние осевые шейки и др.). Круглый дефектоскоп применяется для контроля валов, осей, шатунов, наружных шеек колесных пар. Для отыскания дефектов в мелких деталях пользуются настольным прибором.

При подготовке деталей к контролю на их поверхности наносят магнитную смесь. Магнитная смесь состоит из трансформаторного масла или дизельного топлива, разбавленного керосином, и мелкого порошка железной окалины. На 1 л жидкости используется 30—40 г порошка.

Деталь намагничивают в электромагнитном поле дефектоскопа, помещая ее между полюсами катушек. При включении тока деталь попадает в поле силовых линий и намагничивается. Затем деталь поливают магнитной смесью. В местах дефектов порошок смеси концентрируется и оседает. После проведения контроля деталь размагничивают постепенным снятием магнитного поля.

Работа ультразвуковых дефектоскопов основана на способности ультразвуковых колебаний распространяться в однородном металле и отражаться от трещин, раковин, неметаллических включений и др. Отражение колебаний наблюдается в результате изменения плотности среды, а следовательно, и акустического сопротивления.

Ультразвуковые колебания образуются при помощи вибратора, который возбуждается генератором переменного тока высокой частоты. Колебания в виде луча направляются в металл детали и после отражения от противоположной стороны («со дна») улавливаются приемником. Отраженный сигнал преобразуется в электрический импульс и воспроизводится на экране электроннолучевой трубки. При наличии в детали препятствий на экране появляется «всплеск». По времени, прошедшему с момента подачи сигнала до момента приема, определяют расстояние до препятствия (глубину дефекта).

Применение метода цветной дефектоскопии основывается на использовании капиллярных свойств подкрашенной жидкости, проникающей в трещины, глубокие царапины, раковины и поры металла, из которого изготовлена проверяемая деталь. Перед выполнением дефектоскопии поверхность детали обезжиривают ацетоном или другим веществом и сушат. После просушки на поверхность проверяемой детали кистью наносят красящую жидкость, попадающую на дефекты. Затем с поверхности детали удаляют с помощью ветоши красящую жидкость, после чего на чистую поверхность повторно наносят белую жидкость. Подкрашенная жидкость, находящаяся в трещинах и царапинах, под влиянием капиллярных сил будет проникать в поры белой краски. Места детали с дефектами получают контрастную окраску на белом фоне.

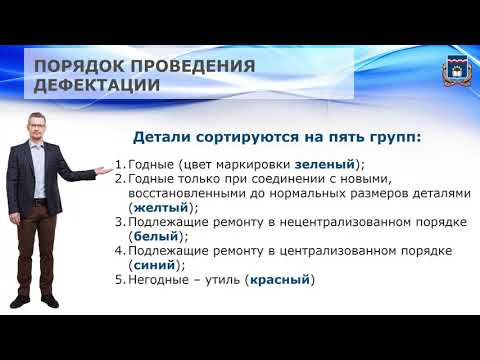

По результатам дефектации детали сортируют на годные, подлежащие восстановлению и негодные. После дефектации детали маркируют: годные — белой краской (или не окрашивают совсем), негодные — красной, требующие ремонта — желтой или зеленой. Краску наносят на нерабочие поверхности деталей. Данные о дефектации деталей по каждой машине заносят в дефектовочную ведомость, в которой указывают названия деталей, обнаруженные дефекты и окончательное заключение о пригодности деталей. По сведениям дефектовочной ведомости устанавливают потребность в новых и восстановленных деталях.

Дефектация, или контроль-сортировка, производится с целью определения технического состояния деталей и установления пригодности их к дальнейшему использованию. Способность деталей выполнять возлагаемые на них функции называют работоспособностью. При де-фектации выявляют остаточный ресурс работоспособности. Детали поступающих в ремонт машин могут иметь ресурс работоспособности, обеспечивающий нормальную работу машины в течение нормативного срока службы. Такие детали не требуют дополнительных трудозатрат по подготовке их к сборке. При дефектации их относят к группе годных деталей. Однако большинство деталей имеет ресурс работоспособности менее нормативного; его можно восстановить в процессе ремонта. Эти изделия принято называть деталями, требующими ремонта. Детали, полностью потерявшие свою работоспособность и не подлежащие восстановлению, называют утильными.

Таким образом, при дефектации детали сортируют на три группы: годные, требующие ремонта и утильные. Кроме того, в мастерских общего назначения Госагропрома проводится рассортировка деталей на пять групп: годные, годные при сопряжении с новыми или восстановленными до нормальных размеров деталями, подлежащие ремонту в мастерской или на специализированном предприятии, подлежащие ремонту только на специализированном предприятии и утильные детали.

О ресурсе работоспособности деталей в ремонтном производстве принято судить по наличию дефектов. При этом дефектами называют всякие отклонения изделий от первоначального состояния, предусмотренного нормами. Детали могут иметь дефекты вследствие естественного изнашивания. Характер естественного изнашивания большинства деталей или сопряжений описывается классической кривой износа, каждая точка которой соответствует определенной степени изношенности вплоть до полной утраты работоспособности.

С экономической точки зрения нецелесообразно эксплуатировать машину до полной утраты деталями своей работоспособности, так как только при определенной степени изношенности деталей обеспечивается экономная их эксплуатация. С этой целью устанавливают предельные и допустимые величины изношенности деталей. Критерием предельной изношенности помимо экономического признака могут быть и другие, например, возможность ремонта машины, обеспечение техники безопасности при ее работе. Величина предельной изношенности детали определяет величину нормативного ресурса работоспособности. Величина допустимого износа определяет работоспособность детали в сопряжении в течение межремонтного интервала.

В своей работе контролеры-дефектовщики руководствуются условиями на контроль-сортировку деталей, разрабатываемыми научно-исследовательскими институтами ( ГОСНИТИ , НИИАТ и др.).

Руководствуясь техническими условиями, дефектовщик обязан установить остаточный ресурс работоспособности деталей.

В технических условиях указываются допустимый и предельный износ, дающий возможность установить годность детали или возможность ее восстановления.

На каждую деталь составляется маршрутно-дефектовочная карта. В ней указываются все возможные дефекты деталей, способы их выявления и ремонта, дается качественная оценка техническому состоянию деталей.

Анализ дефектов деталей, поступающих в капитальный ремонт, показывает, что они повторяются строго в определенном соотношении и последовательности. Дефектов на деталях может быть больше или меньше в зависимости от степени изношенности, но характер дефектов, места расположения, их сочетания закономерны и зависят от срока работы и изношенности. Так, например, рычаги трапеции переднего моста ГАЗ -бЗА чаще всего имеют повреждение резьбы, износ конусной шейки (износ конусного отверстия встречается реже, но зато трещины на шейке — основной дефект, по которому выбраковывается деталь). Если разбить дефекты этой детали на группы в зависимости от их встречаемости, то получим следующие их сочетания:

Каждое из вышеназванных сочетаний дефектов требует разработки собственного технологического процесса ремонта, маршрута восстановления. Технологию, в основу которой положены принципы восстановления дефектов, сгруппированных в маршруты, называют маршрутной.

Сортировка деталей по маршрутам их восстановления производится контролерами-дефектовщиками в соответствии с маршрутно-дефектовочными картами.

Дефектовщики применяют разные способы обнаружения дефектов на деталях: внешний осмотр, магнитная дефектоскопия, ультразвуковая дефектоскопия, люминесцентная и магнитолюминесцентная дефектоскопия, гидравлические испытания, микрометраж и измерения физико-механических свойств.

Внешним осмотром выявляют трещины, обломы, пробоины, повреждения резьбы. Хорошие результаты дает внешний осмотр деталей непосредственно после мойки, в еще теплом состоянии, когда легко обнаруживать трещины. В трещинах и по их краям оседает осадок моющего раствора, хорошо обнаруживаемый даже невооруженным глазом.

Магнитная дефектоскопия применяется для обнаружения поверхностных дефектов на деталях из ферромагнитных материалов. Метод ее основан на свойствах магнитного поля изменять величину и направление магнитного потока в тех местах изделий, где имеются дефекты, и оставлять магнитные полюса после снятия внешнего намагничивающего поля на границах дефектов.

Магнитную дефектоскопию осуществляют с помощью индукционного метода и магнитных суспензий. Наибольшее распространение получил метод магнитных суспензий, который дает возможность обнаружить дефекты на деталях самой различной формы и размеров, позволяет быстро и надежно осуществлять контроль продукции в массовом производстве.

В качестве индикатора (искателя дефектов) применяется магнитный порошок из окиси железа или специальная суспензия — жидкость (керосин или трансформаторное масло), в которой во взвешенном состоянии находится мелкодисперсный порошок окиси железа. Соотношение объемов порошка и жидкости в суспензиях от 1 : 30 до 1 : 50.

Чтобы выявить дефекты, детали подвергают намагничиванию. Трещины, являясь участками малой магнитной проницаемости, рассеивают магнитный поток, образуя на краях трещин магнитные полюса. После снятия внешнего намагничивающего поля за счет остаточного магнетизма над дефектом образуется свое магнитное поле. Если после этого проверяемое место облить суспензией, то магнитный порошок будет концентрироваться вдоль трещины, обнаруживая место ее расположения при последующем внешнем осмотре.

Метод магнитной дефектоскопии непригоден для контроля деталей из цветных металлов. Для проверки таких деталей может быть применен люминесцентный (флуоресцентный) метод дефектоскопии. Он основан на свойствах ряда жидкостей светиться (флуоресцировать) под действием ультрафиолетовых лучей. Детали, подлежащие контролю, после тщательного обезжиривания погружают на 10…20 мин в ванну с флуоресцирующей жидкостью или же жидкость наносят на проверяемые поверхности детали кистью. Обладая хорошей смачивающей способностью, такая жидкость проникает во все трещины, волосовины и прочие дефекты на поверхности. Затем деталь промывают струей холодной воды и просушивают подогретым сжатым воздухом. Для лучшего выявления трещин поверхность просушенной детали припудривают мелким сухим порошком силикагеля, который хорошо впитывает флуоресцирующую жидкость из трещин и пор. Излишки порошка сдувают. Пропитанный раствором порошок налипает на края трещин и при ультрафиолетовом облучении начинает светиться ярко-зеленым или зелено-голубым светом, позволяя тем самым обнаружить расположение трещин.

Ультразвуковая дефектоскопия основана на явлении рассеивания ультразвуковых волн от поверхности дефектных областей изделия. Известны два способа ультразвуковой дефектоскопии — теневой и импульсный эхо-метод. Наиболее современным является последний.

Импульсный ультразвуковой дефектоскоп работает по принципу регистрации отраженных волн. Импульсный генератор возбуждает пьезоэлектрический преобразователь, который при контакте с изделием посылает в него в виде коротких импульсов механические колебания ультразвуковой частоты. После отражения от противоположной стороны детали ультразвуковые волны попадают на приемный щуп, где преобразовываются в электрические сигналы, поступающие сначала в усилитель, а затем в электронно-лучевую трубку на вертикально-отклоняющиеся пластины. Для получения горизонтальной развертки луча одновременно с пуском импульсного генератора включается генератор горизонтальной развертки. По характеру возникшей на экране электронно-лучевой трубки кривой судят о наличии, местоположении и размерах дефекта. При отсутствии дефекта на экране будет два всплеска: первый, в начале развертки, соответствует начальному импульсу; второй, в конце развертки,— импульсу, отраженному от противоположной стороны детали. Расстояние между всплесками соответствует толщине детали.

Рис. 1. Схема работы импульсного ультразвукового дефектоскопа.

При наличии в детали дефектов на экране между двумя крайними всплесками будет дополнительный. Расстояние между дополнительным и начальным всплесками будет определять глубину залегания дефекта.

Для контроля качества деталей применяют дефектоскопы: магнитные —77ПМД-ЗМ, УМД -9000 ВИАМ , ЦНИИТМАШ ; ультразвуковые — ДУК 13ИМ, ДУК -66-П, ДСК -1 и др.

Магнитолюминесцентная дефектоскопия применяется для выявления поверхностных дефектов в изделиях из ферромагнитных сплавов, имеющих темную поверхность, например, после термообработки без предварительной очистки. Этот способ отличается от обычного магнитного тем, что к суспензии добавляется люминофор, окрашивающий частицы магнитного порошка и заставляющий их ярко светиться в ультрафиолетовых лучах.

Металлографические исследования показали, что ма-гнитолюминесцентный метод контроля наиболее чувствителен к выявлению дефектов. Он позволяет обнаруживать трещины, имеющие ширину 1-4 мм при глубине 1-2 мм.

Магнитолюминесцентный мётод является высокопроизводительным. Он с успехом применяется в промышленности и научно-исследовательской практике. Этот метод должен найти широкое применение в ремонтном производстве для проверки дорогостоящих и ответственных деталей.

Детали, предназначенные для проверки, намагничивают обычным способом и обрабатывают суспензией следующего состава: флуоресцирующий магнитный порошок 10… 15 г, эмульгатор ОП-7 30…40, нитрит натрия 5…10 г, вода 1 л.

После смачивания проверяемой поверхности суспензией и выдержки в течение 20…30 с детали просматривают в ультрафиолетовых лучах (в темном помещении). Дефекты выявляются по их ярко-желтому свечению. В качестве источника света используется ртутно-квар-цевая лампа ПРК -2 или ПРК -4. Прибор включается в сеть переменного тока напряжением 220 В. Для ускорения зажигания лампы параллельно ей присоединяется с помощью кнопки конденсатор, обеспечивающий подачу дополнительного импульса напряжения на электроды лампы.

Целый ряд деталей в процессе дефектации необходимо подвергать проверке на герметичность. Такой проверке подвергаются блоки цилиндров, водяные и масляные радиаторы. Блоки цилиндров и головки блока подвергают гидравлическому испытанию под давлением 0,3…0,4 МПа на стендах самой различной конструкции. Контроль водяных и масляных радиаторов на герметичность обычно проводят путем пневматического испытания в ванне с водой.

После внешнего осмотра и выявления скрытых дефектов проверяются геометрические размеры трущихся и посадочных поверхностей. Для этих целей используют микрометры, штангенциркули, штангензубомеры, индикаторные нутромеры, резьбомеры и др. Значительно повышает производительность труда дефектовщиков и качество контроля применение предельных калибров и шаблонов, пневматических длинномеров.

Предприятия Агропрома серийно выпускают разработанные ГОСНИТИ наборы калибров для дефектации шасси основных марок тракторов. Применение этих калибров в 10 раз сокращает затраты времени на дефекта-цию деталей по сравнению с применением универсального измерительного инструмента. На крупных ремонтных заводах широкое применение находят различные контрольно-измерительные приспособления, например, для проверки шариковых и роликовых подшипников, толкателей, клапанов, шатунов, гильз, цилиндров, биения средних коренных опор блока относительно крайних и измерения неперпендикулярностей осей цилиндров двигателей для дефектации блок-картеров двигателей и других деталей. Особенно целесообразно применение приборов для комплексной проверки деталей.

Разработан стенд для комплексной проверки коленчатого вала двигателя ГАЗ -53А. Стенд предназначен для измерения диаметра шатунных и коренных шеек всех ремонтных и номинального размеров, определения биения коренных шеек, шейки под шестерню, фланца по торцу, отверстия под подшипник, фланца по диаметру, определения радиуса кривошипа. Особенностью стенда является применение для линейных измерений индукционных электроизмерительных приборов.

С большой эффективностью при дефектации деталей для линейных измерений применяются пневматические длинномеры типа ДП, выпускаемые заводом «Калибр».

При дефектации зубчатых колес, коробок передач, коробок вала отбора мощности и некоторых других агрегатов по техническим условиям на ремонт основной показатель — толщина зубьев. При этом измерения предусматривается производить штангензубомером или предельной скобой. Недостаток такого метода контроля — не учитывается влияние погрешностей ряда элементов, радиального биения, биения наружного диаметра, погрешностей шага и др. Кроме того, острые кромки измерительного инструмента быстро изнашиваются, а сам метод малопроизводителен и требует высокой квалификации исполнителя. Нередко поэтому зубчатые колеса подвергаются только внешнему осмотру. Это отрицательно сказывается на ремонте машин.

Исследована возможность применения для дефектации цилиндрических зубчатых колес комплексного двухпрофильного метода контроля в беззазорном зацеплении проверяемого колеса с эталонным (такой метод контроля широко применяется при изготовлении шестерен).

Рис. 2. Схема поста диагностики внутреннего состояния материала коленчатых валов:

1 — автомат, определяющий маршрут восстановления; 2 — коэрцитиметр; 3 — феррозондо-вый дефектоскоп и измеритель механических напряжений; 4, 5, в — преобразователи соответственно для контроля твердости поверхностных слоев шеек, уровня накопленных повреждений и интенсивности внутренних напряжений; 7 — коленчатый вал; 8 — обмотка электромагнита; 9 — сердечник электромагнита.

Дефектация шестерен по методу комплексного двух-профильного контроля производится на приборах типа МЦ-400. В качестве измерительных колес применяются контрольные зубчатые колеса, используемые при проверке зубчатых колес в процессе изготовления.

Этот метод дефектации позволяет улучшить качество контроля, повысить производительность труда де-фектовщиков.

Для проверки твердости поверхности ответственных деталей используют типовые стационарные и переносные приборы для измерения твердости по методу Роквелла и Бринеля. Универсальные приборы оснащаются специальными приспособлениями для измерения сложных по конструкции деталей.

Изнашивание деталей машин происходит с изменением напряженно-деформационной структуры металла, непосредственное изучение которой возможно лишь при нарушении целостности детали. Отсутствие возможности прямого измерения параметров внутренней структуры металла может быть компенсировано применением не-разрушающих методов контроля, при которых используется корреляционная связь ее параметров с некоторыми показателями физико-механических свойств, например, с изменением остаточной намагниченности. В ЧИМЭСХ разработан пост диагностики внутреннего состояния материала коленчатых валов, в основе которого лежит измерение коэрцитивной силы. Измерение внутренних механических напряжений связано с определением магнитной проницаемости. Уровень накопленных повреждений устанавливают путем регистрации магнитных полей рассеивания на дефектах материала. На рис. 2 показана общая схема поста диагностики коленчатых валов.

Для дефектации ремонтного фонда деталей методами неразрушающего контроля созданы приборы, позволяющие регистрировать дефекты, определять твердость, оценивать уровень остаточных напряжений. Твердость деталей определяется по величине коэрцитивной силы прибором КФ-1. Прибор ДФ- ИОН позволяет регистрировать дефекты и оценивать уровень остаточных механических напряжений в деталях машин.

💡 Видео

Сроки ремонта по ОСАГО могут увеличить и разрешить использовать б/у запчастиСкачать

Ремонт по ОСАГО только новыми запчастями. Оригинальные, неоригинальные и контрафактные запчастиСкачать

Нужно ли доплачивать, если ОСАГО не покрывает ремонт машины?Скачать

Ремонт "Не подлежащего ремонту" усилителя Mystery MJ 2.120Скачать

Как Посчитать Все Повреждения Авто в ДТП При Страховом Случаи и Сколько Выплачивают в СтраховойСкачать

03. Дефекты машин при ремонте восстановлении и их диагностикаСкачать

Ремонт пластиковой детали с помощью специального клея для пластика! Устраняем сквозное отверстие!Скачать