| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 |

ВИХРЕТОКОВЫЙ КОНТРОЛЬ ДЕТАЛЕЙ ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ

ДОРОГ

1 Принцип действия вихретоковых дефектоскопов. 3

1.1Состав вихретокового дефектоскопа. 3

1.2 Взаимодействие вихретокового преобразователя с объектом контроля. 4

1.3 Влияние параметров дефекта на выходной сигнал преобразователя. 7

1.4 Изменение сигнала при движении преобразователя. 9

2 Классификация и применение вихретоковых преобразователей. 10

2.2 Параметры дефектоскопа. 12

3 Технологии контроля деталей подвижного состава железных дорог методом вихревых токов 13

3.1 Узлы и детали, контролируемые вихретоковым методом. 13

3.2 Операции контроля. 16

3.3 Подготовка деталей к контролю. 17

3.4 Подготовка дефектоскопа к контролю. 17

3.5 Обнаружение дефектов с помощью дефектоскопа ВД-113. 18

3.6 Контроль цельнокатанных колес. 19

3.7 Контроль деталей автосцепного устройства. 22

3.8 Контроль деталей тележек. 25

ПРИЛОЖЕНИЕ А Термины и Определения. 30

ПРИЛОЖЕНИ Б Магнитное поле. 31

Б.1 Силовые линии магнитного поля. 31

Б.2 Напряженность магнитного поля. 33

Б.3 Магнитные величины, характеризующие поведение вещества в магнитном поле. 34

ПРИЛОЖЕНИЕ В Аппаратура неразрушающего контроля деталей подвижного состава железных дорог методом вихревых токов. 38

В.1 Дефектоскоп ВД 211.7. 38

В.2 Установка вихретоковая автоматизированная МВУ-211.5. 54

В.3 Дефектоскоп ВД-113. 71

В.4 Технологические насадки для вихретокового преобразователя дефектоскопа ВД-113. 78

В.5 Понятие о годографе ВП. 79

В.6 Формирование кольца вихревых токов. 81

1 Принцип действия вихретоковых дефектоскопов

Принцип действия вихретокового дефектоскопа можно пояснить с помощью простейшей схемы:

Рисунок 1.1 — Упрощенная схема вихретокового дефектоскопа

Здесь, левее зажимов, условно изображен генератор синусоидального сигнала Е с внутренним сопротивлением RГ. Генератор подключен к катушке индуктивности. На катушке от протекания тока I выделяется напряжение U.

Зададимся вопросом: можно ли наблюдая за величинами тока протекающего через катушку и напряжения выделяющегося на ней обнаружить присутствие около катушки металлических проводящих объектов?

На такой вопрос успешно отвечают саперы при поиске мин с помощью миноискателя. Схема миноискателя лишь деталями отличается от предложенной схемы дефектоскопа.

Усложним задачу. Если перемещать катушку по поверхности проводящего объекта, не удастся ли обнаружить по показаниям приборов дефекты поверхности: трещины, раковины? (дефекты поверхности деталей во многих случаях могут привести к авариям — изломам). Оказывается это возможно. Как это происходит попытаемся объяснить в следующих разделах пособия.

1.1Состав вихретокового дефектоскопа

1.1.1 Конструктивно вихретоковый дефектоскоп содержит обычно два основных узла: вихретоковый преобразователь (ВП) и электронный блок (ЭБ) (рисунок 1.2).

Рисунок 1.2 — Структурная схема вихретокового дефектоскопа

1.1.2 В вихретоковом преобразователе формируется сигнал, отражающий состояние поверхности (в том числе наличие дефектов) контролируемой детали.

1.1.3 В электронном блоке сигнал обрабатывается и принимается решение о наличии или отсутствии дефекта.

1.2 Взаимодействие вихретокового преобразователя с объектом контроля

1.2.1 В простейшем случае ВП представляет собой катушку (рисунок 1.3) цилиндрической формы с обмоткой, по которой протекает переменный ток. Торец катушки располагается вблизи поверхности контролируемого объекта (детали) из проводящего материала.

Рисунок 1.3 — Вихретоковый преобразователь

Протекание переменного тока по обмотке катушки приводит к появлению переменного магнитного поля. Картины силовых линий переменного и постоянного магнитного поля обычно сходны (см. приложение Б рисунок Б.3).

1.2.2 Переменный ток, протекающий по катушке ВП, представляет собой периодический процесс. Каждый периодический процесс характеризуется рядом параметров, среди которых наибольшее значение имеют амплитуда и частота. Наиболее распространенный периодический процесс описывается кривой, показанной на рисунке 1.4. Эта кривая называется синусоидой.

Рисунок 1.4 — График синусоиды

По горизонтальной оси отложено время, по вертикальной — мгновенное значение силы тока. Амплитуда колебаний Iмакс равна наибольшему значению этой величины. Процесс имеет периодический характер: спустя определенное время Т (которое называют периодом колебаний) эта величина приобретает прежнее значение. Частотой колебаний называется величина, обратная периоду:

Частота определяет количество периодов колебаний в единицу времени (обычно за одну секунду). Единица частоты – 1 Герц (1 период в секунду).

У вихретоковых дефектоскопов частота переменного тока лежит в пределах от 200 Гц до 5 МГц. Амплитуда переменного тока в преобразователе дефектоскопа находится в интервале от 1 до 500 мА.

1.2.3 Для того чтобы пояснить работу ВП, рассмотрим виток 1, через который протекает ток I1 и металлическое кольцо 2, расположенные соосно (рисунок 1.5). Предположим, что амплитуда (I1=const) тока неизменна. Такой режим в схеме, изображенной на рисунке 1, получается, если увеличивать сопротивление генератора RГ до бесконечности (реально RГ должно быть много больше сопротивления катушки переменному току).

1 — виток, 2 — кольцо, В1 — силовая линия магнитной индукции, обусловленная током I1 витка, В2 — силовая линия магнитной индукции, обусловленная током I2 кольца.

Рисунок 1.5 — Виток с током и металлическое кольцо

Переменный ток I1, протекающий по витку, создает переменную магнитную индукцию В1, одна из силовых линий которой показана на рисунке. Так как амплитуда тока, протекающего по витку неизменна, величина магнитной индукции В1 также не зависит от внешних воздействий. Эти силовые линии пересекают плоскость кольца, в результате чего в нем наводится переменная электродвижущая сила (ЭДС).

Переменная ЭДС, наведенная в проводящем кольце, создает в нем ток I2.

Ток I2, протекающий по кольцу, создает свою переменную магнитную индукцию В2, которая направлена встречно по отношению к магнитной индукции В1 витка. Поэтому общее магнитное поле в области, расположенной ниже кольца, уменьшается. Кроме того, индукция В2 наводит ЭДС в витке, направленную встречно по отношению к напряжению от протекания тока I1. Таким образом, наличие кольца вблизи ВП (витка) вызывает уменьшение (приращение) напряжения на нем.

1.2.4 Сходная картина наблюдается при работе ВП, расположенного вблизи поверхности детали из проводящего материала. Протекание переменного тока по обмотке преобразователя (на рисунке 1.6 обмотка показана в виде одного витка) приводит к возникновению переменного магнитного поля, которое проникает в металл. Переменное магнитное поле создает в металле ток аналогично тому, как это было у кольца (рисунок 1.5). Ток в металле протекает по замкнутому контуру, имеющему форму кольца (рисунок 1.6), и называется вихревым током. Диаметр этого кольца приблизительно равен диаметру катушки. Появление вихревого тока в металле при приближении ВП к нему вызывает также уменьшение напряжения на ВП.

Рисунок 1.6 — Формирование кольца вихревых токов на поверхности детали

1.2.5 Кольцо вихревых токов охвачено силовыми линиями магнитного поля (рисунок 1.7). Эти силовые линии не могут проникнуть вглубь детали из-за ослабления магнитного поля за кольцом вихревых токов.

Рисунок 1.7 — Изменение силовых линий магнитного поля в металле

Поэтому кольцо вихревых токов располагается вблизи поверхности детали. Переменное магнитное поле быстро убывает по мере удаления от поверхности в глубь металла Вытеснение переменного магнитного поля и электрического тока к поверхности проводящего материала называется поверхностным эффектом, который характеризуется глубиной d проникновения магнитного поля (или вихревых токов).

Глубина проникновения d характеризует расстояние, на котором напряженность магнитного поля ослабляется в е раз (е ≈ 2,7), и зависит от удельной электропроводности и магнитной проницаемости материала детали, а также от частоты колебаний напряженности магнитного поля. Так, для меди при частоте колебаний магнитного потока 20 кГц глубина проникновения составляет около 0,8 мм. При увеличении расстояния между поверхностью детали и преобразователем магнитное поле, проникающее в металл, уменьшается и одновременно падает сила тока в кольце.

Из-за этого эффекта вихретоковые дефектоскопы позволяют обнаруживать по преимуществу поверхностные трещины.

1.2.6 Таким образом, переменный ток, протекающий по катушкам ВП, создает магнитное поле, которое возбуждает вихревые токи в электропроводящем объекте. Магнитное поле вихревых токов воздействует на катушку ВП, наводя в ней электродвижущую силу (ЭДС). Регистрируя приращение напряжения на зажимах катушки, получают информацию о свойствах объекта (в том числе — о дефектах). Метод вихревых токов применяется для обнаружения дефектов, типа нарушения сплошности, на поверхности или на небольшой глубине под поверхностью детали.

Следует заметить, что в общем случае (RГ ¹ ¥) в качестве регистрируемого параметра используют не только приращение ЭДС, но и приращение тока или изменение полного сопротивления ВП.

1.3 Влияние параметров дефекта на выходной сигнал преобразователя

1.3.1 Будем считать, что в схеме измерений дефектоскопа (внутри ЭБ) сигнал ВП, установленного на бездефектую часть детали скомпенсирован. В этом случае, выходным сигналом схемы измерений будет приращение сигнала ВП, вызванное дефектом (трещиной). В дальнейшем это приращение будем называть сигналом дефектоскопа.

1.3.2 Рассмотрим изменение вихретокового кольца и сигнала дефектоскопа при размещении преобразователя над протяженным глубоким дефектом (рисунок 1.8).

1 — металл, 2, 3 — контуры вихревых токов

Рисунок 1.8 – Изменение формы кольца вихревого тока дефектом

Воздушный зазор в трещине не проводит электрический ток, поэтому глубокий дефект рассекает тонкое вихретоковое кольцо. По мере продвижения ВП и вихретокового кольца в направлении дефекта (рисунок 1.7, а) вихретоковое кольцо меняет свою форму и, наконец, вихретоковое кольцо разрывается (рисунок 1.8, б) на два кольца тока, которые разделены дефектом.

Магнитное поле проникает на глубину d в ту часть металла, которая прилегает к поверхности дефекта (рисунок 1.9). Конфигурация проникающего поля зависит, прежде всего, от глубины дефекта (рисунки 1.9, а, б, в).

а) — бездефектная деталь; б) — деталь с неглубокой трещиной; в) — деталь с глубокой трещиной.

Рисунок 1.9 – Зоны проникновения (выделены серым цветом) магнитного поля в металл вблизи дефекта.

В результате изменяется амплитуда ЭДС, наводимой в обмотку ВП по сравнению с теми значениями, которые соответствовали бездефектному участку поверхности детали. Эти приращения параметров электрических сигналов используются для выявления дефектов.

Рассмотрим как связаны приращения сигналов (относительно бездефектной детали) с параметрами дефекта:

1.3.2 Длина дефекта. Влияние протяженности дефекта на приращение сигнала дефектоскопа проявляется в том, что из-за трещины деформируется вихретоковое кольцо и, кроме того, появляются дополнительные вихревые токи, протекающие под трещиной из-за проникновения магнитного поля в металл вблизи дефекта. При этом для дефектов малой (по сравнению с диаметром катушки) протяженности длина контура вихревых токов изменяется. Максимальное удлинение приблизительно равно удвоенной длине трещины. Это изменение тем более заметно, чем меньше диаметр катушки, а значит, и кольца вихревых токов. Поэтому приращение сигнала при увеличении протяжённости дефекта, тем больше, чем меньше диаметр катушки. С целью повышения чувствительности катушка иногда наматывается на тонкий ферритовый стержень, который к тому же обеспечивает больший магнитный поток, а значит, и увеличение сигнала дефектоскопа.

При длине дефекта существенно большей диаметра преобразователя образуется два вихретоковых контура (рисунок 1.8, б), что приводит к изменению наводимой ЭДС в обмотке. По мере увеличения протяженности дефекта это изменение продолжает нарастать, как показывают измерения, вплоть до длины трещины приблизительно в 2,5 раза превосходящей диаметр преобразователя. Дальнейшее увеличение протяженности дефекта не вызывает дополнительного приращения сигнала дефектоскопа, т. к. форма и размеры контура вихревых токов более не изменяются.

1.3.3 Ширина дефекта. Будем считать, что длина дефекта много больше диаметра катушки ВП. Т. к. воздух можно считать изолятором, то достаточно даже небольшого раскрытия дефекта, чтобы образовались два вихретоковых контура (рисунок 1.8, б), а также дополнительные вихревые токи, обусловленные проникновением магнитного поля внутрь щели. Однако из-за шероховатости поверхностей дефекта при очень малом раскрытии возможны электрические контакты между ними, что затрудняет образование двух контуров и уменьшает проникновение магнитного поля. Поэтому у дефектоскопа существует ограничение чувствительности по ширине дефекта. Современные дефектоскопы в состоянии выявлять дефекты шириной 2-5 мкм при длине 3-5 мм и глубине около 0,1 мм.

Предположим, что глубина дефекта больше глубины проникновения магнитного поля. Казалось бы, что после образования двух вихретоковых контуров с ростом ширины дефекта чувствительность не должна существенно изменяться. Однако опыт показывает, что это неверно. По мере увеличения ширины дефекта магнитное поле начинает все более проникать внутрь щели (рисунок 1.9, б).

В результате увеличивается область проникновения магнитного поля и, соответственно, вихревых токов, что приводит к возрастанию сигнала дефектоскопа.

1.3.4 Глубина дефекта. По мере увеличения глубины дефекта постепенно увеличивается толщина двух контуров (рисунок 1.9, в), что приводит к возрастанию сигнала дефектоскопа. Это справедливо пока глубина дефекта меньше, чем глубина проникновения вихревых токов.

1.4 Изменение сигнала при движении преобразователя

Рассмотрим изменение сигнала дефектоскопа при перемещении ВП вдоль оси, совпадающей с наибольшим размером дефекта (рисунок 1.10).

а) –— длина дефекта меньше диаметра вихретокового кольца, б) — длина дефекта больше диаметра вихретокового кольца

Рисунок 1.10 — Изменение выходного сигнала ВП

1.4.1 Изменение сигнала дефектоскопа происходит тогда, когда вихретоковое кольцо начинает пересекать дефект. В это время край дефекта находится на расстоянии радиуса от центра катушки, что следует учитывать при уточнении положения и протяженности дефекта. Для дефекта малой (по сравнению с диаметром ВП) протяженности зависимость показаний от положения ВП имеет вид (рисунок 1.10, а). Вначале приближение ВП к дефекту приводит к возрастанию сигнала. Однако, когда трещина располагается целиком внутри контура вихревых токов, сигнал дефектоскопа уменьшается. При последующем пересечении трещиной кольца сигнал дефектоскопа вначале растет, а затем уменьшается. Этот вывод остается в силе и при других вариантах движения ВП (например, перпендикулярно плоскости дефекта).

1.4.2 Для дефекта большой (по сравнению с диаметром ВП) протяженности зависимость сигнала дефектоскопа от положения ВП имеет вид (рисунок 1.10, б). Вначале приближение ВП к дефекту приводит к возрастанию сигнала также как и для дефекта малой протяжённости. При последующем движении ВП участок вихретокового контура вблизи дефекта все более вытягивается, а затем (после пересечения трещиной противоположной «стороны» вихретокового контура) происходит образование двух контуров. Дальнейшее перемещение ВП не изменяет существенно форму и размеры контуров, до тех пор, пока ВП не приблизится к другому концу дефекта. После этого картина изменяется в обратном порядке: из двух контуров получается один, который постепенно приобретает форму правильного кольца. Эта картина характерна для дефекта, который имеет длину, превышающую диаметр ВП.

1.4.3 На рисунке 1.10, б показано положение зоны максимального сигнала дефектоскопа. За начало отсчета взято положение ВП, при котором он касается края дефекта. Видно, что наибольший сигнал дефектоскопа приблизительно соответствует такому положению ВП, при котором он полностью расположен над дефектом. Поэтому длина дефекта не равна протяженности зоны максимального сигнала дефектоскопа, а больше ее приблизительно на величину равную диаметру ВП.

2 Классификация и применение вихретоковых преобразователей

Кроме простейшей конструкции ВП с одной обмоткой известны более сложные варианты с несколькими обмотками. Среди них наиболее часто встречаются ВП с двумя обмотками. По первой (она называется возбуждающей) протекает переменный ток, со второй (измерительной) получают напряжение, обусловленное переменным магнитным полем дефекта или детали.

По рабочему положению относительно объекта контроля ВП делят на проходные, накладные, комбинированные и экранные. При неразрушающем контроле на железнодорожном транспорте в основном применяются накладные и проходные ВП.

2.1.1 Накладные ВП обычно представляют собой одну или несколько катушек, которые своими торцами подводятся к поверхности объекта (рисунок 2.1).

1 — объект контроля, 2 — обмотка возбуждения, 3 — измерительная обмотка

Рисунок 2.1 – Накладные преобразователи: а) — круглый коаксиальный,

б) — со взаимно перпендикулярными осями

Накладные ВП выполняют как с ферромагнитным сердечником, так и без него. Благодаря ферромагнитному сердечнику (обычно ферритовому) повышается чувствительность ВП и уменьшается зона контроля за счет локализации магнитного потока.

2.1.2 Проходные ВП делятся на внутренние, наружные и погружные. В ходе контроля преобразователи проходят либо внутри объекта (внутренние), либо снаружи объекта, охватывая его (наружные), либо погружаются в жидкий объект. На рисунке 2.2 показаны некоторые варианты исполнения проходных наружных ВП.

1 — объект контроля, 2 — измерительная обмотка, 3 — обмотка возбуждения

Рисунок 2.2 — Проходные наружные ВП

На рисунке 2.3 показаны некоторые варианты исполнения проходных внутренних ВП.

1 — объект контроля; 2 — измерительная обмотка; 3 — обмотка возбуждения.

Рисунок 2.3 — Проходные внутренние ВП

Накладные и проходные ВП с взаимно перпендикулярным положением осей обмоток нечувствительны к изменению электромагнитных характеристик однородных объектов контроля. При нарушении неоднородности (например, под влиянием трещины) на выходе такого ВП возникает сигнал. Их недостаток — большое влияние перекосов осей обмоток ВП относительно поверхности контроля.

Комбинированные ВП представляют собой комбинацию накладных и проходных устройств.

2.1.3 Особую разновидность представляют собой экранные ВП, у которых возбуждающая и измерительная обмотки разделены контролируемым объектом. Различают накладные экранные и проходные экранные ВП.

Накладными ВП проверяют объекты с плоскими поверхностями, а также в тех случаях, когда требуется обеспечить локальность и высокую чувствительность. Проходные ВП применяют при контроле линейно-протяженных объектов, а также при массовом контроле мелких изделий. Проходные ВП применяют при контроле отверстий.

2.2 Параметры дефектоскопа

Важнейшим параметром дефектоскопа является чувствительность, которая определяется минимальными размерами выявляемого дефекта. Современные вихретоковые дефектоскопы позволяю надежно обнаруживать поверхностные дефекты шириной 5мкм, глубиной 0,1 мм и длиной 2 мм. Следует отметить, что эти параметры относятся к поверхности с малой шероховатостью (Ra не более 1,25). У деталей с большой шероховатостью минимальные размеры выявляемого дефекта возрастают.

Другими нормируемыми параметрами дефектоскопа являются: максимально допустимое уменьшение выходного сигнала дефектоскопа при заданном расстоянии между торцом преобразователя и поверхностью детали, а также краевой эффект.

Благодаря тому, что показания дефектоскопа уменьшаются всего на 10-15 % при зазоре между торцом и деталью около 1 мм, прибор позволяет обнаруживать дефекты, под краской на поверхности детали.

Краевой эффект выражается в том, что показания дефектоскопа изменяются по мере приближения преобразователя к краю детали. Поэтому для каждого дефектоскопа приводится минимальное расстояние между краем детали и преобразователем, которому соответствует максимально допустимое изменение показания (например, 10%). Как правило, это расстояние составляет от 1 до 7 мм.

3 Технологии контроля деталей подвижного состава железных дорог методом вихревых токов

Аппаратуру для вихретокового контроля можно условно поделить на две группы:

— автоматизированные, к которым относятся дефектоскоп вихретоковый автоматизированный ВД-211.7 и установка вихретоковая автоматизированная МВУ-211.5

— неавтоматизированные, к которым относится вихретоковый дефектоскоп ВД-113.

При контроле деталей с помощью автоматизированных установок (дефектоскопов) технология проведения контроля определена программой и от дефектоскописта не зависит.

При контроле деталей с помощью дефектоскопа ВД-113 для реализации высокой достоверности контроля дефектоскопист должен точно выполнять требования технологической инструкции.

В разделах 3.2 — 3.6 описана технология контроля различных деталей дефектоскопом ВД-113.

Порядок работы (технологии контроля) для дефектоскопа ВД-211.7 и установки МВУ-211.5 приведены в приложении В.

3.1 Узлы и детали, контролируемые вихретоковым методом

3.1.1 Перечень узлов и деталей, разрешенных к вихретоковому контролю, приведен в таблице 3.1.

Наименование детали, узла. Эскиз

Зона контроля, положение трещин, подлежащих выявлению

Виды работ, при выполнении которых проводится контроль

— галтельный переход от обода к диску

— кромки вокруг водильных отверстий

— галтельный переход от ступицы к диску

— Кромки ступицы (все виды трещин)

При всех видах освидетельствования

Сепаратор латунный цилиндрических роликовых подшипников качения типа 2726 буксовых узлов грузовых и пассажирских вагонов

Поверхностные трещины и изломы дисков и перемычек сепаратора по периметру каждого из окон под ролики

При полном освидетельствовании колесной пары

Ролики буксового подшипника

Вся поверхность катания.

Трещины любого направления

При полном освидетельствовании колесной пары

Валик тягового хомута

Вся цилиндрическая поверхность.

Трещины не допускаются

При изготовлении и плановых видах ремонта вагонов

Продолжение таблицы 3.1

Наименование детали, узла. Эскиз

Зона контроля, положение трещин, подлежащих выявлению

Виды работ, при выполнении которых проводится контроль

Клин тягового хомута

При изготовлении и плановых видах ремонта вагонов

Стяжной болт поглощающего аппарата

Вся цилиндрическая поверхность, включая резьбу.

При изготовлении, ремонте сваркой и приварке новых частей.

При изготовлении и плановых видах ремонта вагонов

Балка опорная (люлечная) тележки ЦМВ

При изготовлении и плановых видах ремонта вагонов

Подвеска тележки ЦМВ

При изготовлении и плановых видах ремонта вагонов

Шкворень рефрижераторного вагона

При изготовлении и плановых видах ремонта

Продолжение таблицы 3.1

Наименование детали, узла. Эскиз

Зона контроля, положение трещин, подлежащих выявлению

Виды работ, при выполнении которых проводится контроль

Валик подвески тормозных башмаков

При плановых видах ремонта

Подвеска тормозного башмака грузового вагона

При плановых видах ремонта вагонов

При изготовлении и плановых видах ремонта вагонов

При изготовлении и капитальном ремонте вагонов

Шкворень грузовых тележек ЦНИИ-Х3, 18-100, 18-101

При изготовлении и плановых видах ремонта вагонов

- Детали вагонов подлежащие вихретоковому контролю

- ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ «Регионального Центра Инновационных Технологий» Руководство по осмотру, ревизии и ремонту букс специального подвижного состава

- Руководство по осмотру, ревизии и ремонту букс специального подвижного состава

- 1. Область применения

- 2. Нормативные ссылки

- 3. Термины, определения и сокращения

- Термины и определения

- Сокращения

- 4. Общие положения

- 5. Требования по технике безопасности и охрана окружающей среды

- 6. Конструктивные особенности и основные технические данные букс

- 7. Виды, сроки и порядок осмотра и ревизии букс

- Виды осмотра и ревизий

- Наружный осмотр

- Промежуточная ревизия

- Полная ревизия

- 8. Демонтаж букс

- Общие требования

- 9. Мойка подшипников и деталей буксы

- 10. Осмотр и измерение деталей подшипников и буксы

- Осмотр, измерения и комплектация подшипников

- Измерение радиального зазора подшипников

- Измерение осевого зазора подшипников

- Подбор парных подшипников по радиальному зазору

- Подбор парных подшипников по натягу на шейку оси

- Обеспечение осевого разбега буксы

- Осмотр закрепительных втулок

- Осмотр и измерение корпусов букс

- Осмотр и измерения деталей букс

- 11. Монтаж букс

- Общие требования

- 12. Ремонт подшипников

- Общие требования

- 13. Хранение подшипников и деталей букс

- 14. Нормы допусков и износов для букс и подшипников

- Специальный подвижной состав, имеющий буксы на подшипниках качения (кроме СПС с типовыми вагонными колесными парами)

- Моторно-рельсовый транспорт

- Железнодорожно-строительные машины, самоходные в транспортном режиме

- Железнодорожно-строительные машины, несамоходные в транспортном режиме

- СРЕДСТВА измерения, средства допускового контроля, приспособления, инструмент и оборудование, применяемые при ревизии и ремонте букс

- ТРЕБОВАНИЯ, предъявляемые к производственному участку по ревизии букс и ремонту подшипников

- ПРИМЕНЕНИЕ препарата-модификатора ЭМПи-1

- ЖУРНАЛ монтажа роликовых подшипников букс

- ЖУРНАЛ осмотра роликовых подшипников и корпусов букс формы ВУ-91

- ЖУРНАЛ промежуточной ревизии букс с роликовыми подшипниками формы ВУ-92

- ЖУРНАЛ ремонта роликовых подшипников формы ВУ-93

- ЗНАЧЕНИЯ дополнительных знаков при условном обозначении отечественных подшипников

- МОМЕНТ затяжки болтов крепления торцевой шайбы

- ПЕРЕЧЕНЬ деталей буксового узла, подвергаемых неразрушающему контролю

- КОЛИЧЕСТВО закладываемой в буксы смазки

- Применение магнитопорошкового и вихретокового методов контроля для деталей и узлов локомотивов и моторвагонного подвижного состава Текст научной статьи по специальности « Электротехника, электронная техника, информационные технологии»

- Аннотация научной статьи по электротехнике, электронной технике, информационным технологиям, автор научной работы — Коростелёва Е. Ю., Толмачёв Игорь Иванович

- Похожие темы научных работ по электротехнике, электронной технике, информационным технологиям , автор научной работы — Коростелёва Е. Ю., Толмачёв Игорь Иванович

- Текст научной работы на тему «Применение магнитопорошкового и вихретокового методов контроля для деталей и узлов локомотивов и моторвагонного подвижного состава»

- 📺 Видео

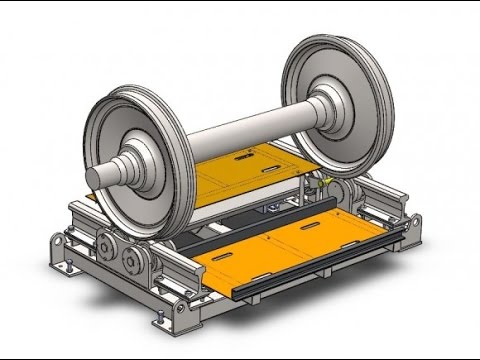

Видео:Автоматизированный комплекс неразрушающего контроля колесных пар вагонов "Алтек-Автомат"Скачать

Детали вагонов подлежащие вихретоковому контролю

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

Руководство

по осмотру, ревизии и ремонту букс

специального подвижного состава

Утверждено

Распоряжением ОАО «РЖД»

от 27.08.2018 № 1887р

Руководство

по осмотру, ревизии и ремонту букс

специального подвижного состава

1. Область применения

1.1. Руководство по осмотру, ревизии и ремонту букс специального подвижного состава (далее – Руководство) распространяется на буксы колесных пар на подшипниках качения (далее – буксы) специального подвижного состава: мотовозов, дрезин, автомотрис, железнодорожно-строительных машин, применяемых для ремонта, текущего содержания, очистки от снега и загрязнителей железнодорожных путей и стрелочных переводов (далее – СПС, единица СПС – машина).

1.2. Настоящее Руководство распространяется на буксы серийно выпускаемого СПС, а также снятого в настоящее время с производства, но находящегося в эксплуатации. Перечень СПС, имеющего буксы на подшипниках качения и рассмотренный в настоящем Руководстве, приведен в приложении № 1 к настоящему Руководству.

1.3. Эксплуатация и ремонт букс вагонных колесных пар, установленных на СПС, должны производиться в соответствии с требованиями Руководящего документа по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524 мм).

1.4. Настоящее Руководство определяет:

виды, сроки и правила осмотра, ревизии и ремонта букс;

порядок монтажа и демонтажа букс;

правила ремонта подшипников;

нормы и технические требования, предъявляемые к шейкам осей колесных пар, подшипникам, корпусам и деталям букс;

правила эксплуатации букс;

порядок хранения и учета подшипников и деталей букс;

требования, предъявляемые к производственному участку по ревизии букс и ремонту подшипников;

требования к смазке;

требования к работникам, выполняющим осмотр, ревизию и ремонт букс.

2. Нормативные ссылки

2.1. В настоящем Руководстве использованы ссылки на следующие нормативные и технические документы:

ГОСТ 12.1.003-2014 ССБТ. Шум. Общие требования безопасности;

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования;

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны;

ГОСТ 12.1.019-2009 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты;

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности;

ГОСТ 12.3.002-2014 ССБТ. Процессы производственные. Общие требования безопасности;

ГОСТ 12.3.020-80 ССБТ. Процессы перемещения грузов на предприятиях. Общие требования безопасности;

ГОСТ 162-90 Штангенглубиномеры. Технические условия;

ГОСТ 520-2011 Подшипники качения. Общие технические условия;

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия;

ГОСТ 868-82 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия;

ГОСТ 1033-79 Смазка солидол жировой. Технические условия;

ГОСТ 1510-84 Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и хранение;

ГОСТ 3189-89 Подшипники шариковые и роликовые. Система условных обозначений;

ГОСТ 3333-80 Смазка графитная. Технические условия;

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия;

ГОСТ 5721-75 Подшипники роликовые радиальные сферические двухрядные. Типы и основные размеры;

ГОСТ 6507-90 Микрометры. Технические условия;

ГОСТ 6757-96 Масло касторовое техническое. Технические условия;

ГОСТ 7931-76 Олифа натуральная. Технические условия;

ГОСТ 8295-73 Графит смазочный. Технические условия;

ГОСТ 8328-75 Подшипники роликовые радиальные с короткими цилиндрическими роликами. Типы и основные размеры;

ГОСТ 8338-75 Подшипники шариковые радиальные однорядные. Основные размеры;

ГОСТ 11098-75 Скобы с отсчетным устройством. Технические условия;

ГОСТ 14068-79 Паста ВНИИ НП-232. Технические условия;

ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия;

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения;

ГОСТ 18572-2014 Подшипники качения. Подшипники буксовые роликовые цилиндрические железнодорожного подвижного состава. Технические условия;

ГОСТ 19791-74 Смазка железнодорожная ЛЗ-ЦНИИ. Технические условия;

ГОСТ 19903-2015 Прокат листовой горячекатаный. Сортамент;

ГОСТ 24696-81 Подшипники роликовые радиальные сферические двухрядные с симметричными роликами. Основные размеры;

ГОСТ 27365-87 Подшипники роликовые конические однорядные повышенной грузоподъемности. Основные размеры;

ГОСТ 28798-90 Головки измерительные пружинные. Общие технические условия;

ГОСТ Р 55056-2012 Транспорт железнодорожный. Основные понятия. Термины и определения;

ГОСТ 55611-2013 Контроль неразрушающий вихретоковый. Термины и определения;

ГОСТ Р 55612-2013 Контроль неразрушающий магнитный. Термины и определения;

СТО РЖД 08.020-2014 Организация технической учебы работников ОАО «РЖД». Общие положения;

РМГ 29-2013 Метрология. Основные термины и определения;

ТУ 0253-010-25887352-2005 Препарат-модификатор ЭМПи-1 для буксовых узлов вагонов с цилиндрическими подшипниками. Технические условия;

ТУ 0254-011-25887352-2007 Паста эМПи-4 для прессовой посадки подшипников буксовых узлов вагонов. Технические условия;

ТУ 0254-013-00148820-99 Смазка железнодорожная ЛЗ-ЦНИИ(У);

ТУ 0254-107-01124328-01 Смазка пластичная БУКСОЛ;

ТУ 37.006.048-73 Подшипники качения для железнодорожного подвижного состава. Технические условия;

ТУ 37.006.162-89 Подшипники роликовые конические однорядные. Технические условия;

ТУ 3402-Ж-73 Подшипники качения для железнодорожного подвижного состава. Технические условия;

ТУ БРЕНКО 840-462869-567-09 Подшипники двухрядные роликовые конические кассетного типа для железнодорожного подвижного состава. Технические условия;

ТУ ВНИПП.048-1-00 Подшипники качения для железнодорожного подвижного состава. Подшипники шариковые, роликовые цилиндрические и сферические. Технические условия;

ТУ ВНИПП.051-99 Подшипники качения для опытных узлов подвижного состава железных дорог. Технические условия;

ИТМ 1-ВТ Классификация и каталог дефектов и повреждений подшипников качения, утвержденные МПС 15 апреля 1975 г.;

ПКБ ЦТ.25.0163 Инструкция по вихретоковому контролю деталей и узлов локомотивов, утвержденная Дирекцией по ремонту тягового подвижного состава – филиала ОАО «РЖД» 17 июня 2013 г.;

ПКБ ЦТ.25.0164 Инструкция по магнитопорошковому контролю деталей и узлов локомотивов, утвержденная Дирекцией по ремонту тягового подвижного состава – филиала ОАО «РЖД» 17 июня 2013 г.;

РД 07.37-2004 Руководство по ультразвуковому контролю колесных пар путевых машин, утвержденное Департаментом пути и сооружений ОАО «РЖД» 15 ноября 2004 г.;

РД 32.150-2000 Руководящий документ. Вихретоковый метод неразрушающего контроля деталей вагонов;

РД 32.159-2000 Руководящий документ. Магнитопорошковый метод неразрушающего контроля деталей вагонов;

ЦП/4292 Инструкция по сварочным и наплавочным работам при ремонте путевых машин, утвержденная МПС России 22 марта 1985 г.;

ЦПО-12/34 Инструкция по выполнению измерений при освидетельствовании колесных пар специального подвижного состава, утвержденная МПС России 6 августа 2001 г.;

ЦПО-12/35 Инструкция по выполнению измерений при ревизии буксовых узлов специального подвижного состава, утвержденная МПС России 6 августа 2001 г.;

Руководство по формированию, освидетельствованию, ремонту и осмотру колесных пар специального подвижного состава;

ЦТт-18/1 Инструкция по неразрушающему контролю деталей и узлов локомотивов и моторвагонного подвижного состава (Магнитопорошковый метод), утвержденная Департаментом локомотивного хозяйства МПС России 29 июня 1999 г.;

ЦТт-18/2 Инструкция по неразрушающему контролю деталей и узлов локомотивов и моторвагонного подвижного состава (Вихретоковый метод), утвержденная Департаментом локомотивного хозяйства МПС России 29 декабря 1999 г.;

Руководящий документ по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524 мм), утвержденный Советом по железнодорожному транспорту государств-участников Содружества, протокол заседания от 16 – 17 октября 2012 г. № 57 и введенный в действие с 1 января 2013 г.

3. Термины, определения и сокращения

Термины и определения

3.1. В настоящем Руководстве использованы следующие термины с соответствующими определениями.

| Термин | Определение |

| Буксовый узел | элемент колесной пары, предназначенный для передачи нагрузки от тележки или рамы машины на ось колесной пары |

| Вихретоковый неразрушающий контроль | неразрушающий контроль, основанный на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля этим полем (ГОСТ 55611-2013) |

| Магнитопорошковый неразрушающий контроль | метод магнитного неразрушающего контроля, основанный на использовании в качестве индикатора магнитного порошка (ГОСТ Р 55612-2013) |

| Капитальный ремонт первого объема (КР-1) | ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые (ГОСТ 18322-78) |

| Ремонт | комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей (ГОСТ 18322-78) |

| Специальный железнодорожный подвижной состав (СПС) | железнодорожный подвижной состав, предназначенный для обеспечения строительства и функционирования инфраструктуры железнодорожного транспорта и включающий в себя несъемные самоходные подвижные единицы на железнодорожном ходу, такие, как мотовозы, дрезины, специальные автомотрисы, железнодорожно-строительные машины с автоном-ным двигателем и тяговым приводом, а также неса-моходные подвижные единицы на железнодорожном ходу, такие, как железнодорожно-строительные ма-шины без тягового привода, прицепы и специальный железнодорожный подвижной состав, включаемый в хозяйственные поезда и предназначенный для производства работ по содержанию, обслуживанию и ремонту сооружений и устройств железных дорог |

| Средство допускового контроля | техническое средство, предназначенное для контроля, воспроизводящее значения физических величин, определяемые их предельными допустимыми значениями и сравнивающее их со значением величины, поступающей на вход устройства |

| Средство измерений | техническое средство, предназначенное для измерений и имеющее нормированные (установленные) метрологические характеристики (РМГ 29-2013) |

| Текущий ремонт второго объема (ТР-2) | ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса изделий с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, выполняемом в объеме, установленном в нормативно-технической документации (ГОСТ 18322-78) |

| Текущий ремонт первого объема (ТР-1) | ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей (ГОСТ 18322-78) |

| Техническое обслуживание | комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании (ГОСТ 18322-78) |

Сокращения

3.2. В настоящем Руководстве использованы следующие сокращения:

КР-1 – капитальный ремонт первого объема;

КТО – контрольно-технический осмотр;

СПС – специальный железнодорожный подвижной состав;

ТО-1, ТО-2, ТО-3 – периодическое техническое обслуживание;

ТР-1 – текущий ремонт первого объема;

ТР-2 – текущий ремонт второго объема.

4. Общие положения

4.1. Для обеспечения надежной работы букс СПС проводится их осмотр, ревизия и ремонт.

4.2. Наружный осмотр букс производится при осмотре колесных пар под СПС, находящимся в эксплуатации, при проведении технических обслуживаний и текущего ремонта первого объема.

Наружный осмотр букс под СПС, находящимся в эксплуатации, при ежесменных технических обслуживаниях, ТО-1, ТО-2 (ТО-3) производится машинистами (водителями) и помощниками машинистов (водителей) СПС.

При обнаружении подозрительных дефектов, указанных в разделе 7 настоящего Руководства, а также при проведении контрольно-технического осмотра (КТО), текущего ремонта первого объема (ТР-1) осмотр букс под СПС необходимо выполнить с привлечением работников эксплуатационных или ремонтных предприятий под непосредственным руководством и контролем работника, имеющего право на производство освидетельствования колесных пар.

Машинисты (водители) и помощники машинистов (водителей) СПС должны изучить пункты 3.2, 4.1, 4.2, 7.1, 7.2, 7.3, 7.4, 7.5, 7.6, 7.7 настоящего Руководства и пункты 6.1, 6.2, 6.5, 6.6, 6.7, 7.1, 7.2, 7.3, 10.3, приложение № 1 Руководства по формированию, освидетельствованию, ремонту и осмотру колесных пар специального подвижного состава.

4.3. Лица, осуществляющие изготовление, ревизию и ремонт букс, обязаны изучить настоящее Руководство, а также Руководство по формированию, освидетельствованию, ремонту и осмотру колесных пар специального подвижного состава и пройти проверку знаний.

Изучение настоящего Руководства и Руководства по формированию, освидетельствованию, ремонту и осмотру колесных пар специального подвижного состава в обязательном порядке должны включаться в план проведения технической учебы на каждый календарный год. Порядок и правила организации технической учебы установлены СТО РЖД 08.020-2014.

Перечень категорий работников, подлежащих обучению, а также порядок и периодичность проверки знаний устанавливаются локальными нормативными актами филиалов, принимаемыми в соответствии с СТО РЖД 08.020-2014.

При выполнении ревизии букс необходимо пользоваться конструкторской и ремонтной документацией для конкретных машин.

4.4. Демонтаж и монтаж букс, а также ремонт подшипников должен производиться на производственных участках или цехах (далее – участках), оборудованных подъемно-транспортными средствами и оснащенных средствами измерения, средствами допускового контроля, приспособлениями, инструментом и оборудованием, приведенными в приложении № 2 к настоящему Руководству, с учетом выполняемых видов работ и типов ремонтируемых букс. Требования, предъявляемые к участку по ревизии букс и ремонту подшипников, приведены в приложении № 3 к настоящему Руководству. Для проведения полной ревизии букс и ремонта подшипников участок должен иметь разрешение на право проведения полного освидетельствования колесных пар. Для проведения промежуточной ревизии букс участок должен иметь разрешение на право проведения обыкновенного освидетельствования колесных пар.

4.5. Измерять детали буксовых узлов, вымытые в моечных машинах, а также производить сборку подшипников разрешается только после их остывания до температуры окружающего воздуха.

4.6. Смазывание буксовых подшипников следует производить согласно требованиям конструкторской документации на буксы.

Для смазывания подшипников, установленных в буксах СПС, применяются железнодорожные смазки ЛЗ-ЦНИИ ГОСТ 19791-74 и ЛЗ-ЦНИИ(У) ТУ 0254-013-00148820-99.

Для смазывания подшипников, установленных в буксах тяговых модулей и тягово-энергетических секций, применяется смазка пластичная БУКСОЛ ТУ 0254-107-01124328-01.

Особенности применения препарата-модификатора ЭМПи-1 приведены в приложении № 4 к настоящему Руководству.

К использованию допускается смазка, имеющая сертификат завода-изготовителя, подтверждающий, что она соответствует требованиям, установленным ГОСТ или ТУ.

Упаковка, транспортирование и маркировка смазочных материалов должны соответствовать требованиям ГОСТ 1510-84. Проверка упаковки и маркировки производится внешним осмотром.

Смазочные материалы должны храниться в соответствии с рекомендациями предприятия-изготовителя, действующими стандартами или техническими условиями.

От каждой партии смазочных материалов, поступивших на ремонтное предприятие, отбирается проба для проведения анализа смазки на соответствие ее требованиям стандартов или технических условий в аккредитованной химико-технической лаборатории. Контроль качества смазок производят по следующим показателям: внешний вид, температура каплепадения, массовая доля свободной щелочи, массовая доля механических примесей, коллоидная стабильность, пенетрация, массовая доля воды, коррозионное воздействие на металлы.

При отрицательном результате анализа составляется акт рекламации, партия смазки возвращается предприятию-изготовителю.

4.7. Перед заправкой в буксы для создания однородности смазку пропускают через аппарат для перемешивания (гомогенизатор).

4.8. Подшипники кассетного типа поступают на ремонтные предприятия заправленными специальной смазкой. Смазка закладывается предприятием-изготовителем на весь период эксплуатации подшипников.

4.9. При выполнении сварочных работ на машинах или их ходовых частях, заземление должно быть сделано непосредственно у места сварки, чтобы не допустить прохождение электрического тока через буксу. При этом запрещается использовать рельсы в качестве обратного провода. Подвод тока должен осуществляться по двухпроводной схеме с присоединением обратного провода от источников питания дуги непосредственно вблизи места сварки с обеспечением надежного контакта. Во всех случаях сварочные машины и трансформаторы должны быть тщательно изолированы от рельсовых путей.

Сварка на корпусах и крышках букс должна производиться до сборки их с подшипниками.

Сварочные работы должны производиться в соответствии с требованиями Инструкции по сварочным и наплавочным работам при ремонте путевых машин № ЦП/4292.

При выполнении сварочных работ на машинах с нарушением выше изложенных требований буксы должны быть подвергнуты полной ревизии.

4.10. Если подкатываемая колесная пара не была в эксплуатации более двух лет после формирования, последнего полного или обыкновенного освидетельствования, то должно быть произведено обыкновенное освидетельствование с промежуточной ревизией букс.

Если колесная пара была подкачена под СПС, но машина не была в эксплуатации более двух лет, то колесную пару необходимо выкатить, провести обыкновенное освидетельствование с промежуточной ревизией букс и подкатку колесной пары под СПС.

При обнаружении недопустимых дефектов, указанных в подразделе «Промежуточная ревизия» настоящего Руководства, произвести полную ревизию букс.

4.11. Перед постановкой колесной пары в сборе с буксами на хранение буксы должны быть провернуты вокруг шейки оси от 15 до 20 раз. Аналогичное проворачивание букс необходимо производить каждые шесть месяцев хранения.

При хранении колесных пар в сборе с буксами должны быть исключены произвольный перекат и касание колесных пар между собой.

Колесные пары в сборе с буксами должны храниться на приспособленных площадках, на рельсовых путях, с разделением на отремонтированные и поступившие в ремонт.

4.12. При производстве работ по осмотру, ревизии и ремонту букс должны выполняться требования безопасности, оговоренные инструкциями или руководствами на проведение указанных работ, а также требования безопасности, принятые на ремонтных предприятиях.

4.13. На предприятии, производящем осмотр, ревизию и ремонт букс, должен вестись Журнал монтажа роликовых подшипников букс СПС, а также журналы формы ВУ-91, ВУ-92, ВУ-93, приведенные в приложениях № 5, № 6, № 7, № 8 к настоящему Руководству. Порядок ведения журналов и сроки их хранения определены Инструктивными указаниями о порядке составления отчетных и учетных форм по вагонному хозяйству, изданными Управлением статистического учета и отчетности МПС, 1980 г.

4.14. При направлении колесных пар в ремонт ремонтному предприятию одновременно передаются формуляры колесных пар.

4.15. При демонтаже датчика оборотов колеса системы обеспечения безопасности движения необходимо исключить попадание в буксу загрязнений и влаги. С этой целью необходимо использовать технологическую заглушку, изготовленную из листовой стали толщиной не менее 1 мм. На внутреннюю поверхность заглушки перед установкой на буксу необходимо нанести слой буксовой смазки.

5. Требования по технике безопасности и охрана окружающей среды

5.1. При ревизии и ремонте букс колесных пар следует руководствоваться системой стандартов безопасности труда и инструкциями по технике безопасности, утвержденными в установленном порядке.

5.2. Безопасность при ревизии и ремонте букс колесных пар обеспечивают соответствием производственных процессов – ГОСТ 12.3.002-2014, режимов работы производственного оборудования – ГОСТ 12.2.003-91, режимов пожарной безопасности – ГОСТ 12.1.004-91, режимов электробезопасности – ГОСТ 12.1.019-2009, способов безопасного производства погрузо-разгрузочных работ – ГОСТ 12.3.020-80, требований санитарной безопасности – ГОСТ 12.1.005-88 и ГОСТ 12.1.003-2014 или документами с аналогичными требованиями, принятыми железнодорожными администрациями, или законодательными актами.

5.3. Конструкция букс колесных пар и применяемые в них материалы при соблюдении правил эксплуатации, обслуживания и ремонта не должны допускать загрязнения окружающей среды твердыми, жидкими и газообразными веществами.

5.4. Утилизацию деталей и узлов букс колесных пар проводят в порядке, установленном законодательными актами и железнодорожными администрациями.

6. Конструктивные особенности и основные технические данные букс

6.1. В буксах СПС применяются роликовые подшипники с двумя способами посадки их на шейку оси колесной пары:

а) посадка с натягом, при которой внутреннее кольцо подшипника устанавливается с натягом непосредственно на шейку оси;

б) втулочная посадка, при которой между шейкой оси и внутренним кольцом подшипника запрессовывается разрезная закрепительная втулка.

6.2. В СПС используются следующие типы букс:

а) с двумя цилиндрическими роликовыми подшипниками на посадке с натягом (рисунки 1; 2; 3; 4; 5; 6; 7; 8);

б) с двумя коническими роликовыми подшипниками на посадке с натягом (рисунки 9; 10);

в) с одним цилиндрическим и одним сферическим двухрядным роликовым подшипниками, установленными на шейке оси на втулочной посадке (рисунок 11);

г) с двумя двухрядными сферическими роликовыми подшипниками, установленными на шейке оси на втулочной посадке (рисунок 12);

д) с одним сферическим двухрядным роликовым подшипником, установленным на шейке оси на втулочной посадке (рисунок 13);

е) с одним двухрядным сферическим роликовым подшипником на посадке с натягом (рисунок 14, 17);

ж) с одним коническим роликовым подшипником кассетного типа (рисунок 16).

6.3. Крепление подшипников на оси колесной пары производится различными способами: торцевой гайкой, торцевой шайбой (торцевой крышкой), торцевым упором и пружиной, упорным шариковым подшипником, радиальным шариковым подшипником и торцевой шайбой.

6.4. На буксах машин, оборудованных системой безопасности движения, устанавливают датчик оборотов колеса (рисунок 15).

6.5. Применяемость типов букс на СПС с указанием способов крепления подшипников приведена в таблице 1 настоящего Руководства.

ПРИМЕНЯЕМОСТЬ

типов букс СПС

С двумя цилиндрическими роликовыми подшипниками на посадке с натягом

| Обозначение подшипников | Применяемость | Торцевое крепление подшипников | |

| передний | задний | ||

| 52624 ГОСТ 8328-75 | 42624 ГОСТ 8328-75 | УК-25/9 с № 1 по № 181; МПД с № 1 по № 312; ДГКу | торцевой (осевой) гайкой (рисунок 1) (ОТ-400, АДЭ-1 с № 55, ПРСМ-4 с № 125 – торцевой шайбой) |

| 20-52624Л 20-52624ЛМ ТУ 37.006.048-73 30-232726Е ГОСТ 18572-2014 | 20-42624Л 20-42624ЛМ ТУ 37.006.048-73 30-42726Е ГОСТ 18572-2014 | ДГКу-5; МПТ-4; МПТ-6; МПТ-Г-2; РОМ-3; РОМ-3М; РОМ-4; ПМГ | |

| 30-52624ЛМ ТУ ВНИПП. 048-1-00 | 30-42624ЛМ ТУ ВНИПП. 048-1-00 | ПРСМ-4; АДЭ-1; АДЭ-1МТ; СП-93Р; АДЭ-2С | |

| 30-232726Л1М ТУ ВНИПП. 048-1-00 | 30-42726ЛМ ТУ ВНИПП. 048-1-00 | МПД-2; СМ-5; ОТ-400 | |

| 30-232726Е2М ТУ ВНИПП. 048-1-00 | 30-42726Е2М ТУ ВНИПП. 048-1-00 | КЖ-462; КЖ-472; КЖ-562; КЖ-662; КЖС-16; МС-1; МС-1Г; МС-2; АВФ-1; АВФ-1М.2; ССММКС; УСММКС; ДРНЖ; РНЖ; ДНЖ | |

| 30-232726Л4М ТУ ВНИПП. 048-1-00 | 30-42726Л4М ТУ ВНИПП. 048-1-00 | КЖ-1572; КЖ-1572Б | |

| 30-32726Е ГОСТ 18572-2014 | 30-32726Е ГОСТ 18572-2014 | МПТ-4; МПТ-6; ПМГ; АДМ-1.3; АДМ-1.5; АДМскм; АДМс; АДМ-1М; АДМ-1С | торцевым упором с подшипником (рисунок 2) |

| 20-32520ЛМ 20-32520ЕМ НО-32520ЕМ ГОСТ 8328-75 | 20-42520ЛМ 20-42520ЕМ НО-42520ЕМ ГОСТ 8328-75 | ВПР-02; ВПРС-02; ПБ; ДСП; ДСП-С; АСГ-30П; РБ; ВПР-02М; ВПРС-03; ВПРС-03.3; ВПР-04 | |

| WJP 130×240 GERMANY 97SB | WJ 130×240 GERMANY 97SB | RR48; RR16 | |

| UD62.2610 NJ2224-E-M6-C4-SQ2 | UD62.2618 NJP2224-E-M6-C4-SQ2 | Дуоматик 09-32; ПМА-1 до № 15; ПМА-С до № 4; Унимат 08-275; Динамик 09-3Х | |

| 30-52626ЛМ ГОСТ 8328-75 | 30-42626ЛМ ГОСТ 8328-75 | УК-25/9-18 с № 724; УК25 СП с № 22; ППК2Б(2В) с № 29; ТЭУ-400 с № 23; ПТМ-630 с № 11; МПД с 2006г. | |

| 30-232726Е2М 36-232726Е2М ТУ37.006.048-73 | 30-42726Е2М 36-42726Е2М ТУ37.006.048-73 | ||

| 30-52626М ГОСТ 8328-75 | 30-42626М ГОСТ 8328-75 | ||

| 30-232726Л4М ТУ ВНИПП. 048-1-00 | 30-42726Л4М ТУ ВНИПП. 048-1-00 | ||

| 30-232726Е2М ТУ ВНИПП. 048-1-00 | 30-42726Е2М ТУ ВНИПП. 048-1-00 | ||

| 32524 / 32524ЛМ ГОСТ 8328-75 | 32524 / 32524ЛМ ГОСТ 8328-75 | АМ-3; АМД-3 | осевым упором и пружиной (рисунок 4) |

| 30-32532Л1М ГОСТ 8328-75 | 30-32532Л1М ГОСТ 8328-75 | УТМ-1; УТМ-2; УТМ-2М; ТЭС ПСС-1; ТЭС-1000; УТМ-1А; РШП-48К; АС-3; ТЭУ-630 на челюстных тележках | то же (рисунок 5) |

| 20-32222 20-32222ЛМ 20-32222ЕМ ГОСТ 8328-75 | 20-32222 20-32222ЛМ 20-32222ЕМ ГОСТ 8328-75 | ПБ-01 | упорным шариковым подшипником (рисунок 6) |

| 30-32532Л1М ГОСТ 8328-75 | 30-32532Л1М ГОСТ 8328-75 | АС-4МУ; АС-5Д | упорным шариковым подшипником (рисунок 7) |

| 30-32532Л1М ГОСТ 8328-75 | 30-32532Л1М ГОСТ 8328-75 | АС-4; ТЭУ-630; АС-3М; УТМ-5 | радиальным шариковым подшипником и торцевой шайбой (рисунок 8) |

| Тип буксы | Обозначение подшипников | Применяемость | Торцевое крепление подшипников | |

| передний | задний | |||

| С двумя коническими роликовыми подшипниками на посадке с натягом | 7818 ТУ 3402-Ж-73 | 7818 ТУ 3402-Ж-73 | АС-1; АС-1А; АГМу | торцевой гайкой (рисунок 9) |

| 7818М (нестандартный) | 7818М (нестандартный) | УП-2; УП-3; УП-3М; УП-4; АГМС; АГД-1; АГД-1М | ||

| 7522 ТУ 37.006.162-89 7522А ГОСТ 27365-87 | 7522 ТУ 37.006.162-89 7522А ГОСТ 27365-87 | |||

| С одним цилиндрическим и одним сферическим роликовыми подшипниками на втулочной посадке | 72727Л2 | 10-73727 ТУ ВНИПП. 051-99 | ПРСМ-3; УК-25/9-18; МПД с № 313; УК-25/9 с № 182 | осевой гайкой (рисунок 11) |

| С двумя сферическими роликовыми подшипниками на втулочной посадке | 10-73727 ТУ ВНИПП. 051-99 | 10-73727 ТУ ВНИПП. 051-99 | ТЭУ-400 с №1 по №22; ПТМ-630 с №1 по №10; УК-25СП с №1 по №21; УК-25/9-18; ППК-2В с №1 по №28 | осевой гайкой (рисунок 12) |

| С одним двухрядным сферическим роликовым подшипником на втулочной посадке | 23 226 ESK. TVPB.C3 или 30.3153226 Н ГОСТ 24696-81 | — | РМ76; РМ80 | торцевой шайбой (рисунок 13) |

| С одним двухрядным сферическим роликовым подшипником на посадке с натягом | 30-3626Н ГОСТ 5721-75 | — | МДС | осевой гайкой (рисунок 14) |

| С одним коническим роликовым подшипником кассетного типа | UD62.5610-DB или TBU150х250х160 (RUM226B1H) ТУ БРЕНКО 840-462869-567-09 | — | Динамик 09-3Х; Унимат 08-475; РМ-2002; РМ-2012; РМ-95; ПУМА-2012; Унимат 08-475/4S; Унимат 08-475/4S Динамик | торцевой крышкой (рисунок 16) |

| С одним двухрядным сферическим роликовым подшипником на посадке с натягом | SKF 23234 | — | СЧ-1000 | без торцевого крепления (рисунок 17) |

6.6. Изменения, вносимые в конструкцию букс, а также вновь разрабатываемые конструкции букс должны быть оформлены в установленном порядке.

6.7. Подшипники, установленные в буксах СПС, должны изготавливаться в соответствии с требованиями стандартов и технических условий, указанных в таблице 1.

6.8. В буксах СПС применяются подшипники следующих типов:

а) роликовые радиальные с короткими цилиндрическими роликами однорядные на посадке с натягом;

б) роликовые радиальные с короткими цилиндрическими роликами на втулочной посадке;

в) роликовые радиальные сферические двухрядные с коническим отверстием внутреннего кольца на втулочной посадке;

г) роликовые конические однорядные на посадке с натягом;

д) роликовые радиальные сферические двухрядные на посадке с натягом;

е) роликовые конические кассетного типа.

Кроме того, в буксах в качестве подшипников, воспринимающих осевые нагрузки, применятся шариковые подшипники радиальные однорядные и упорные.

6.9. Буксовый подшипник, расположенный у торца оси, считается передним, а подшипник, расположенный у галтели шейки оси, – задним.

6.10. Основные параметры роликовых подшипников, применяемых в буксах СПС, приведены в разделе 14 настоящего Руководства.

6.11. На буксовых подшипниках должна быть нанесена маркировка их условного обозначения в соответствии с требованиями ГОСТ 520-2011, ГОСТ 3189-89 и ТУ ВНИПП. 048-1-00.

Значения дополнительных знаков при условном обозначении отечественных подшипников приведены в приложении № 9 к настоящему Руководству.

На отремонтированные подшипники наносится дополнительная маркировка в соответствии с требованиями подраздела «Приемка и учет отремонтированных подшипников» настоящего Руководства.

6.12. На рисунках 1 – 17 показаны различные типовые конструктивные исполнения букс СПС. Конструктивные исполнения букс конкретных машин могут отличаться от типовых.

Рисунок 1 – Букса с двумя цилиндрическими роликовыми подшипниками

на посадке с натягом и креплением торцевой гайкой

1 – крышка смотровая, 2 – пластина стопорная, 3 – гайка торцевая, 4 – крышка крепительная, 5 – корпус буксы, 6,9 – подшипники цилиндрические, 7,8 – кольца дистанционные, 10 – кольцо упорное, 11 – воротник лабиринтный, 12 – ось колесной пары

Рисунок 2 – Букса с двумя цилиндрическими роликовыми подшипниками

на посадке с натягом и торцевым упором с упорным подшипником

1 – ось колесной пары, 2 – воротник, 3 – букса, 4 – подшипники цилиндрические, 5, 6 – кольца, 7 – подшипник шариковый упорный, 8 – опора, 9 – упор, 10, 12 – пружины, 11 – фланец, 13 – крышка

Рисунок 3 – Букса с двумя цилиндрическими роликовыми подшипниками

на посадке с натягом и креплением торцевой шайбой

1 – ось колесной пары, 2 – воротник лабиринтный, 3 – манжета (уплотнительное кольцо) , 4,5 – подшипники цилиндрические, 6 – корпус буксы, 7 – кольцо упорное, 8 – крышка крепительная, 9 – шайба торцевая, 10 – шайба стопорная, 11 – болт, 12 – проволока вязальная

Рисунок 4 – Букса с двумя цилиндрическими роликовыми подшипниками

на посадке с натягом и осевым упором

1 – ось колесной пары, 2 – уплотнитель, 3 – крышка буксы задняя, 4,6 – подшипники цилиндрические, 5 – амортизатор, 7 – корпус буксы, 8 – крышка буксы, 9 – осевой упор, 10 – шайба регулировочная, 11 – пружина, 12 – платик, 13 – шпонка, 14,16 – кольцо стопорное, 15 – прокладка

Рисунок 5 – Букса с двумя цилиндрическими роликовыми подшипниками

на посадке с натягом и осевым упором

1 – корпус осевого упора, 2 – упор осевой, 3 – крышка буксы, 4 – кольцо стопорное, 5,8 – подшипники цилиндрические, 6,7 – кольца дистанционные, 9 – корпус буксы, 10 – опора балансира, 11 – арка, 12 – крышка лабиринтная, 13 – кольцо лабиринтное, 14 – ось колесной пары, 15 – пружина, 16 – фитиль, 17 – прокладка, 18 – прокладка регулировочная

Рисунок 6 – Букса с двумя цилиндрическими роликовыми подшипниками

на посадке с натягом и упорным шариковым подшипником

1 – крышка, 2 – пружина, 3,5 – стакан, 4 – подшипник шариковый, 6 – шайба упорная, 7 – кольцо, 8 – корпус буксы, 9,12 – подшипники цилиндрические, 10,11 – кольца дистанционные, 13 – манжета, 14 – лабиринтное кольцо, 15 – ось колесной пары, 16,17 – кольца стопорные

Рисунок 7 – Букса с двумя цилиндрическими роликовыми подшипниками

на посадке с натягом и упорным шариковым подшипником

1 – крышка лабиринтная, 2 – роликоподшипник цилиндрический, 3,4 – кольца дистанционные, 5 – корпус буксы, 6 – кольцо стопорное, 7 – прокладка, 8 – крышка передняя с осевым упором в сборе, 9 – шарикоподшипник упорный, 10 – проволока вязальная, 11,12,15,16 – болты и шайбы пружинные, 13 – пробка, 14 – кольцо лабиринтное, 17 – стопорная пластина

Рисунок 8 – Букса с двумя цилиндрическими роликовыми подшипниками

на посадке с натягом, радиальным шариковым подшипником и креплением торцевой шайбой

1 – крышка крепительная, 2 – шайба, 3 – подшипник шариковый, 4,7 – подшипники цилиндрические, 5,6 – кольца дистанционные, 8 – корпус буксы, 9 – крышка задняя, 10 – лабиринтное кольцо, 11 – ось колесной пары, 12 – прокладка

Рисунок 9 – Букса с двумя коническими роликовыми подшипниками

на посадке с натягом и креплением торцевой гайкой

1 – ось колесной пары, 2 – кольцо осевое, 3 – кольцо уплотнительное, 4 – крышка задняя, 5,8 – подшипники конические,

6 – кольцо распорное, 7 – корпус буксы, 9 – гайка, 10 – крышка крепительная, 11 – масленка, 12 – замок

Рисунок 10 – Букса с двумя коническими роликовыми подшипниками

на посадке с натягом и креплением торцевой шайбой

1 – ось колесной пары, 2 – кольцо осевое, 3 – кольцо уплотнительное, 4 – крышка задняя, 5,8 – подшипники конические, 6 – кольцо дистанционное, 7 – корпус буксы, 9 – кольцо упорное, 10 – шайба торцевая, 11 – крышка крепительная, 12 – замок

Рисунок 11 – Букса с цилиндрическим и сферическим роликовыми подшипниками

на втулочной посадке с креплением осевой гайкой

1 – крышка смотровая, 2 – планка стопорная, 3 – гайка осевая, 4 – крышка крепительная, 5 – подшипник цилиндрический, 6 – корпус буксы, 7 – кольцо дистанционное, 8 – подшипник роликовый сферический, 9 – кольцо уплотнительное, 10 – воротник уплотняющий, 11 – ось колесной пары

Рисунок 12 – Букса с двумя сферическими роликовыми подшипниками

на втулочной посадке с креплением осевой гайкой

1 – крышка смотровая, 2 – гайка осевая, 3 – крышка, 4,7 – подшипники сферические, 5 – корпус буксы, 6 – прокладка, 8 – кольцо уплотнительное, 9 – лабиринтное кольцо, 10 – ось колесной пары

Рисунок 13 – Букса с одним сферическим двухрядным роликовым

подшипником на втулочной посадке с креплением торцевой шайбой

1 – крышка крепительная, 2 – прокладка, 3 – шайба осевая, 4 – втулка закрепительная, 5 – продольная балка тележки, 6 – подшипник роликовый сферический, 7 – кольцо уплотнительное, 8 – кольцо, 9 – крышка с лабиринтным уплотнением, 10 – лабиринтное кольцо, 11 – ось колесной пары, 12 – болт, 13 – гайка, 14 – шплинт, 15 – пробка

Рисунок 14 – Букса с одним двухрядным сферическим роликовым подшипником

на посадке с натягом и креплением осевой гайкой

1 – ось, 2 – воротник, 3 – крышка, 4 – кольцо, 5 – крышка крепительная, 6 – крышка, 7 – прокладка, 8 – болт, 9 – шайба, 10 – гайка, 11 – болт, 12 – шайба, 13 – манжета, 14 – подшипник

Рисунок 15 – Букса с приводом датчика оборотов колеса

1 – корпус буксы, 2 – воротник, 3 – крышка, 4 – кольцо упорное, 5 – шайба, 6 – заглушка, 7 – бирка, 8 – болт, 9 – шайба, 10 – болт, 11 – кольцо, 12 – манжета, 13 – проволока, 14, 15 – подшипник, 16 – прокладка, 17 – болт, 18 – фланец, 19 – болт, 20 – гайка, 21 – шайба, 22 – шплинт

Рисунок 16 – Букса с одним коническим роликовым подшипником кассетного типа

1 – воротник, 2 – корпус буксы, 3 – уплотнение, 4 – конический роликовый подшипник, 5 – крышка, 6 – стопорная шайба, 7 – винт, 8 – крышка подшипника, 9 – упор

Возможные неисправности подшипников, корпуса буксы, оси и условия их дальнейшего использования

Рисунок 17 – Букса с одним двухрядным сферическим роликовым подшипником

на посадке с натягом без торцевого крепления

1 – ось, 2 – подшипник, 3 – воротник, 4 – кольцо уплотнительное, 5 – кольцо,

6 – крышка задняя, 7 – корпус буксы, 8 – прокладка, 9 – крышка передняя

7. Виды, сроки и порядок осмотра и ревизии букс

Виды осмотра и ревизий

7.1. Для букс СПС устанавливаются следующие виды осмотра и ревизий:

а) наружный осмотр;

б) промежуточная ревизия;

в) полная ревизия.

Наружный осмотр

7.2. Наружный осмотр букс производится при ежесменном и периодическом техническом обслуживании машины, контрольно-техническом осмотре (КТО), текущем ремонте первого объема (ТР-1) и обточке колесных пар без выкатки из-под машины. Наружный осмотр букс проводится без выкатки колесных пар и вскрытия смотровых и крепительных крышек.

7.3. При наружном осмотре проверяется:

а) отсутствие трещин в корпусе и крышках буксы;

б) надежность крепления болтов;

в) отсутствие следов утечки смазки;

г) отсутствие сдвига корпуса буксы вдоль шейки оси;

д) температура нагрева буксы при остановках и после прибытия машины с места производства работ;

е) уровень масла в полости осевого упора трения скольжения через заливную пробку с периодичностью в соответствии с требованиями Руководств по эксплуатации универсальных тяговых модулей и тягово-энергетических машин.

7.4. Повышенный нагрев буксы может происходить из-за неисправности подшипников, отсутствия смазки или плохого качества смазки, переполнения буксы смазкой, попадания в подшипники посторонних тел, а также из-за неправильной сборки подшипников или буксы.

В эксплуатации допускается превышение температуры верхней части корпуса буксы над температурой окружающего воздуха не более 60 ºС, при этом температура верхней части корпуса буксы не должна быть более 70 ºС.

Рекомендуется измерять температуру корпуса буксы с помощью бесконтактных измерителей температуры.

7.5. Обнаруженные при осмотре незатянутые болты подтянуть.

7.6. При обнаружении недопустимых дефектов: трещин, следов утечки смазки, чрезмерного нагрева, сдвига корпуса буксы вдоль шейки оси – произвести полную ревизию обеих букс.

7.7. При проведении текущего ремонта первого объема (ТР-1) машины необходимо выполнить работы по наружному осмотру букс, проверку и при необходимости регулировку осевого разбега колесных пар с осевым упором трения скольжения в соответствии с требованиями Руководств по эксплуатации универсальных тяговых модулей и тягово-энергетических машин, а также выполнить дополнительные работы. Дополнительные работы на буксах, находящихся на гарантии завода-изготовителя или ремонтного предприятия, при проведении ТР-1 машины допускается не выполнять.

Дополнительные работы:

а) демонтаж в зависимости от конструкции смотровой или крепительной крышки;

б) анализ состояния смазки;

в) осмотр вскрытой буксы и демонтированных деталей;

г) монтаж снятых деталей;

д) установка пломб;

е) запись «Осмотр с дополнительными работами» в формуляре колесной пары.

Дополнительные работы при проведении ТР-1 машины необходимо выполнять последовательно, переходя от одной буксы к другой. Вскрывать одновременно все буксы машины не допускается.

Промежуточная ревизия

7.8. Промежуточная ревизия букс производится:

а) при текущем ремонте СПС второго объема (ТР-2);

б) при обыкновенном освидетельствовании колесных пар;

в) при обточке колесных пар с выкаткой из-под машины;

г) в случае если подкатываемая колесная пара не была в эксплуатации более двух лет после формирования, последнего полного или обыкновенного освидетельствования;

д) в случае если колесная пара была подкачена под СПС, но машина не была в эксплуатации более двух лет;

е) при недопустимых дефектах, обнаруженных при наружном осмотре;

ж) по отдельным указаниям ОАО «РЖД» как профилактическое мероприятие по обеспечению безопасности движения.

При промежуточной ревизии буксы выполняется:

а) выкатка колесной пары;

б) проворачивание буксы (буксовых подшипников кассетного типа);

в) демонтаж в зависимости от конструкции осевого упора, смотровой или крепительной крышки;

г) анализ состояния смазки;

д) осмотр вскрытой буксы и демонтированных деталей;

е) проверка надежности торцевого крепления буксовых подшипников;

ж) магнитное дефектоскопирование стопорных планок в случае их демонтажа;

з) добавление при необходимости свежей смазки;

и) монтаж снятых деталей;

к) измерение осевого разбега буксы (величины осевого зазора буксовых подшипников кассетного типа);

л) установка пломб;

м) запись в формуляре колесной пары и журнале формы ВУ-92.

При обнаружении недопустимых дефектов произвести их устранение, при необходимости произвести полную ревизию обеих букс.

7.9. После выкатки колесных пар перед проведением промежуточной ревизии буксы проворачивают для определения неисправностей. При вращении буксы с толчками и ненормальным шумом производится полная ревизия обеих букс.

Проворачивание буксовых подшипников кассетного типа выполнять вручную в следующей последовательности. Приложите усилие к наружному кольцу подшипника в направлении вниз к колесу колесной пары и вращайте наружное кольцо вправо – влево в пределах 90 градусов. Оцените состояние подшипника по его шумовой характеристике. Выполните проверку через каждые 90 градусов, сделав не менее двух полных оборотов наружного кольца подшипника вокруг шейки оси колесной пары. Выполните проверку, приложив усилие к наружному кольцу подшипника в направлении вниз от колеса колесной пары. Выполните проверки, провернув колесную пару на 120 и 240 градусов.

7.10. Для проведения промежуточной ревизии с буксы в зависимости от конструкции снимите осевой упор, специальную бирку, смотровую или крепительную крышку. Снятую бирку сохраните для последующей установки. Предварительно места прилегания крышек очистите от грязи и протрите. Необходимо соблюдать условия, исключающие попадание в буксу и снятую крышку загрязнений и влаги. Очистите переднюю часть корпуса буксы и снятую крышку от смазки, перекладывая ее в специальную тару.

7.11. Проверьте визуально состояние смазки после растирания небольшой порции смазки на тыльной стороне ладони или зеркале или суконном материале. Потемнение смазки не является браковочным признаком. При обнаружении в смазке механических примесей или воды произведите их количественное определение в химико-технической лаборатории. При содержании в смазке массовой доли механических примесей более 1 % или воды более 1 % произведите полную ревизию букс.

7.12. При хорошем состоянии смазки произведите дальнейший осмотр вскрытой буксы.

При осмотре проверьте:

а) состояние переднего подшипника;

б) состояние видимой внутренней поверхности корпуса буксы;

в) состояние и надежность крепления осевой гайки, торцевой шайбы, стопорной планки, деталей осевого упора.

7.13. Буксы, имеющие трещины, сколы на кольцах, сепараторе или роликах подшипника должны быть подвергнуты полной ревизии.

7.14. При хорошем состоянии переднего подшипника проверьте остукиванием надежность крепления осевой гайки, болтов крепления стопорной планки, болтов крепления торцевой шайбы, а также состояние проволоки, увязывающей болты.

При ослаблении хотя бы одного болта крепления стопорной планки, торцевой шайбы все болты выверните и снимите стопорную планку, торцевую шайбу. Визуально проверьте состояние резьбы отверстий в торце оси и состояние болтов. Болты с дефектами замените. При срыве, смятии не более 15 % рабочей длины резьбы в отверстии торца оси или тугом завертывании болта допускается резьбовое отверстие восстановить метчиком.

Надежность крепления осевой гайки проверить ударами слесарного молотка по оправке, установленной на одну из граней коронки или шлиц гайки. Проверку произвести в обе стороны вращения гайки. При ослаблении осевой гайки снять стопорную планку и отвернуть гайку. Стопорную планку продефектоскопировать. Снять упорное кольцо переднего подшипника, осмотреть детали подшипника. Визуально проверить состояние резьбы на конце оси и состояние гайки. Гайку с дефектами заменить на исправную. Исправную гайку подобрать по резьбе оси таким образом, чтобы вращение гайки по резьбе было легким от усилия руки.

7.15. В буксе с осевым упором трения скольжения проверьте состояние фитиля, торца оси и осевого упора. При повреждении или засаливании фитиль заменить. Риски, задиры на поверхности осевого упора и торца оси зачистите. Проверьте и при необходимости отрегулируйте осевой разбег колесных пар с осевым упором трения скольжения в соответствии с требованиями Руководств по эксплуатации универсальных тяговых модулей и тягово-энергетических машин.

7.16. При промежуточной ревизии букс, связанной с обточкой поверхности катания колес, снимите стопорные планки, торцевые шайбы, закрывающие центровые отверстия оси колесной пары. Стопорные планки продефектоскопировать. Установите технологические крышки с отверстием для прохода центра станка. Обточку поверхности катания колес без демонтажа букс производите в соответствии с требованиями Руководства по формированию, освидетельствованию, ремонту и осмотру колесных пар специального подвижного состава.

В случае если конструкция колесотокарного станка не позволяет произвести обточку поверхности катания колес без демонтажа букс, то необходимо произвести демонтаж корпусов букс с блоками подшипников для проведения обточки. При этом необходимо выполнить работы по промежуточной ревизии букс, а также выполнить дополнительные работы:

а) осмотр внутренних колец буксовых подшипников на шейках оси колесной пары;

б) осмотр роликов и сепараторов в видимой зоне;

в) осмотр лабиринтного кольца (воротника);

г) запись о проведении обточки с демонтажем корпусов букс в формуляре колесной пары и журнале формы ВУ-92.

7.17. После обточки колесной пары снимите технологические крышки. В буксах с осевой гайкой проверьте надежность крепления осевой гайки, установите стопорные планки. В буксах с торцевой шайбой установите торцевые шайбы и новые стопорные шайбы. Повторное использование стопорных шайб с загибаемыми на грани болтов краями не допускается.

7.18. В случае демонтажа деталей осевого крепления и последующей установки произведите их затяжку. Осевую гайку затяните при помощи специального стенда (гайковерта) или вручную гаечным ключом и молотком до получения металлического звука или инерционным ключом.

Болты крепления торцевой шайбы затяните равномерно при помощи динамометрического ключа. Момент затяжки болтов приведен в приложении № 10 к настоящему Руководству. При использовании четырех болтов крепления произведите дважды их затяжку крест-накрест, затяжку трех болтов произведите дважды по периметру.

7.19. В буксу добавьте свежую смазку в количестве от 1/3 до 2/3 свободного пространства передней части буксы в соответствии с требованиями чертежа. Не допускается смешивание в буксе смазок разного типа.

Установите в зависимости от конструкции буксы осевой упор, смотровую или крепительную крышку. Установку крышек производите в соответствии с требованиями раздела 11 настоящего Руководства. Установите пломбы в соответствии с требованиями чертежа.

7.20. Произведите измерение осевого разбега букс колесной пары. Осевой разбег буксы при промежуточной ревизии должен иметь значение, указанное в разделе 14 настоящего Руководства для полной ревизии букс.

Выполните проверку осевого зазора буксовых подшипников кассетного типа. Величина осевого зазора в подшипнике должна быть в пределах от 0,01 до 0,50 мм.

7.21. О проведенной промежуточной ревизии букс сделайте запись в журнале формы ВУ-92.

При заполнении журнала в графе 4 фиксируйте случаи ослабления торцевого крепления буксовых подшипников.

О проведенной промежуточной ревизии букс сделайте запись в формуляре колесной пары.

Полная ревизия

7.22. Полная ревизия букс производится:

а) при капитальном ремонте первого объема (КР-1) СПС, при увеличении межремонтной нормы до капитального ремонта первого объема;

б) при полном освидетельствовании колесных пар;

в) при недопустимых дефектах, обнаруженных при наружном осмотре;

г) при недопустимых дефектах, обнаруженных при промежуточной ревизии;

д) после крушений и аварий (всем колесным парам машины);

е) после схода колесной пары с рельсов (сошедшей колесной паре двухосной машины, всем колесным парам сошедшей тележки);

ж) при наличии на поверхности катания ползуна глубиной более 2 мм;

з) при выполнении сварочных работ на машине или ее ходовых частях с нарушением требований пункта 4.9 настоящего Руководства;

и) при отсутствии бирки на буксе или неясности клейм и знаков на бирке. Дату полной ревизии и номер предприятия устанавливают по формуляру колесной пары. При невозможности установления даты или номера предприятия производят полную ревизию букс.

При обнаружении недопустимых неисправностей одной буксы колесной пары произвести полную ревизию обеих букс.

7.23. При полной ревизии буксы выполняется:

а) демонтаж буксы;

б) демонтаж внутренних колец буксовых подшипников и лабиринтного кольца (воротника);

в) мойка подшипников, деталей буксы и колесной пары;

г) разборка буксовых подшипников за исключением клепаных, неразборных и кассетного типа;

д) осмотр, измерение и дефектоскопирование деталей подшипников, буксы и колесной пары;

е) ремонт;

ж) измерение радиального, осевого зазора подшипников и подбор подшипников по радиальному зазору;

з) монтаж буксы;

и) проворачивание буксы;

к) измерение осевого разбега буксы;

л) окрашивание буксы;

м) установка специальной бирки и пломб;

н) запись в формуляре колесной пары и Журнале монтажа роликовых подшипников букс СПС.

При капитальном ремонте первого объема (КР-1) СПС с буксами на конических роликовых подшипниках кассетного типа произвести демонтаж буксовых подшипников кассетного типа, их замену или ремонт в специализированных сервисных центрах предприятий-изготовителей подшипников.

Демонтаж, ремонт и монтаж букс должен производиться с выполнением требований разделов 8, 9, 10, 11 настоящего Руководства.

7.24. Произвести проверку магнитным дефектоскопом:

а) шеек и предподступичных частей оси колесной пары;

б) стопорных планок;

в) упорных, внутренних и наружных колец буксовых подшипников;

г) закрепительных втулок буксовых подшипников.

Проверку магнитным дефектоскопом производить в соответствии с требованиями Инструкции по магнитопорошковому контролю деталей и узлов локомотивов № ПКБ ЦТ.25.0164 или Инструкции по неразрушающему контролю деталей и узлов локомотивов и моторвагонного подвижного состава (Магнитопорошковый метод) № ЦТт-18/1 или Руководящего документа по магнитопорошковому методу неразрушающего контроля деталей вагонов № РД 32.159-2000.

Произвести проверку вихретоковым дефектоскопом латунных сепараторов и роликов буксовых подшипников.

Допускается внутренние и наружные кольца подшипников, упорные кольца проверять вихретоковым дефектоскопом.