Во всех отраслях промышленности и народного хозяйства постоянно применяется электродуговая или газовая сварка металлов. Каждый сварной шов требует определённой проверки качества. Однако требования всегда разные. Нельзя сравнивать подход к контролю качества сварных стыков трубопровода и, например, металлоизоляцию рентгенографического кабинета. К дефектоскопии сварных швов предъявляются повышенные требования в следующих отраслях:

- трубопроводы воды, нефти и газа;

- производство высоковольтных опор;

- машиностроении, авиации, судостроении;

- мостостроении.

- Какими способами определяют дефекты швов

- Классификация дефектов сварных соединений

- Классификация основных методов неразрушающего контроля

- Визуально-измерительный контроль (ВИК)

- Ультразвуковая диагностика или дефектоскопия (УЗД), либо ультразвуковой контроль (УЗК)

- Магнитная дефектоскопия

- Капиллярный контроль (цветная дефектоскопия)

- Радиографический контроль сварных швов (РК)

- Другие способы неразрушающего контроля

- Как это работает на практике

- Выводы

- 7. Методы контроля

- 7.1 Общие требования

- 7.2 Визуальный и измерительный контроль сварных соединений

- 7.3 Механические испытания

- 7.4 Испытание на стойкость к межкристаллитной коррозии

- 7.5 Металлографические исследования

- 7.6 Стилоскопирование

- 7.7 Радиографический и ультразвуковой контроль сварных соединений

- 7.8 Капиллярный и магнитопорошковый контроль

- 7.9 Определение содержания ферритной фазы

- 7.10 Контрольные сварные соединения

- 7.11 Испытание на прочность и герметичность

- 7.12 Контроль на герметичность

- 5. Изготовление

- 5.1 Общие требования

- 5.2 Корпусы

- 5.3 Днища

- 5.4 Фланцы

- 5.5 Штуцера, люки, укрепляющие кольца

- 5.6 Змеевики

- 5.10 Требования к качеству сварных соединений

- 5.11 Термическая обработка

- 📸 Видео

Видео:ЦВЕТНАЯ ДЕФЕКТОСКОПИЯ // КАК НАЙТИ ДЕФЕКТ // НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ // КАПИЛЛЯРНЫЙ МЕТОДСкачать

Какими способами определяют дефекты швов

Действующие отраслевые нормативные документы Российской Федерации (ГОСТ 3242-79) разделяет их на два вида:

- Разрушающие методы исследований, например, проведение механических испытаний, которые выполняют в лабораториях на разрывных машинах.

- НК или неразрушающие методы контроля. Применяются в лабораторных условиях и непосредственно на объектах. По совокупности технических и финансовых преимуществ, чаще всего применяются именно эти способы.

В этой публикации мы рассмотрим особенности НК сварных соединений, расскажем про классификацию контроля. Покажем порядок выбора способов на промышленных объектах.

Видео:Раздел II Урок №5. Проведение контроля.Скачать

Классификация дефектов сварных соединений

Брак, возникающий при сварке металлов, подробно описан в ГОСТ Р ИСО 6520-1-2012. Этим документом основывается общепринятая в России маркировка обозначения дефектов и даны официальные варианты перевода терминов на английский язык. Согласно данному ГОСТу составляются отчёты с общепринятыми наименованиями, которыми пользуются отечественные дефектоскописты, инженеры и сварщики. Дефекты сгруппированы по объединяющим параметрам, распределены по 6-ти группам:

- Трещины и микротрещины. На сварных швах встречаются:

- 1.1. продольные,

- 1.2. поперечные,

- 1.3. радиальные,

- 1.4. кратерные,

- 1.5. разветвленные,

- 1.6. разрозненные трещины.

- Полости, поры, усадки. Определены различия внутренних, внешних и сквозных пористостей сваренного металла. Обозначены признаки свищей и раковин различного происхождения, возникающих при работе.

- Твердые включения. Разделяются на:

- 3.1. шлаковые,

- 3.2. флюсовые,

- 3.3. оксидные,

- 3.4. инородные металлические вкрапления и скопления;

- 3.5. отдельно учитываются оксидные плёнки в металле шва, актуальные для алюминиевых сплавов.

- Несплавления и непровары.

- Отклонение формы и размера. Обширный раздел, который описывает подрезы, проплавы. Включает классификацию протеков, прожогов, смещений.

- Прочие дефекты сварных соединений.

Видео:Как производится рентген контроль сварных швов на производствеСкачать

Классификация основных методов неразрушающего контроля

Важно понимать, что не существует универсального способа выявлять и фиксировать дефекты сварных соединений. Промышленность предлагает комбинированные варианты контроля, использующие последние технологические разработки приборостроения и IT. Все нюансы в одной статье рассмотреть невозможно. Поэтому затронем только самые распространенные.

Визуально-измерительный контроль (ВИК)

Главный первичный способ неразрушающего контроля. Выполняется внешним осмотром с проведением измерений. В работе используются обычные измерительные приборы: рулетка, штангенциркуль, шаблон. Малозатратный вариант. Выявляют наружные дефекты:

- наличие шлака;

- брызги металла;

- ржавые и загрязненные участки;

- сквозные прожоги;

- подрезы;

- остатки флюса и др.

К этому разделу также относится визуально-оптический метод. Для проведения исследований используют увеличительные стекла или микроскопы. Это помогает обнаружить и отметить участки сварки с поверхностными дефектами.

Ультразвуковая диагностика или дефектоскопия (УЗД), либо ультразвуковой контроль (УЗК)

УЗД (УЗК) – это совокупность эхо-акустических методов неразрушающего контроля сварных соединений из любых материалов с помощью ультразвука. При использовании этого способа применяют УЗ преобразователь с дефектоскопом. Этими приборами определяют дефекты сварных швов. Они фиксируют разницу длины волн отраженного сигнала или импульса от разнородных по плотности составов или пустот.

Ультразвуковая дефектоскопия не уступает возможностям рентгеновской диагностики, проводимой гамма-излучением, но при этом проще в работе, не наносит вред окружающим зону контроля людям. Это сочетание вывело УЗД в лидеры методов проверок.

Магнитная дефектоскопия

Среди вариантов неразрушающего контроля сварных соединений отдельно стоит МПД – магнитопорошковый способ дефектоскопии сварных швов, как доступный и популярный метод.

В основе лежит физическое свойство искривления или преломления электромагнитного потока, проходящего через разнородные по составу среды. Визуализация дефектов на детали осуществляется с помощью цветного ферромагнитного порошка — сухого или суспензионно нанесенного. Намагниченный порошок равномерно распределяется по поверхности шва. Затем через него пропускают электромагнитное поле. Порошок выстраивается по направлению движения электромагнитных волн, повторяя их путь своим узором. Волны огибают отдельные по плотности места, а рисунок порошка демонстрирует места с изъянами.

МПД идентифицирует дефекты на поверхности и глубине в 2-3 мм. Они включают в себя:

- неметаллические вкрапления флюса, шлака;

- посторонние вплавления чужеродных металлов;

- непровары, несплавления;

- внутренние флокены;

- каверны с коррозионными язвами;

- пустоты и полости;

- волосовины;

- микротрещины.

Благодаря чёткой картинке магнитного поля все дефекты легко визуализируются и фиксируются фотографией, что позволяет сформировать отчёт с рекомендациями. При этом выявляются даже микроскопические трещины.

Выбирая этот способ, учитывайте, что МПД применяют только для проверок соединений ферромагнитных металлов (сталь, железо). Он не может применяться для исследований на немагнитных поверхностях, таких как алюминий, медные сплавы или хромоникелевые и хромомарганцевоникелевые сплавы нержавеющих сталей.

Капиллярный контроль (цветная дефектоскопия)

Основан на проникающей способности текучих жидкостей просачиваться через капилляры в твердых телах. Жидкости, которые применяют для проверки, принято называть пенетрантами — из-за способности протекать через микротрещины.

Раньше использовали поверхностный способ: смачивали керосином, а затем фиксировали протечки на обратной стороне проверяемой поверхности через капилляры по всей длине соединения. Теперь промышленность выпускает тестовые смеси с люминофорными подсветками, которые облегчают выявление дефектов. Они сокращают время на проверку герметичности, позволяют задокументировать наблюдения и составить план исправления дефектов.

Радиографический контроль сварных швов (РК)

Другое название — просвечивание рентгеновскими лучами. Это точный способ неразрушающего контроля. Дефектоскопист использует сложное радиографическое оборудование, чтобы изучить строение металла внутри шва и обнаружить скрытые полости, непровары или вкрапления. Исследования основаны на просвечивании соединения рентгеновскими лучами или гамма-лучами. Применяют, когда техническая документация и регламент не допускают даже малого процента брака. Минус этого способа — необходимость соблюдать дополнительную технику безопасности из-за наличия радиационного излучения.

Другие способы неразрушающего контроля

НК-методы контроля сварных соединений не ограничиваются описанными выше вариантами. Промышленные предприятия часто используют более сложные методики, создавая для этого отдельные цеховые лаборатории, для которых заказывают специальное диагностирующее оборудование. Особенно это касается крупных промышленных производств с автономными участками эксплуатации. Среди принятых в ГОСТах НК-методов обычно дополнительно используются:

- вихретоковый, при котором анализируется взаимодействие электромагнитных полей;

- тепловой, основанный на принципе преобразования инфракрасного излучения в видимый спектр;

- с использованием специальных приборов — микротвердометров;

- методы экспресс-контроля, например, TOFD (дифракционно-временной метод).

Как это работает на практике

На предприятиях обычно нерентабельно использовать сложные виды испытаний для проверки сварки металлов простых конструкций. Хватает первичных неразрушающих методов контроля: визуально-измерительного и капиллярного. Они проводятся бригадиром или мастером участка, а когда работу выполняет опытный сварщик, то полагаются на его знания с мастерством. Эти варианты не требуют покупки или аренды дефектоскопа и серьёзных знаний материалов у персонала.

К прочности сварных соединений предъявляются повышенные требования в тех случаях, когда это записано в техдокументации к объекту, где указано, что требуется проверка качества швов с экспертным заключением дефектоскописта. Без этого невозможно подписать акт приёмки-сдачи детали, узла или конструкции. Для заказа выполнения такой работы руководители объекта обращаются в сертифицированные лаборатории. В зависимости от требований, типа объекта, марок и толщины свариваемых сталей выбирается подходящий метод исследования. Стороны составляют план работ и подписывают договор.

Видео:Визуальный и измерительный контроль кольцевого стыкового сварного соединения | ВИКСкачать

Выводы

Современные неразрушающие методы контроля сварных соединений используют только обученные специалисты-дефектоскописты, допущенные к работе с диагностическим оборудованием. Руководство предприятий понимает, что экономить на проверках качества не получится. Масштабы случающихся катастроф превышают расходы на дефектоскопию, оснащение и подготовку персонала. Поэтому работа обученного персонала, осмысленное выполнение им требований нормативов, ГОСТов, СНиП, внутренних регламентирующих правил — основа инновационной промышленности XXI века. Советуем всем придерживаться этих правил и не надеяться на слепую удачу.

Видео:Видео-курс "Основы визуального и измерительного контроля"Скачать

7. Методы контроля

7.1 Общие требования

7.1.1 Геометрические размеры и форму поверхностей необходимо измерять с помощью средств, обеспечивающих погрешность не более 30 % установленного допуска на изготовление.

Габаритные размеры сосудов необходимо определять путем суммирования размеров входящих в них сборочных единиц и деталей.

7.1.2 Контроль качества поверхностей на отсутствие плен, закатов, расслоений, грубых рисок, трещин, снижающих качество и ухудшающих товарный вид. необходимо проводить путем визуального и измерительного контроля.

На поверхности сосуда не допускаются риски, царапины, вмятины и другие дефекты, превышающие требования стандартов или технических условий на поставку основного материала.Недопустимые дефекты исправляют в соответствии с 5.6.5.

7.1.3 Обязательную проверку наличия, содержания, мест расположения клейм на сварных швах и маркировки на готовом сосуде (самостоятельно поставляемых сборочных единицах и деталях) необходимо осуществлять визуальным осмотром.

7.1.4 Контроль качества сварных соединений необходимо проводить:

а) визуальным и измерительным контролем;

б) механическими испытаниями;

в) испытанием на стойкость к межкристаллитной коррозии;

г) металлографическими исследованиями;

д) стилоскопированием сварных швов;

е) ультразвуковым контролем;

ж) радиографическим контролем;

и) капиллярным или магнитопорошковым контролем;

к) другими методами (акустической эмиссией, люминесцентным контролем, определением содержания ферритной фазы и др.), если необходимо.

7.1.5 Окончательный контроль качества сварных соединений сосудов, подвергаемых термической обработке, необходимо проводить после термической обработки.

Для сварных соединений сосуда из низколегированных марганцовистых и марганцево-кремнистых сталей или двухслойных сталей с основным слоем из этих сталей, подвергаемых в процессе изготовления нормализации или закалке с отпуском, механические испытания и металлографические исследования допускается проводить до окончательной термической обработки (высокого отпуска).

При этом полученные положительные результаты механических испытаний необходимо считать окончательными.

7.1.6 Контроль комплектности, консервации, окраски, упаковки необходимо проводить путем сопоставления объема и качества выполненных работ с требованиями настоящего стандарта и технических условий.

7.1.7 Предприятие-изготовитель негабаритных сосудов, транспортируемых частями, должно провести контрольную сборку.

Допускается вместо сборки проводить контрольную проверку размеров стыкуемых частей при условии, что предприятие-изготовитель гарантирует собираемость сосуда.

7.1.8 В процессе изготовления сборочных единиц и деталей необходимо проверять на соответствие требованиям стандартов (технических условий) и проектной документации:

- состояние и качество свариваемых сборочных единиц и деталей и сварочных материалов;

- качество подготовки кромок и сборки под сварку;

- соблюдение технологического процесса сварки и термической обработки.

7.2 Визуальный и измерительный контроль сварных соединений

7.2.1 визуальный контроль и измерение сварных швов необходимо проводить после очистки швов и прилегающих к ним поверхностей основного металла от шлака, брызг и других загрязнений.

7.2.2 Обязательному визуальному и измерительному контролю подлежат все сварные швы в соответствии с действующей НТД и ГОСТ 3242 для выявления дефектов, выходящих на поверхность шва и не допустимых в соответствии с требованиями настоящего стандарта. Визуальный и измерительный контроль необходимо проводить в доступных местах с двух сторон по всей протяженности шва.

7.3 Механические испытания

7.3.1 Механическим испытаниям необходимо подвергать стыковые сварные соединения, определяющие прочность сосуда. К стыковым соединениям, определяющим прочность сосуда, следует относить продольные швы обечаек, хордовые и меридиональные швы выпуклых днищ. Механические испытания необходимо проводить на контрольных стыковых сварных соединениях в объеме, указанном в таблице 17.

7.3.2 Измерению твердости необходимо подвергать металл шва сварных соединений сосудов (работающих под давлением деталей) из сталей, указанных в таблице 14. и металл шва коррозионно-стойкого слоя в сварных соединениях из двухслойных сталей.

7.3.3 Допускается проводить измерение твердости металла шва на контрольных образцах, если невозможно его осуществить на готовом сосуде (детали). Твердость необходимо проверять не менее чем в трех точках поперек сварного соединения.

При получении неудовлетворительных результатов по какому-либо виду механических испытаний допускается проведение повторного испытания на удвоенном количестве образцов, вырезанных из того же контрольного сварного соединения, по тому виду механических испытаний, которые показали неудовлетворительные результаты. Если при повторном испытании получены неудовлетворительные результаты хотя бы на одном образце, сварное соединение считают непригодным.

Таблица 17. Объем механических испытаний контрольных сварных соединений

| Вид испытания | Группа сосуда | Количество образцов | Примечание | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Растяжение при температуре 20 °С | 1-5 | Две образца типов XII, XIII, XIV или XV по ГОСТ 6996 | Испытание на растяжение отдельных образцов из сварных трубных стыков можно заменить испытанием на растяжение целых стыков со снятым усилием | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изгиб при температуре 20 °С | 1-5 | Два образца типов XXVII. XXVIII по ГОСТ 6996 | Испытание сварных образцов труб внутренним диаметром до 100 мм и толщиной стенки до 12 мм может быть заменено испытанием на сплющивание по ГОСТ 6996 (образцы типов XXIX. XXX) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ударная вязкость на образцах KCV или KCU (при толщине металла не менее 12 мм) при температуре 20°С | 1-5 из сталей, склонных к тер- мическому воз- действию (12МХ, 12ХМ, 15Х5М и др.) | Три образца типа VI или IX по ГОСТ 6996 с надрезом по оси шва | Испытание на ударный изгиб зоны термического влияния проводят на сварных соединениях, выполненных электрошлаковой сваркой без последующей нормализации, а также при наличии требований в технических условиях* или проектной документации | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ударная вязкость на образцах KCV или KCU (при толщине металла не менее 12 мм) при температуре 20 °С | 1-3 при давлении более 5 МПа, 1-2 при темпера- туре св. 450°С | Три образца типа VI или IX по ГОСТ 6996 с надрезом по оси шва | Испытание на ударный изгиб зоны термического влияния проводят на сварных соединениях, выполненных электрошлаковой сваркой без последующей нормализации, а также при наличии требований в технических условиях или проектной документации | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ударная вязкость на образцах KCV или KCU (при толщине металла не менее 12 мм) при рабочей температуре ниже минус 20 °С, равной минимальной отрицательной рабочей температуре сосуда | 1-3, 5 при рабочей температуре ниже минус 20 °С | Три образца типа VI или IX по ГОСТ 6996 с надрезом по оси шва | Испытание при рабочей температуре. Испытание на ударный изгиб зоны термического влияния проводят на сварных соединениях, выполненных электрошлаковой сваркой без последующей нормализации, а также при наличии требований в технических условиях или проектной документации | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Измерение твердости металла шва при температуре 20 °С | 1-4 в соответствии с требованием 7.3.2 | ГОСТ 9012, ГОСТ 9013, ГОСТ 18661, ГОСТ 6996 | — | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Группа сосуда | Количество контролируемых сварных швов и металла коррозионно-стойкой наплавки от общего количества, % |

|---|---|

| 1, 2 | 100 |

| 3, 4 | 50 |

| 5 | 25 |

7.6.3 В процессе стилоскопирования необходимо определять в металле шва наличие хрома, молибдена, ванадия, ниобия, никеля.

7.6.4 Необходимо контролировать:

- каждый сварной шов в одной точке через каждые 2 м;

- места исправления каждого сварного шва;

- наплавку не менее чем в одной точке.

7.6.5 Контроль стилоскопированием допускается не проводить:

- при невозможности осуществления контроля из-за недоступности сварных швов (ввиду конструктивных особенностей сосуда, по условиям техники безопасности);

- из-за малых размеров шва (например, швы обварки теплообменных труб).

7.6.6 При получении неудовлетворительных результатов допускается повторное стилоскопирование того же сварного соединения на удвоенном количестве точек.

При неудовлетворительных результатах повторного контроля необходимо проводить спектральный или химический анализ сварного соединения, результаты которого считают окончательными.

7.6.7 При выявлении несоответствия марки использованных присадочных материалов хотя бы на одном из сварных соединений сосудов 3, 4 и 5-й групп стилоскопирование металла шва должно быть проведено на всех сварных соединениях, выполненных данным способом сварки.

7.6.8 Дефектные сварные швы, выявленные при контроле, должны быть удалены, швы вновь сварены и подвергнуты стилоскопированию.

7.7 Радиографический и ультразвуковой контроль сварных соединений

7.7.1 Для выявления внутренних дефектов сварных соединений необходимо применять методы неразрушающего контроля, в которых используют проникающие физические поля: радиографический, ультразвуковой.

Ультразвуковой контроль сварных соединений следует проводить в соответствии с действующей НТД.

Радиографический контроль сварных соединений следует проводить в соответствии с действующей НТД. ГОСТ 7512. ГОСТ 23055 и (9) .

7.7.2 Метод контроля (ультразвуковой, радиографический или их сочетание) необходимо выбирать исходя из возможностей более полного и точного выявления недопустимых дефектов с учетом особенностей физических свойств металла, а также особенностей методики контроля для данного вида сварных соединений сосуда (сборочных единиц, деталей).

Метод контроля качества стыковых, угловых и тавровых сварных соединений необходимо определять согласно нормативному документу.

7.7.3 Обязательному контролю радиографическим или ультразвуковым методом подлежат:

а) стыковые, угловые, тавровые сварные соединения, доступные для этого контроля, в объеме не менее указанного в таблице 19;

б) места сопряжения (пересечений) сварных соединений;

в) сварные соединения внутренних и наружных устройств по указанию в проектной документации или в технических условиях* на сосуд (сборочную единицу, деталь);

г) сварные соединения элементов из стали перлитного класса с элементами из сталей аустенитного класса в 100%-ном объеме;

д) перекрываемые укрепляющими кольцами участки сварных швов корпуса, предварительно зачищенные заподлицо с наружной поверхностью корпуса;

е) прилегающие к отверстию участки сварных швов корпуса, на которые устанавливают люки и штуцера, на длине, равной √Ds (D — внутренний диаметр корпуса, s — толщина стенки корпуса в месте расположения отверстия).

Таблица 19. Объем контроля радиографическим или ультразвуковым методом

| Группа сосуда | Длина контролируемых сварных соединений* от общей длины, % |

|---|---|

| 1, 2 | 100 |

| 3 | 50 |

| 4 | 25 |

| 5 | 10 |

| * Требование относится к каждому сварному соединению. Примечание — Контроль сварных швов опор радиографическим или ультразвуковым методом необходимо проводить при наличии указания в проектной документации. | |

7.7.4 Места контроля сварных соединений сосудов 3, 4 и 5-й групп радиографическим или ультразвуковым методом должны быть указаны в технической документации на сосуд.

7.7.5 Перед контролем соответствующие участки сварных соединений должны быть так замаркированы. чтобы их можно было легко обнаружить на картах контроля и радиографических снимках.

7.7.6 При выявлении недопустимых дефектов в сварном соединении сосудов 3, 4 и 5-й групп обязательному контролю тем же методом подлежат все однотипные сварные соединения, выполненные данным сварщиком (оператором), по всей длине соединения (см. приложение П).

7.7.7 При невозможности осуществления контроля сварных соединений радиографическим или ультразвуковым методом из-за их недоступности (ввиду конструктивных особенностей сосуда, ограниченности технических возможностей этих методов или по условиям техники безопасности) или неэффективности (в частности, при наличии конструктивного зазора) контроль качества этих сварных соединений необходимо проводить другими методами неразрушающего контроля (например, в соответствии с [10]*).

7.7.8 Сварные соединения сосудов, снабженных быстросъемными крышками, подлежат 100%-ному контролю ультразвуковым или радиографическим методом.

7.8 Капиллярный и магнитопорошковый контроль

7.8.1 Капиллярному или магнитопорошковому контролю необходимо подвергать сварные швы, недоступные для осуществления контроля радиографическим или ультразвуковым методом, а также сварные швы сталей, склонных к образованию трещин при сварке (см. приложение Р).

7.8.2 Капиллярный и магнитопорошковый контроль сварных соединений необходимо проводить согласно действующей НТД, ГОСТ 18442 и [11]*, [12]* соответственно.

7.8.3 Объем капиллярного контроля и класс чувствительности определяют в соответствии с требованиями [13]* и требованиями проектной документации.

7.9 Определение содержания ферритной фазы

7.9.1 Содержание ферритной фазы в металле шва или наплавленном металле аустенитной стали необходимо определять при наличии указаний в проектной документации или технических условиях* на сосуд (сборочную единицу).

7.9.2 Предельное допустимое содержание ферритной фазы должно соответствовать нормативной документации и/или указаниям в проектной документации.

7.9.3 Определение содержания ферритной фазы в металле шва или в металле, наплавленном аустенитными электродами, необходимо проводить магнитным методом согласно действующей НТД и [14] .

7.10 Контрольные сварные соединения

7.10.1 Контрольные сварные соединения сосуда предназначены для подтверждения характеристик металла сварных соединений, установленных техническим проектом. Из контрольных сварных соединений вырезают образцы для механических и коррозионных испытаний, а также для металлографических исследований.

7.10.2 Контрольное сварное соединение должно воспроизводить одно из однотипных (см. приложение П) стыковых сварных соединений сосуда (сборочной единицы, детали), определяющих его прочность, и быть выполнено одновременно с контролируемым сосудом (сборочной единицей, деталью) с применением одинаковых исходных материалов, формы разделки кромок, сборочных размеров, методов и режимов сварки, режима термообработки.

7.10.3 Контрольные сварные соединения для проверки продольных швов сосудов (сборочных единиц, деталей) необходимо изготовлять таким образом, чтобы их швы являлись продолжением производственного продольного шва.

Сварка контрольного сварного соединения может выполняться отдельно, но с обязательным соблюдением всех условий сварки контролируемого сварного соединения.

7.10.4 При ручной сварке сосуда (сборочной единицы, детали) несколькими сварщиками каждый из сварщиков должен выполнять отдельное контрольное сварное соединение.

7.10.5 Если многопроходной шов выполняют несколько сварщиков, то на данный шов должно свариваться одно контрольное сварное соединение. При этом проходы необходимо выполнять теми же сварщиками и в аналогичном порядке. В противном случае каждый из сварщиков должен выполнять отдельное контрольное сварное соединение.

7.10.6 Термообработку контрольных сварных соединений необходимо выполнять одновременно с сосудом (сборочной единицей, деталью). Термообработку контрольных сварных соединений допускается проводить отдельно от сосуда (сборочной единицы, детали) при условии применения одинаковых метода и режима термообработки.

7.10.7 Размеры контрольных сварных соединений должны быть выбраны так. чтобы из них возможно было вырезать необходимое количество образцов для металлографических исследований, всех видов механических испытаний и испытаний на стойкость к межкристаллитной коррозии, включая повторные.

7.10.8 Предусмотренный настоящим стандартом объем механических испытаний и металлографического исследования сварных соединений может быть изменен в случае серийного изготовления предприятием однотипных сосудов при неизменном Технологическом процессе, специализации сварщиков на определенных видах работ и высоком качестве сварных соединений, подтвержденном результатами контроля не менее чем за 12 мес.

7.10.9 Контрольные сварные соединения необходимо подвергать радиографическому или ультразвуковому контролю по всей длине сварных соединений.

Если в контрольном сварном соединении будут обнаружены недопустимые дефекты, все производственные сварные соединения, представленные данным соединением и не Подвергнутые ранее радиографическому или ультразвуковому контролю, подлежат проверке тем же методом неразрушающего контроля по всей длине.

7.10.10 Контрольным сварным соединениям и вырезаемым из них образцам необходимо присваивать регистрационные номера согласно учетной документации предприятия-изготовителя, в которой отражают необходимые сведения по изготовляемому производственному сварному соединению.

7.11 Испытание на прочность и герметичность

7.11.1 Гидравлическому испытанию подлежат все сосуды после их изготовления.

Гидравлическое испытание необходимо проводить, как правило, на предприятии-изготовителе.

Гидравлическое испытание сосудов, транспортируемых частями и собираемых на месте монтажа, допускается приводить после их изготовления на месте установки.

Правила и нормы безопасности при подготовке и проведении гидравлических испытаний должны удовлетворять требованиям [15]*.

7.11.2 Гидравлическое испытание сосудов необходимо проводить с крепежными деталями и прокладками. предусмотренными в технической документации.

7.11.3 Пробное давление при гидравлическом испытании сосудов рпр, МПа вычисляют по формуле (4)

| pпр = 1,25p | [σ]20 |

| [σ]t |

где pпр — пробное давление, МПа;

p — расчетное давление, МПа;

[σ]20 — допускаемое напряжение для материала при температуре 20 °С, МПа;

[σ]t — допускаемое напряжение для материала при расчетной температуре Г, МПа.

Пробное давление при гидравлическом испытании криогенных сосудов при наличии вакуума в изоляционном пространстве pпр, МПа вычисляют по формуле (5)

1 Пробное давление испытания сосуда необходимо определять с учетом минимальных значений расчетного давления и отношения допускаемых напряжений материалов сборочных единиц (элементов сосуда), работающих под давлением, за исключением болтов (шпилек), а также теплообменных труб кожухотрубчатых теплообменных аппаратов.

2 Пробное давление при испытании сосуда, рассчитанное по зонам, необходимо определять с учетом той зоны, расчетное давление или расчетная температура которой имеет меньшее значение.

3 Если рассчитанное пробное давление [по формуле (4)] при испытании сосуда, работающего под наружным давлением, вызывает необходимость утолщения стенки сосуда, то допускается пробное давление определять по формуле (6)

| pпр = 1,25p | E20 |

| Et |

где pпр — пробное давление, МПа;

р — расчетное давление, МПа;

E20 — модуль упругости материала при температуре 20 °С, МПа;

Et — модуль упругости материала при температуре ,МПа.

4 Пробное давление для испытания сосуда (реактора и др.), предназначенного для работы в условиях нескольких режимов с различными расчетными параметрами (давлениями и температурами), необходимо принимать равным максимальному из определенных значений пробных давлений для каждого режима.

5 Для сосудов, работающих под вакуумом, расчетное давление при определении давления испытания принимается равным 0,1 МПа.

6 Предельное отклонение пробного давления не должно превышать ±5 %.

7 Все элементы сосудов в условиях испытания должны отвечать условиям прочности и герметичности в соответствии с требованиями действующего нормативного документа.

8 Если для обеспечения условий прочности и герметичности при испытаниях возникает необходимость увеличения диаметра, количества или замены материала болтов (шпилек) фланцевых соединений, допускается уменьшить пробное давление до максимального значения, при котором при проведении испытаний обеспечиваются условия прочности и герметичности болтов (шпилек) без увеличения их диаметра, количества или замены материала.

9 В случае если сосуд в целом или отдельные части сосуда работают в диапазоне температур ползучести и допускаемое напряжение для материалов этих частей при расчетной температуре [σ]t, определяется на базе предела длительной прочности или предела ползучести, допускается в формулах (4). (7) вместо [σ]t, использовать значение допускаемого напряжения при расчетной температуре [σ]tn, полученное только на базе не зависящих от времени характеристик: предела текучести и временного сопротивления, без учета ползучести и длительной прочности.

7.11.4 Гидравлическое испытание сосудов, устанавливаемых вертикально, допускается проводить в горизонтальном положении. Значение пробного давления при гидравлическом испытании определяют в соответствии с 7.11.3 так же, как и для гидравлического испытания сосудов в вертикальном положении. При этом должен быть выполнен расчет на прочность с учетом принятого способа опирания для проведения гидравлического испытания.

7.11.5 Для гидравлического испытания сосуда необходимо использовать воду.

По согласованию с разработчиком сосуда допускается использование другой жидкости.

Не допускается использование токсичных и/или взрывоопасных жидкостей.

При использовании пожароопасных жидкостей испытание следует проводить по инструкции, обеспечивающей безопасность его проведения.

Температура испытательной жидкости и стенки сосуда должна быть не менее чем на 20 °С выше критической температуры хрупкости материала сосуда и указана разработчиком сосуда в технической документации. При отсутствии указаний температура испытательной жидкости должна быть от 5 до 40 °С.

Разность температур стенки сосуда и окружающего воздуха во время испытания не должна вызывать конденсацию влаги на поверхности стенки сосуда.

7.11.6 При заполнении сосуда водой должен быть удален воздух из внутренних полостей. Давление необходимо поднимать равномерно до достижения пробного. Скорость подъема давления не должна превышать 0.5 МПа в минуту, если нет других указаний разработчика сосуда в проектной документации.

Время выдержки под пробным давлением должно быть не менее значений, указанных в таблице 20.

Таблица 20. Время выдержки сосуда под пробным давлением при гидравлическом испытании

| Толщина стенки, мм | Время выдержки, мм |

|---|---|

| До 50 включ. | 30 |

| Св. 50 до 100 включ. | во |

| Св. 100 | 120 |

После выдержки под пробным давлением давление снижают до расчетного, при котором проводят визуальный контроль наружной поверхности, разъемных и сварных соединении.

Визуальный контроль сосудов, работающих под вакуумом, проводят при пробном давлении.

7.11.7 Пробное давление при гидравлическом испытании контролируют двумя манометрами. Манометры выбирают одного типа, предела измерения, одинаковых классов точности, одинаковой цены деления. Манометры должны иметь класс точности не ниже 1,5.

7.11.5 После проведения гидравлического испытания вода должна быть полностью удалена.

7.11.9 Гидравлическое испытание допускается заменять пневматическим испытанием (сжатым воздухом, инертным газом или смесью воздуха с инертным газом) при условии контроля этого испытания методом акустической эмиссии. Контроль методом акустической эмиссии необходимо проводить в соответствии с нормативным документом.

Пневматическое испытание необходимо проводить по специальной инструкции, обеспечивающей безопасность его проведения.

Пробное давление при пневматическом испытании рпр, МПа, вычисляют с учетом примечаний к 7.11.3 по формуле (7)

| pпр = 1,15p | [σ]20 |

| [σ]t |

Пробное давление при пневматическом испытании криогенных сосудов при наличии вакуума в изоляционном пространстве pпр, МПа вычисляют по формуле (8)

Если вероятность хрупкого разрушения при пневмоиспытании больше, чем в рабочих условиях, и его последствия представляют значительную опасность, пробное давление может быть снижено до технически обоснованного уровня, но не менее рабочего давления.

Время выдержки сосуда под пробным давлением должно быть не менее 15 мин и указано в технической документации.

После выдержки под пробным давлением давление снижают до расчетного, при котором проводят визуальный контроль наружной поверхности и проверку герметичности сварных и разъемных соединений.

7.11.10 Результаты испытаний считают удовлетворительными, если во время их проведения отсутствуют:

- падение давления по манометру;

- пропуски испытательной среды (течь, потение, пузырьки воздуха или газа) в сварных соединениях и на основном металле;

- признаки разрыва;

- течи в разъемных соединениях;

- остаточные деформации.

7.11.11 Гидравлическое испытание сосудов, работающих без давления (под налив), проводят смачиванием сварных швов керосином или наливом воды до верхней кромки сосуда.

Время выдержки сосуда при испытании наливом воды должно быть не менее 4 ч, а при испытании смачиванием керосином — не менее указанного в таблице 21.

Таблица 21. Время выдержки сосуда и сварных швов при испытании смачиванием керосином

| Толщина стойки, мм | Время выдержки, мин. | |

|---|---|---|

| в нижнем положении шва | в потолочном вертикальном положении шва | |

| До 4 включ. | 20 | 30 |

| Св. 4 до 10 включ. | 25 | 35 |

| Св. 10 | 30 | 40 |

7.11.12 Значение пробного давления и результаты испытания должны быть занесены в паспорт сосуда (см. приложения С и Т).

7.12 Контроль на герметичность

7.12.1 Необходимость контроля на герметичность, степень герметичности и выбор методов и способов испытаний должны быть оговорены в технической документации на сосуд.

Контроль на герметичность необходимо проводить согласно требованиям нормативной документации (16)*.

Контроль на герметичность гидравлическим способом с люминесцентным индикаторным покрытием или люминесцентно-гидравлическим способом допускается совмещать с гидравлическим испытанием на прочность.

7.12.2 Контроль на герметичность крепления труб для трубных систем, соединений «теплообменная труба — трубная решетка», где не допускается смешение сред (переток жидкости), необходимо проводить гелиевым (галогенным) течеискателем или люминесцентно-гидравлическим способом в соответствии с нормативным документом.

7.12.3 Контроль сварных швов на герметичность допускается проводить капиллярным методом смачиванием керосином. При этом поверхность контролируемого шва с наружной стороны необходимо покрывать мелом, а с внутренней стороны — обильно смачивать керосином в течение всего периода испытания.

Время выдержки сварных швов при испытании смачиванием керосином должно быть не менее указанного в таблице 21.

7.12.4 Контроль на герметичность швов приварки укрепляющих колец и сварных соединений облицовки патрубков и фланцев необходимо проводить пневматическим испытанием. Пробное давление пневматического испытания должно быть:

- 0,4-0,6 МПа, но не более расчетного давления сосуда для швов приварки укрепляющих колец:

- 0,05 МПа для сварных соединений облицовки.

Контроль необходимо осуществлять обмазкой мыльной эмульсией.

7.12.5 Качество сварного соединения считают удовлетворительным, если в результате применения любого соответствующего установленному классу герметичности метода не будет обнаружено течи (утечек).

Видео:Видео-курс "Основы капиллярного контроля"Скачать

5. Изготовление

5.1 Общие требования

5.1.1 Перед изготовлением (доизготовлением), монтажом и ремонтом необходимо проводить входной контроль основных и сварочных материалов и полуфабрикатов.

Во время хранения и транспортирования материалов должна быть исключена возможность повреждения материалов и обеспечена возможность сличения нанесенной маркировки с данными сопроводительной документации.

5.1.2 На листах и плитах, принятых к изготовлению обечаек и днищ, должна быть сохранена маркировка металла. Если лист и плиту разрезают на части, то на каждую из них должна быть перенесена маркировка металла листов и плит. Маркировка должна содержать:

- марку стали (для двухслойной стали — марки основного и коррозионно-стойкого слоев);

- номер плавки или партии;

- номер листа (для листов с полистными испытаниями и двухслойной стали);

- клеймо технического контроля.

Маркировку наносят в соответствии с 9.1.4.

Маркировка должна быть расположена на стороне листа и плиты, не соприкасающейся с рабочей средой, в углу на расстоянии 300 мм от кромок.

5.1.3 Методы разметки заготовок деталей из сталей аустенитного класса марок 12Х18Н10Т, 10X17H13M3T, 08Х17Н15МЗТ и др. и двухслойных сталей с коррозионно-стойким слоем из этих сталей не должны допускать повреждений рабочей поверхности деталей.

Кернение допускается только по линии реза.

5.1.4 На поверхностях обечаек, днищ и других элементах корпуса не допускаются риски, забоины, царапины, раковины и другие дефекты, если их глубина превышает минусовые предельные отклонения, предусмотренные соответствующими стандартами и техническими условиями*.

5.1.5 Поверхности деталей должны быть очищены от брызг металла, полученных в результате термической (огневой) резки и сварки.

5.1.6 Заусенцы должны быть удалены, и острые кромки деталей и узлов притуплены.

5.1.7 Предельные отклонения размеров, если в чертежах или нормативных документах не указаны более жесткие требования, должны быть:

- для механически обрабатываемых поверхностей: отверстий Н14, валов h4, остальных ± IT14/2 ГОСТ 25347;

- для поверхностей без механической обработки, а также между обработанной и необработанной поверхностями — в соответствии с таблицей 3.

Таблица 3. Предельные отклонения размеров поверхностей

| Размер, мм | Предельное отклонение по ГОСТ 25347 и ГОСТ 26179 | ||

|---|---|---|---|

| отверстий | валов | остальных | |

| До 500 включ. | Н17 | h17 | ± IT17/2 |

| Св. 500 до 3150 включ. | Н16 | h16 | ± IT16/2 |

| Св. 3150 | Н15 | h15 | ± IT15/2 |

* Действуют только в Российской Федерации и государствах, упомянутых в предисловии как проголосовавшие за принятие межгосударственного стандарта.

Оси резьбовых отверстий деталей внутренних устройств должны быть перпендикулярны к опорным поверхностям. Допуск перпендикулярности должен быть в пределах 15-й степени точности по ГОСТ 24543, если в чертежах или нормативных документах не предъявлены более жесткие требования.

5.1.8 Методы сборки элементов под сварку должны обеспечивать правильное взаимное расположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом.

5.2 Корпусы

5.2.1 Обечайки корпусов диаметром до 1000 мм следует изготовлять не более чем с двумя продольными швами.

Обечайки сосудов 1-й, 2-й групп диаметром свыше 1000 мм следует изготовлять из листов максимально возможной длины с минимальным числом продольных швов. Допускается одна вставка шириной не менее 2√D8 но не менее 400 мм.

Вальцовку обечаек из листов, изготовленных прокаткой, рекомендуется проводить так, чтобы направление прокатки было перпендикулярно к продольной оси сосуда.

5.2.2 После сборки и сварки обечаек корпус (без днищ) должен удовлетворять следующим требованиям:

а) отклонение по длине не более ±0.3 % номинальной длины, но не более ±50 мм;

б) отклонение от прямолинейности не более 2 мм на длине 1 м, но не более 30 мм при длине корпуса свыше 15 м.

При этом местную непрямолинейность не учитывают:

- в местах сварных швов;

- в зоне вварки штуцеров и люков в корпус;

- в зоне сопряжения разнотолщинных обечаек, выполненного с учетом допустимых смещений кромок в кольцевых швах сосудов.

5.2.3 Усиления кольцевых и продольных швов на внутренней поверхности корпуса должны быть зачищены в местах, где они мешают установке внутренних устройств, а также при наличии указаний в технической документации.

Усиления сварных швов, как правило, не снимают у корпусов сосудов, изготовленных из двухслойных и коррозионно-стойких сталей; при этом у деталей внутренних устройств делают местную выемку в местах прилегания к сварному шву.

Допускается зачистка усиления продольных и кольцевых швов корпуса на внутренней и наружной поверхностях на всей протяженности, если это потребуется для обеспечения точности калибровки обечаек корпуса или в других технически обоснованных случаях. При этом должна быть предусмотрена технология сварки, обеспечивающая коррозионную стойкость зачищенного шва.

При зачистке усилений швов корпуса не должно быть утонения стенки корпуса.

5.2.4 Отклонение внутреннего (наружного) диаметра корпуса сосудов допускается не более ±1 % номинального диаметра, если в технической документации не оговорены более жесткие требования.

Относительная овальность корпуса сосудов а (за исключением аппаратов, работающих под вакуумом или наружным давлением, теплообменных кожухотрубчатых аппаратов) не должна превышать 1 %.

Относительную овальность корпуса сосудов а, %, вычисляют по формулам:

- в местах, где не установлены штуцера и люки (1)

| a = | 2 (Dmax — Dmin) | 100 |

| Dmax — Dmin |

где Dmax, Dmin — соответственно наибольший и наименьший внутренние диаметры корпуса, измеренные в одном поперечном сечении;

- в местах установки штуцеров и люков (2)

| a = | 2 |Dmax — Dmin — 0,02d| | 100 |

| Dmax + Dmin |

где d — внутренний диаметр штуцера или люка.

Значение а допускается увеличивать до 1,5 % для сосудов при отношении толщины корпуса к внутреннему диаметру не более 0,01.

Значение а для сосудов, работающих под вакуумом или наружным давлением, должно быть не более 0.5 %.

Значение а для сосудов без давления (под налив) должно быть не более 2 %.

5.2.5 Для выверки горизонтального положения базовая поверхность горизонтального сосуда должна быть указана в технической документации. На одном из днищ корпуса должны быть нанесены несмываемой краской две контрольные риски для выверки бокового положения сосуда на фундаменте.

5.2.6 По требованию заказчика для выверки вертикального положения вверху и внизу корпуса под углом 90° должны быть предусмотрены у изолируемых сосудов две пары приспособлений для выверки, а у неизолируемых — две пары рисок.

5.2.7 Корпусы вертикальных сосудов с фланцами, имеющими уплотнительные поверхности «шип-паз» или «выступ-впадина», для удобства установки прокладки необходимо выполнять так, чтобы фланцы с пазом или впадиной были нижними.

5.3 Днища

Допустимое отклонение внутреннего (наружного) диаметра в цилиндрической части отбортованных и полусферических днищ и относительная овальность не должны превышать соответствующих значений для корпуса.

5.3.1 Эллиптические днища

5.3.1.1 Отклонения размеров и формы днищ (см. рисунок 6) не должны превышать значений, указанных в таблицах 4-6.

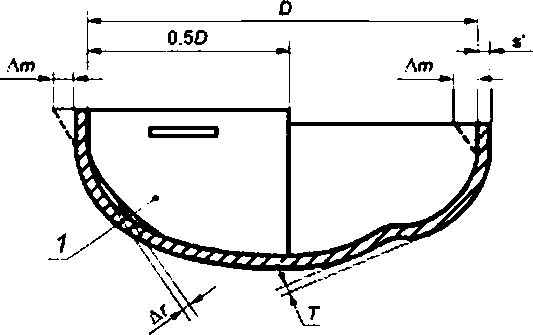

1 — шаблон, D — внутренний диаметр днища, s‘ — толщина днища, Δm — допуск наклона, Т — высота вогнутости или выпуклости, Δr и ΔR — зазоры между шаблоном и эллипсоидной поверхностью днища:h — высота цилиндрической части днища, Δh — отклонение высоты цилиндрической части днища

Рисунок 6. Отклонение размеров и формы эллиптического днища

Таблица 4. Допуски высоты цилиндрической части и высоты выпуклости <вогнутости) на эллипсоидной части днища

| Внутренний диаметр днища D, мм | Предельное отклонение высоты цилиндрической части Δh, мм | Предельная высота отдельной вогнутости или выпуклости на эллипсоидной части Т, мм |

|---|---|---|

| До 720 | 15 | 2 |

| От 800 до 1300 | 3 | |

| От 1320 и более | 4 | |

| Примечания Высота отдельной вогнутости или выпуклости Т на эллипсоидной части днища, изготовляемого на фланжировочном прессе, допускается до 6 мм. На цилиндрической части днища не допускаются гофры высотой болев 2 мм. | ||

Таблица 5. Допуски наклона цилиндрической части

| Толщина днища a‘, мм | Допуск от наклона Δm, мм |

|---|---|

| До 20 | 4 |

| От 22 до 25 | 5 |

| От 28 до 34 | 6 |

| От 36 и более | в |

Таблица 6. Допуски формы эллипсоидной поверхности

| Внутренний диаметр днища D, мм | Зазор между шаблоном и эллипсоидной поверхностью, мм | |

|---|---|---|

| Δr | ΔR | |

| До 530 | 4 | в |

| От 550 до 1400 | 6 | 13 |

| От 1500 до 2200 | 10 | 21 |

| От 2400 до 2800 | 12 | 31 |

| От 3000 и более | 16 | 41 |

5.3.1.2 Для днищ, изготовляемых штамповкой, допускается утонение в зоне отбортовки до 15 % исходной толщины заготовки.

5.3.1.3 Контроль формы готового днища необходимо проводить шаблоном длиной 0,5 внутреннего диаметра днища. Высоту цилиндрической части необходимо измерять линейкой согласно ГОСТ 427.

5.3.2 Полусферические днища

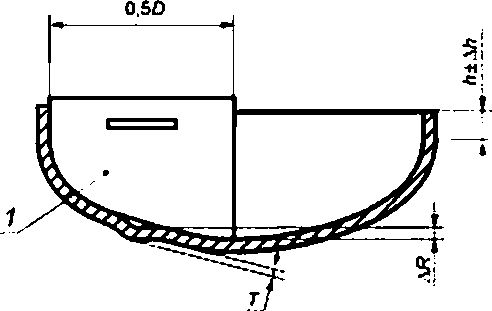

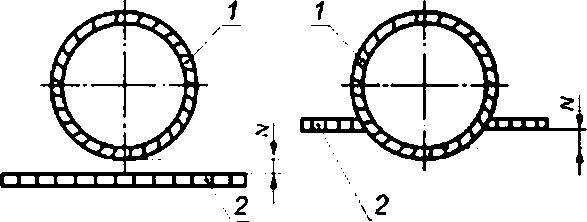

5.3.2.1 высота отдельной вогнутости или выпуклости T [см. рисунок 7 а)] на поверхности днищ должна быть не более 4 мм.

1 — шаблон; T — высота вогнутости <выпуклости), s' — толщина днища; D — внутренний диаметр днища; ΔR Δr — зазоры между шаблоном и сферической поверхностью днища

Рисунок 7. Отклонение формы полусферического днища

5.3.2.2 Зазоры ΔR и Δr между шаблоном и сферической поверхностью днища из лепестков и шарового сегмента (см. рисунки 7 б), 7 в)) должны быть не более ±5 мм при внутреннем диаметре днища до 5000 мм и ±8 мм — при внутреннем диаметре днища более 5000 мм.

Зазор ΔR может быть увеличен в два раза, если s’ ≥ 0,85s (s — толщина обечайки).

5.3.2.3 Зазоры ΔR и Δr между шаблоном и сферической поверхностью штампованного днища должны быть не более значений, указанных в таблице 6.

5.3.2.4 Контроль формы готового днища проводят шаблоном длиной не менее 1/6 внутреннего диаметра днища.

5.3.3 Конические днища (переходы)

5.3.3.1 У конических днищ (переходов) продольные и кольцевые швы смежных поясов могут быть расположены не параллельно образующей и основанию конуса. При этом должны быть выполнены требования 5.9.7.

5.3.3.2 Утонение толщины стенки отбортовки конических днищ (переходов), изготовляемых штамповкой, должно соответствовать требованию 5.3.1.2.

5.3.3.3 Отклонения высоты цилиндрической части днища допускаются не более плюс 10 и минус 5 мм.

5.3.4 Плоские днища

5.3.4.1 Отклонение от плоскостности для плоских днищ по ГОСТ 12622 и ГОСТ 12623 не должно превышать требований по отклонению от плоскостности на лист по ГОСТ 19903 и ГОСТ 10885.

5.3.4.2 Отклонение от плоскостности для плоских днищ, работающих под давлением, после приварки их к обечайке не должно превышать 0,01 внутреннего диаметра сосуда, но не более 20 мм эмалированных и гуммированных сосудов при условии, что в технической документации не указаны более жесткие требования.

5.4 Фланцы

5.4.1 Технические требования к фланцам сосудов-по ГОСТ 28759.5, арматуры — по ГОСТ 33259.

5.4.2 Фланцы с гладкой уплотнительной поверхностью не допускается применять в сосудах 1-й и 2-й групп, за исключением тех случаев, когда во фланцевых соединениях использованы спирально навитые прокладки с двумя ограничительными кольцами или прокладки других типов, отвечающие следующим критериям:

- прокладка должна обеспечивать герметичность фланцевого соединения в рабочих условиях с учетом температуры, давления и состава среды;

- конструкция прокладки должна обеспечивать автоматическое центрирование при сборке фланцевого соединения и предотвращать возможность выдавливания прокладки в плоскости привалочной поверхности.

Это ограничение не распространяется на фланцы сосудов, работающих под налив и до давления 0,05 МПа.

5.4.3 Для фланцевых соединений эмалированных и гуммированных сосудов следует применять прокладки, исключающие возможность повреждения уплотнительной поверхности (спирально навитые прокладки и др.).

5.4.4 При выборе материала прокладок необходимо учитывать условия эксплуатации сосуда. Сведения о прокладках необходимо указывать в технической документации на сосуд.

5.4.5 Приварные встык фланцы необходимо изготовлять из поковок, штампованных заготовок (деталей) или раскатных колец. Применение литых фланцев, в том числе изготовленных из центробежно-литых заготовок, не допускается. Приварные встык фланцы допускается изготовлять вальцовкой заготовки по плоскости листа (см. рисунок 8) для сосудов, работающих под давлением не более номинального давления 2,5 МПа при соблюдении следующих условий:

- поверхность исходной заготовки параллельна оси обработанного фланца;

- сварные швы, соединяющие части вальцованной заготовки, должны быть стыковыми и проконтролированы радиографическим или ультразвуковым методом в 100%-ном объеме;

- заготовки из углеродистых и низколегированных сталей подлежат термообработке согласно 5.11.1. При этом в качестве толщины принимают меньшее из двух значений: b или 1/2(Dн — D) толщина тарелки фланца; Dн и D — наружный и внутренний диаметры фланца соответственно);

- наружная поверхность втулки фланца подлежит магнитопорошковому или капиллярному контролю.

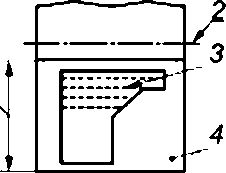

1 — толщина листа, 2 — ось фланца, 3 — волокно, 4 — лист

Рисунок 8. Схема вальцовки фланца приварного встык по плоскости листа

Приварные встык фланцы допускается изготовлять точением из сортового проката. Плоские приварные фланцы допускается изготовлять из листового проката.

5.4.6 Плоские фланцы допускается изготовлять сварными из частей при условии выполнения сварных швов с полным проваром по всему сечению фланца, а также выполнения требований, перечисленных в 5.11.1. Качество радиальных сварных швов должно быть проверено радиографическим или ультразвуковым методом в 100%-ном объеме.

5.4.7 Корпусные фланцы сосудов из двухслойной стали необходимо изготовлять из стали основного слоя двухслойной стали или из стали этого же класса с защитой уплотнительной и внутренней поверхностей фланца от коррозии наплавкой или облицовкой из коррозионно-стойкой стали.

5.4.6 Для контроля герметичности сварных соединений облицовки фланцев необходимо предусматривать контрольные отверстия под резьбу М10 по ГОСТ 6724.

5.4.9 Длина шпилек (болтов) фланцевых соединений должна обеспечивать превышение резьбовой части над гайкой не менее чем на 1,5 шага резьбы.

5.5 Штуцера, люки, укрепляющие кольца

5.5.1 Патрубки штуцеров и люков допускается изготовлять вальцованными из листового проката, труб и поковок. Патрубки штуцеров и люков допускается изготовлять из сортового проката с наружным диаметром не более 160 мм, толщиной не более 40 мм, длиной до 200 мм включительно.

Заготовки для штуцеров и люков должны быть в термически обработанном состоянии и должны подвергаться радиографическому или ультразвуковому контролю по всему объему. Необходимость термической обработки заготовок, изготовленных из листового проката вальцовкой и сваркой, определяется согласно 5.11.1.

5.5.2 Патрубки штуцеров и люков сосудов из двухслойных сталей могут быть изготовлены:

- из двухслойной стали той же марки или того же класса:

- с коррозионно-стойкой наплавкой внутренней поверхности патрубка;

- с применением облицовочных гильз.

Толщина наплавленного слоя после механической обработки должка быть не менее 3 мм и не менее 6 мм при наличии требований по межкристаллитной коррозии и указана в технической документации. Толщина облицовки должна быть не менее 3 мм.

Для сред, не вызывающих коррозионное растрескивание, штуцера сосудов из двухслойной стали с основным слоем из углеродистой или марганцево-кремнистой стали и плакирующим слоем из хромистой коррозионно-стойкой стали или хромоникелевой аустенитной стали допускается изготовлять из хромоникелевой аустенитной стали при номинальном диаметре штуцера не более 100 мм, расчетной температуре не более 400 °С. Использование штуцеров с номинальным диаметром не более 100 мм расчетной температурой более 400 °С допускается при условии подтверждения статической и малоцикловой прочности узлов врезки расчетом с учетом стесненности температурных деформаций в соответствии с ГОСТ 34233.1 (пункт 8.10) и ГОСТ 34233.6.

5.5.3 Торцы штуцеров сосудов и люков из двухслойной стали и швы приварки их к корпусу должны быть защищены от корродирующего действия среды наплавкой или накладкой. Толщина наплавленного слоя должна быть не менее указанной в 5.5.2. Толщина накладок должна быть не менее 3 мм.

5.5.4 При установке штуцеров и люков:

- позиционное отклонение (в радиусном измерении) осей штуцеров и люков на днищах допускается не более ±10 мм;

- отклонения диаметров отверстий под штуцера и люки должны быть в пределах зазоров, допустимых для сварных соединении по конструкторской документации;

- оси отверстий для болтов и шпилек фланцев не должны совпадать с главными осями сосудов и должны быть расположены симметрично относительно этих осей, при этом отклонение от симметричности допускается не более ±5°;

- отклонение по высоте (вылету) штуцеров допускается не более ±5 мм.

5.5.5 Для контроля герметичности при наличии облицовочной гильзы необходимо предусмотреть контрольное отверстие с резьбой М10 по ГОСТ 8724.

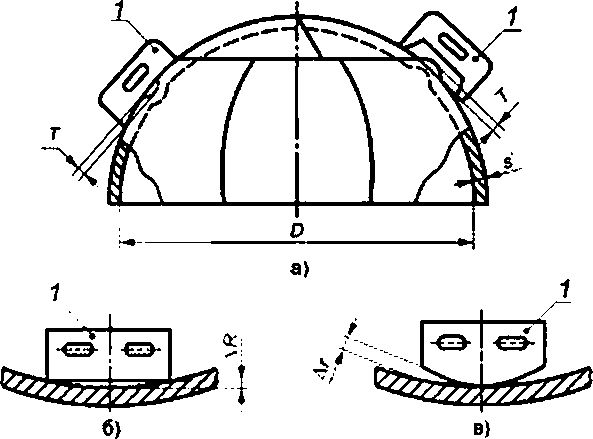

5.5.6 При приварке к корпусу сосуда бобышек, патрубков штуцеров и люков, укрепляющих колец расстояние N (см. рисунок 9) принимают в соответствии с 5.9.6. При этом стыковой шов корпуса должен быть проконтролирован ультразвуковым либо радиографическим методом контроля до приварки бобышек, патрубков штуцеров, люков и укрепляющих колец.

1 — шов приварки патрубка или укрепляющего кольца, 2 — шов корпуса, N — расстояние между краем шва корпуса и краем шва приварки детали

Рисунок 9. Расстояние N

5.5.7 Укрепляющие кольца допускается изготовлять из частей, но не более чем из четырех. При этом сварные швы необходимо выполнять с проваром на полную толщину кольца. В каждом укрепляющем кольце или каждой его части, если сварку частей проводят после установки их на сосуд, должно быть не менее одного контрольного отверстия с резьбой М10 по ГОСТ 8724.

Контрольное отверстие необходимо располагать в нижней части кольца или полукольца по отношению к сосуду, устанавливаемому в эксплуатационное положение, и оно должно быть открытым.

5.5.8 Укрепляющие кольца должны прилегать к поверхности укрепляемого элемента. Зазор допускается не более 3 мм. Зазор контролируют щупом по наружному диаметру укрепляющего кольца.

5.6 Змеевики

5.6.1 При изготовлении гнутых змеевиков необходимо соблюдать следующие условия:

а) расстояние между сварными стыками в змеевиках спирального, винтового и других типов должно быть не менее 4 м. Длина замыкающей трубы с каждого конца должна быть не менее 500 мм за исключением случая приварки к замыкающей трубе патрубка, штуцера или отвода.

При горячей гибке труб с наполнителем допускается не более одного сварного стыка на каждом витке при условии, что расстояние между сварными стыками не менее 2 м;

б) в змеевиках с приварными двойниками (двойные колена) на прямых участках труб длиной не менее 2 м допускается один сварной стык, исключая швы приварки двойников.

Примечание — При горячей гибке вручную труб с наполнителем для змеевиков с диаметром витка не более 1,3 м допускается не более двух стыков на каждом витке. Для змеевиков с диаметром витка более 1,3 м количество стыков не нормируется, но при этом расстояние между стыками должно быть не менее 2 м.

5.6.2 Для сварки стыков труб допускается применять все виды сварки, за исключением газовой сварки, при соблюдении требований 5.9-5.11.

5.6.3 Применение газовой сварки допускается только для труб с номинальным диаметром до 60 мм. толщиной стенки не более 4 мм.

5.6.4 Грат снаружи и внутри трубы после контактной сварки необходимо удалять методом, принятым на предприятии-изготовителе. Концы труб, подлежащие контактной сварке, должны быть очищены снаружи и внутри от грязи, масла, заусенцев. При этом не допускается исправление дефектов, дефектные стыки должны быть вырезаны. В местах вырезки допускается вставка отрезка трубы длиной не менее 200 мм.

5.6.5 На каждый крайний сварной стык, независимо от способа сварки, наносят клеймо, позволяющее установить фамилию сварщика, выполнявшего эту работу.

Место клеймения необходимо располагать на основном металле на расстоянии не более 100 мм от стыка.

5.6.6 Отклонение от перпендикулярности торца труб с наружным диаметром не более 100 мм относительно оси трубы не должно превышать:

- 0,4 мм при контактной сварке;

- 0,6 мм при газовой и электродуговой сварках.

Отклонение от перпендикулярности торца труб с наружным диаметром более 100 мм должно соответствовать нормам, принятым на предприятии-изготовителе.

5.6.7 Холодная раздача концов труб из углеродистой стали при их подгонке допускается для труб с наружным диаметром не более 83 мм и толщиной стенки не более 6 мм на не более чем 3 % внутреннего диаметра трубы.

5.6.8 Отклонение от крутости в местах гиба труб и сужения внутреннего диаметра в зоне сварных швов не должны превышать 10 % наружного диаметра труб. Отклонение от крутости необходимо проверять для труб диаметром не более 60 мм при радиусе гиба менее четырех диаметров пропусканием контрольного шара, а для остальных труб — измерением наружного диаметра.

Диаметр контрольного шара должен быть равен:

- 0,9d — для труб без гибов, за исключением труб с подкладными остающимися кольцами (d — фактический наименьший внутренний диаметр труб);

- 0,8d — для гнутых сварных труб, за исключением гнутых труб в горячем состоянии или с приварными коленами;

- 0,86d — для гнутых в горячем состоянии труб;

- 0,75d — для гнутых труб с приварными коленами.

Отклонение от номинального размера диаметра контрольного шара не должно превышать 1,5 мм.

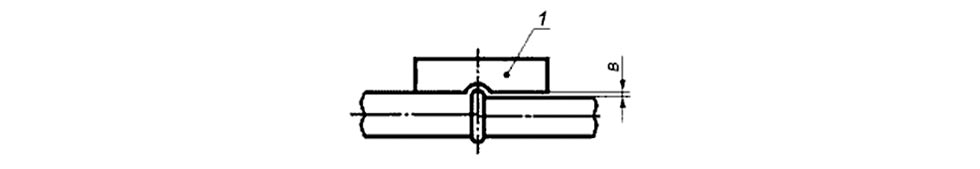

5.6.9 Смещение кромок в стыкуемых труб (см. рисунок 10) в стыковых соединениях определяют шаблоном и щупом, и оно не должно превышать значений, указанных в таблице 7.

Рисунок 10. Схема определения

Таблица 7. Смещение кромок стыкуемых труб

| Номинальная толщина стенки трубы a, мм | B, мм | |||

|---|---|---|---|---|

| До 3 включ. | 0.2s | |||

| Св. 3 до 6 включ. | 0.1s+ 0.3 | |||

| Св.6 до 10 включ. | 5000 мм | D ≤ 2000 мм | D > 2000 мм | |

| 5 | б | в | 5 | 7 |

Увод (угловатость) кромок в продольных сварных соединениях обечаек и конических днищ, стыковых сварных соединениях днищ из лепестков определяют шаблоном длиной не менее 1/60 [см. рисунки 16 а),16 б)], а в кольцевых сварных соединениях обечаек и конических днищ — линейкой длиной не менее 200 мм [см. рисунки 16 в), 16 г)]. Увод (угловатость) кромок определяют без учета усиления шва, для чего в средней части шаблона (или линейки) необходимо предусмотреть местный вырез.

5.9.11 При защите от коррозии элементов сосудов способом наплавки толщина наплавленного слоя после механической обработки должна быть указана в проектной документации.

5.9.12 Сварные стыковые соединения сталей, разнородных по термомеханическим свойствам (например, сталей перлитного и аустенитного классов), допускаются в конструкции при подтверждении расчетом на прочность и с соблюдением следующих условий:

- толщина материала в местах сварки соединения не должна превышать 36 мм для углеродистых сталей и 30 мм — для марганцево-кремнистых сталей (марок 16ГС, 17ГС, 09Г2С и др.);

- среда не должна вызывать коррозионное растрескивание.

5.9.13 Технология сварки, качество и контроль сварных соединений из разнородных сталей должны соответствовать требованиям нормативного документа [2р]*

5.10 Требования к качеству сварных соединений

5.10.1 Механические свойства сварных соединений после всех циклов термической обработки должны быть не ниже норм, указанных в таблице 14.

Таблица 14. Механические свойства сварных соединений

| Наименование показателя | Минимальная норма механических свойств сварных соединений | |||||

|---|---|---|---|---|---|---|

| для углеродистых сталей | для низколегированных, марганцовистых и марганцево- кремнистых сталей | для хромистых, хроммолибденовых и высоколегированных сталей ферритного класса | для сталей: 10Х2М1А, 10Х2М1А-А, 10Х2ГНМ, 15Х2МФА, 10Х2М1АВД, 10Х2М1А-Ш, 15Х2МФА-А | аустенитно-ферритных сталей | для аустенитных сталей | |

| Временное сопротивление разрыву при температуре 20 °С | Не ниже среднего значения временного сопротивления по разрыву металла по стандарту или техническим условиям для данной марки стали | |||||

| Минимальная ударная вязкость, Дж/см[1]2): при температуре 20 °С на образцах KCV на образцах KCU при температуре ниже — 20 °С на образцах KCV на образцах KCU | 35 (3.5) 50 (5.0) 20 (2.0) 30 (3.0) | 35 (3.5) 50 (5.0) 20 (2.0) 30 (3.0) | 35 (3.5) 50 (5.0) 20 (2.0) 30 (3.0) | 50 (5.0) 50 (5.0) | 30 (3.0) 40 (4.0) 20 (2.0) 30 (3.0) | — |

| изгиба*: — при толщине не более 20 мм | 100 | 80 | 50 | 80 | 100 | |

| — при толщине более 20 мм | 100 | 60 | 40 | 60 | 100 | |

| Твердость металла шва сварных соединений НВ, не более | 240 | 225 (для стали 15Х2МФА -235 | 220 | |||

1 Твердость металла шва и переходного слоя в коррозионно-стойком слое сварных соединений из двухслойных сталей не должна превышать 220 НВ.

2 Виды испытаний и гарантированные нормы механических свойств по временному сопротивлению разрыву и ударной вязкости стыковых сварных соединений типа «лист + поковка», «лист + литье», «поковка + поковка». «поковка * труба», «поковка + сортовой прокат» должны соответствовать требованиям, предъявляемым к материалам с более низкими показателями механических свойств.

Контроль механических свойств, а также металлографическое исследование или испытание на стойкость к межкристаллитной коррозии образцов этих соединений предусматриваются разработчиком технической документации.

Для сварных соединений типа «тст + поковка», «лист + литье», «поковка + поковка», «поковка * труба», «поковка + сортовой прокат» угол изгиба должен быть не менее:

- 70° — для углеродистых сталей и сталей аустенитного класса:

- 50° — для низколегированных марганцовистых и марганцево-кремнистых сталей, высоколегированных сталей аустенитно-ферритного класса:

- 30° — для низколегированных и средне легированных (хромистых и хромомолибденовых) сталей и высоколегированных сталей ферритного класса.

3 Твердость металла шва сварных соединений из стали марки 12ХМ, выполненных ручной электродуговой сваркой ванадийсодержащими электродами, должна быть не более 260 НВ. при условии что относительное удлинение металла шва будет не менее 18%. Твердость металла шва сварных соединений из стали марки 15Х5МУ должна быть не более 270 НВ.

Действуют только в Российской Федерации и государствах, упомянутых в предисловии как проголосовавшие за принятие межгосударственного стандарта.

5.10.2 В сварных соединениях не допускаются следующие поверхностные дефекты:

- трещины всех видов и направлений;

- свищи;

- подрезы;

- наплывы, прожоги и незаправленные кратеры;

- смещение и совместный увод кромок свариваемых элементов свыше норм, предусмотренных настоящим стандартом;

- несоответствие формы и размеров швов требованиям стандартов, технических условий* или проектной документации;

- поры, выходящие за пределы норм, установленных таблицей 15;

- чешуйчатость поверхности и глубина впадин между валиками шва. превышающие допуск на усиление шва по высоте.

Таблица 15. Нормы допустимых пор, выявляемых при визуальном контроле сварных соединений

| Номинальная толщина наиболее тонкой детали, мм | Допустимый максимальный размер дефекта, мм | Допустимое число дефектов на любые 100 мм шва |

|---|---|---|

| От 2 до 3 включ. | 0.5 | 3 |

| Св. 3 до 4 включ. | 0.6 | 4 |

| Св. 4 до 5 включ. | 0.7 | 4 |

| Св. 5 до 6 включ. | 0.8 | 4 |

| Св. 6 до 8 включ. | 1.0 | 5 |

| Св. 8 до 10 включ. | 1,2 | 5 |

| Св. 10 до 15 включ. | 1.5 | 5 |

| Св. 15 до 20 включ. | 2.0 | 6 |

| Св. 20 до 40 включ. | 2.5 | 7 |

| Св. 40 | 2.5 | 8 |

Допускаются местные подрезы в сосудах 3, 4 и 5-й групп, предназначенных для работы при температуре выше 0 °С. При этом их глубина не должна превышать 5 % толщины стенки, но не более 0,5 мм, а протяженность — 10 % длины шва.

Допускаются в сварных соединениях из сталей и сплавов марок 03Х21Н21М4ГБ, 03ХН28МДТ, 06ХН28МДТ отдельные микронадрывы протяженностью не более 2 мм.

5.10.3 В сварных соединениях не допускаются следующие внутренние дефекты:

- трещины всех видов и направлений, в том числе микротрещины, выявленные при металлографическом исследовании;

- свищи;

- смещение основного и плакирующего слоев в сварных соединениях двухслойных сталей выше норм, предусмотренных настоящим стандартом;

- непровары (несплавления), расположенные в сечении сварного соединения;

- поры, шлаковые и вольфрамовые включения, выявленные радиографическим методом, выходящие за пределы норм, установленных допустимым классом дефектности сварного соединения по ГОСТ 23055 в соответствии с таблицей 16 или выявленные ультразвуковым методом согласно [3]*.

Таблица 16. Классы дефектности сварного соединения

| Вид сварного соединения | Группа сосуда | ||

|---|---|---|---|

| 1, 2, 3 | 5 | ||

| Класс дефектности по ГОСТ 230SS | |||

| Стыковые | 3 | 4 | 6 |

| Угловые, тавровые | 4 | 5 | 6 |

| Нахлесточные | 5 | 6 | 7 |

Примечание — Оценку единичных дефектов (пор и включений) по ширине (диаметру) при толщине свариваемых элементов до 45 мм. а также цепочек независимо от толщины свариваемых элементов допускается проводить по нормам 4-го класса вместо 3-го класса. 5-го класса вместо 4-го класса. 6-го класса вместо 5-го класса. 7-го класса вместо 6-го класса. Оценку единичных пор и включений для кольцевых сварных соединений толщиной не более 10 мм. выполняемых ручной электроаутовой сваркой, допускается проводить по классу 5.

5.11 Термическая обработка

5.11.1 Сосуды (сборочные единицы, детали) из углеродистых и низколегированных сталей (за исключением сталей, перечисленных в 5.11.3), изготовленные с применением сварки, штамповки или вальцовки, подлежат обязательной термической обработке, если:

а) толщина стенки цилиндрического или конического элемента корпуса, днища, фланца или патрубка сосуда в месте их сварного соединения более 36 мм — для углеродистых сталей, более 30 мм — для марганцовистых и марганцевокремнистых сталей, а при проведении сопутствующего подогрева — при толщине стенки более 38 мм;

б) относительная остаточная деформация цилиндрических или конических элементов сосуда (патрубка). работающих под давлением, изготовленных из листовой стали вальцовкой (штамповкой), превышает 5%.

Относительную остаточную деформацию вычисляют по формуле (3):

где ξ — относительная остаточная деформация, %;

s — номинальная толщина элемента сосуда, мм;

Rs — радиус срединной поверхности (для конических элементов радиус срединной поверхности определяют по меньшему основанию конуса).

Данное требование не распространяется на отбортованные рубашки;

в) сосуды (сборочные единицы, детали) предназначены для эксплуатации в средах, вызывающих коррозионное растрескивание (жидкий аммиак, растворы едкого натрия и калия, азотнокислого натрия, калия, аммония, кальция, этаноламина. влажные сероводородсодержащие среды и од.);

г) днища сосудов и другие элементы независимо от толщины, изготовленные холодной штамповкой или холодным фланжированием.

5.11.2 Сварные соединения из углеродистых, низколегированных марганцовистых, марганцево-кремнистых и хромомолибценовых сталей, выполненные электрошлаковой сваркой, подлежат нормализации и высокому отпуску.

При электрошлаковой сварке заготовок штампуемых и вальцуемых элементов из сталей марок 16ГС, 09Г2С и 10Г2С1, предназначенных для работы при температуре не ниже минус 40°С, нормализация может быть совмещена с нагревом под штамповку с окончанием штамповки при температуре не ниже 700 °С.

5.11.3 Сварные сосуды (сборочные единицы, детали) из сталей марок 12МХ, 12ХМ, 15ХМ, 12Х1МФ, 10Х2М1А, 10Х2М1А-А, 10Х2М1А-ВД, 10Х2М1А-Ш, 15Х2МФА, 15Х2МФА-А, 1Х2М1, 15X5, Х8, 15Х5М, 15Х5ВФ, 12Х8ВФ, Х9М и из двухслойных сталей с основным слоем из сталей марок 12МХ, 12ХМ, 20Х2МА необходимо подвергать термической обработке по режиму, оговоренному в нормативном документе.

5.11.4 Сосуды (сборочные единицы, детали) из сталей марок 08Х18Н10Т, 08Х16Н12Б и других аустенитных сталей, стабилизированных титаном или ниобием, предназначенные для работы в средах, вызывающих коррозионное растрескивание, а также при температурах выше 350 °С в средах, вызывающих межкристаллитную коррозию, необходимо подвергать термической обработке по режиму, оговоренному в нормативном документе. Необходимость такой термообработки указывают в проектной документации.

5.11.5 Необходимость и вид термической обработки сосудов (сборочных единиц, деталей) из двухслойной стали необходимо определять в соответствии с требованиями перечислений а), б), г) 5.11.1, 5.11.2, 5.11.3.

При определении толщины свариваемого элемента принимают толщину основного слоя двухслойной стали.

При наличии в проектной документации требований на стойкость к межкристаллитной коррозии технология сварки и режим термообработки сварных соединений двухслойных сталей должны обеспечивать стойкость сварных соединений коррозионно-стойкого слоя к межкристаллитной коррозии.

5.11.6 Днища и детали из углеродистых и низколегированных марганцево-кремнистых сталей, штампуемые (вальцуемые) вгорячую с окончанием штамповки (вальцовки) при температуре не ниже 700 °С, а также днища и детали из аустенитных хромоникелевых сталей, штампуемых (вальцуемых) при температуре не ниже 850 °С термической обработке не подвергают.

Днища и другие штампуемые (вальцуемые) вгорячую элементы, изготовляемые из сталей марок 09Г2С, 10Г2С1, работающие при температуре от минус 40 °С до минус 70 °С. следует подвергать термической обработке — нормализации или закалке и высокому отпуску вне зависимости от температуры окончания штамповки.

Днища и другие элементы из низколегированных сталей марок 12ХМ и 12МХ, штампуемые (вальцуемые) вгорячую с окончанием штамповки (вальцовки) при температуре не ниже 800 °С, допускается подвергать только отпуску (без нормализации).

Технология изготовления днищ и других штампуемых элементов должна обеспечивать необходимые механические свойства, указанные в стандартах или технических условиях* на материал, а при наличии требования в проектной документации — и стойкость к межкристаллитной коррозии.

5.11.7 Днища и другие элементы, выполненные из коррозионно-стойких сталей аустенитного класса методом холодной штамповки или холодным фланжированием следует подвергать термической обработке (аустенизации или стабилизирующему отжигу), если они предназначены для работы в средах, вызывающих коррозионное растрескивание. В остальных случаях термообработку допускается не проводить. если относительное удлинение при растяжении в исходном состоянии металла не менее 30 % при степени деформации в холодном состоянии не более 15 %.

5.11.8 Гнутые холодным способом участки труб из углеродистых и низколегированных сталей подлежат термообработке, если отношение среднего радиуса изгиба к номинальному наружному диаметру трубы составляет менее 3.5, а отношение номинальной толщины стенки трубы к ее номинальному диаметру превышает 0,05.

5.11.9 Приварку внутренних и наружных устройств к сосудам, подвергаемым термической обработке. необходимо проводить до термической обработки сосуда.

Допускается приварка внутренних и наружных устройств без последующей термической обработки к сосудам, термообработанным в соответствии с перечислениями а), б) 5.11.1. при условии, что катет сварного шва не более 8 мм.

Допускается приварка наружных устройств на монтажной площадке к специальным накладкам, приваренным к корпусу сосуда и прошедшим вместе с ним термическую обработку на предприятии-изготовителе без последующей термической обработки монтажных сварных швов.

5.11.10 Допускается местная термическая обработка сварных соединений сосудов, при проведении которой должны быть обеспечены равномерный нагрев и охлаждение по всей длине шва и прилегающих к нему зон основного металла.

5.11.11 Объемную термическую обработку проводят в печах или способом нагрева изнутри путем подачи теплоносителя во внутреннее пространство (объем) аппарата, изолированного снаружи.

При этом должны быть проведены мероприятия, предохраняющие сосуд (сборочную единицу, деталь) от деформаций, вызванных местным перегревом, неправильной установкой сосуда, действием собственной массы, а также должна быть обеспечена защита металла от воздействия сред, провоцирующих различные виды коррозии.