МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

- ИНСТРУКЦИЯ ПО СОДЕРЖАНИЮ ДЕРЕВЯННЫХ ШПАЛ, ПЕРЕВОДНЫХ И МОСТОВЫХ БРУСЬЕВ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 ММ

- 1. ОБЩИЕ ПОЛОЖЕНИЯ

- 2. КОНСТРУКЦИЯ, РАЗМЕРЫ И ТИПЫ ДЕРЕВЯННЫХ ШПАЛ, ПЕРЕВОДНЫХ И МОСТОВЫХ БРУСЬЕВ. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НИМ

- 3. ПРАВИЛА ТРАНСПОРТИРОВКИ, ПОГРУЗКИ, ВЫГРУЗКИ И ХРАНЕНИЯ ДЕРЕВЯННЫХ ШПАЛ, ПЕРЕВОДНЫХ И МОСТОВЫХ БРУСЬЕВ

- 4. ПРИЧИНЫ ПОВРЕЖДЕНИЯ (ДЕФЕКТНОСТИ) ДЕРЕВЯННЫХ ШПАЛ, ПЕРЕВОДНЫХ И МОСТОВЫХ БРУСЬЕВ

- 5. ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ДЕРЕВЯННЫХ ШПАЛ, ПЕРЕВОДНЫХ И МОСТОВЫХ БРУСЬЕВ. ОСОБЕННОСТИ ИХ ТЕКУЩЕГО СОДЕРЖАНИЯ

- 6. РЕМОНТ ДЕРЕВЯННЫХ ШПАЛ И ПЕРЕВОДНЫХ БРУСЬЕВ ПОСЛЕ ИЗЪЯТИЯ ИЗ ПУТИ И ИХ ПОВТОРНОЕ ИСПОЛЬЗОВАНИЕ

- 7. ПОРЯДОК ВЕДЕНИЯ ШПАЛЬНОГО ХОЗЯЙСТВА. УЧЕТ И ОТЧЕТНОСТЬ ПО ДЕРЕВЯННЫМ ШПАЛАМ, ПЕРЕВОДНЫМ И МОСТОВЫМ БРУСЬЯМ

- 8. АНАЛИЗ СОСТОЯНИЯ ШПАЛЬНОГО ХОЗЯЙСТВА И ПЛАНИРОВАНИЕ РЕМОНТНО-ПРОФИЛАКТИЧЕСКИХ РАБОТ

- Каталог дефектов деревянных шпал, переводных и мостовых брусьев

- Порядок эксплуатации пути при наличии негодных деревянных шпал, переводных и мостовых брусьев

- ЦПТ-52 (1). Правила и технология выполнения основных работ при текущем содержании пути оглавление основные положения

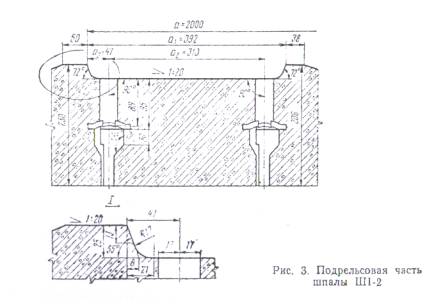

- ЦПТ 17 Технические указания по ведению шпального хозяйства с железобетонными шпалами

- 1. Указания по применению железобетонных шпал

- 2, Конструкции железобетонных шпал к основные технические требования к ним

- 3. Правила приемки, транспортирования, погрузки, выгрузки и складирования железобетонных шпал

- 4. Особенности сборки и укладки звеньев, а также текущего содержания пути с железобетонными шпалами

- 5. Дефекты и повреждения железобетонных шпал

- 6. Повторное применение железобетонных шпал

- 7. Указания по ведению учета и отчетности по железобетонным шпалам

- ПРИЛОЖЕНИЕ ДОПУСКАЕМЫЕ К ПРИМЕНЕНИЮ ЖЕЛЕЗОБЕТОННЫЕ ШПАЛЫ, ИЗГОТОВЛЕННЫЕ ПО РАНЕЕ ДЕЙСТВОВАВШИМ СТАНДАРТАМ ИЛИ ТЕХНИЧЕСКИМ УСЛОВИЯМ

- 🌟 Видео

Видео:Одиночная смена жб шпал станцияСкачать

ИНСТРУКЦИЯ

ПО СОДЕРЖАНИЮ ДЕРЕВЯННЫХ ШПАЛ, ПЕРЕВОДНЫХ И МОСТОВЫХ

БРУСЬЕВ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 ММ

Утверждаю

Заместитель Министра

путей сообщения

В.Т.СЕМЕНОВ

11 декабря 1996 г. № ЦП/410

Оглавление

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящая Инструкция предназначена для работников подразделений путевого хозяйства железных дорог Российской Федерации и устанавливает основные технические требования, предъявляемые к деревянным шпалам, переводным и мостовым брусьям железных дорог колеи 1520 мм, правила их транспортировки и хранения.

В настоящей Инструкции рассмотрены основные причины повреждения деревянных шпал, переводных и мостовых брусьев и развития в них дефектов, даны указания по продлению срока службы, уходу за ними и текущему содержанию, а также устанавливаются основные требования к использованию старогодных деревянных шпал, переводных и мостовых брусьев, правила и виды их ремонта, порядок ведения шпального хозяйства, учета и отчетности состояния деревянных шпал, переводных и мостовых брусьев.

1.2. Наряду с настоящей Инструкцией необходимо пользоваться Государственными стандартами, техническими условиями и технологическими процессами, приказами, указаниями и другими актами МПС России по эксплуатации, содержанию, ремонту и конструкциям деревянных шпал, переводных и мостовых брусьев.

1.3. Инструкция по содержанию и ремонту деревянных шпал и брусьев, утвержденная МПС СССР 08.05.81 № ЦП/3981, считается не действующей в системе МПС России.

2. КОНСТРУКЦИЯ, РАЗМЕРЫ И ТИПЫ ДЕРЕВЯННЫХ ШПАЛ,

ПЕРЕВОДНЫХ И МОСТОВЫХ БРУСЬЕВ. ТЕХНИЧЕСКИЕ

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НИМ

2.1. Деревянные шпалы

2.1.1. Деревянные шпалы должны соответствовать Государственному стандарту «Шпалы деревянные для железных дорог колеи 1520 мм» (ГОСТ 78-89).

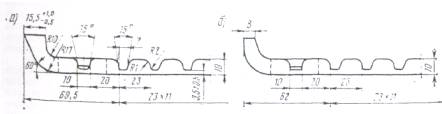

2.1.2. Конструкция и размеры деревянных шпал представлены на рис. 2.1. и табл. 2.1.

По форме поперечного сечения деревянные шпалы подразделяются на три вида: обрезные — рис. 2.1, а, полуобрезные — рис. 2.1, б и необрезные — рис. 2.1, в.

Рис. 2.1. Формы поперечных сечений деревянных шпал.

Высота пропиленных боковых сторон h1, мм

верхней пласти не менее

Шпалы по их назначению подразделяются на три типа:

I — для главных путей 1-го и 2-го класса 1 , а также для путей 3-го класса при грузонапряженности более 50 млн. ткм брутто/км в год или скоростях движения поездов более 100 км/ч;

1 Классификация путей и виды ремонтов пути указаны в соответствии с приказом МПС России от 16.08. 94 № 12Ц

II — для главных путей 3-го и 4-го класса, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

III — для любых путей 5-го класса, в том числе станционных, малодеятельных подъездных и прочих путей с маневрово-вывозным характером движения.

2.1.3. Размеры деревянных шпал установлены для древесины с влажностью не более 22 %. При большей влажности древесины шпалы должны иметь по толщине и ширине припуски на усушку для хвойных пород по ГОСТ 6782.1-75, а для лиственных пород-по ГОСТ 6782.2-75.

2.2. Составные деревянные шпалы

2.2.1. Составные деревянные шпалы должны соответствовать Техническим условиям «Шпалы деревянные составные» (ТУ 13-0273685-401-89).

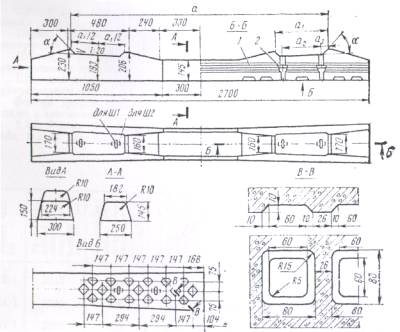

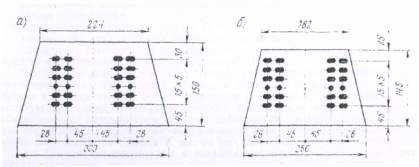

2.2.2. Конструкция и размеры составных деревянных шпал представлены на рис. 2.2.

Рис. 2.2. Составная деревянная шпала.

2.2.3. Составные деревянные шпалы по их назначению изготавливаются одного типа. Они предназначаются для укладки в малодеятельные станционные и подъездные пути, и в подъездные пути промышленных предприятий.

2.2.4. Размеры поперечных сечений составных деревянных шпал установлены для древесины с влажностью не более 22 %. При большей влажности древесины составные деревянные шпалы должны иметь по толщине и ширине припуски на усушку древесины для хвойных пород по ГОСТ 6782.1-75, а для лиственных пород — по ГОСТ 6782.2-75.

2.2.5. Отклонения от установленных размеров составных деревянных шпал допускаются, мм:

по ширине верхней пласти

-10, + до ширины нижней пласти

по высоте пропиленных боковых сторон

минимальный размер 140, максимальный — до толщины шпалы

по горизонтальному расстоянию между болтами, а также концом шпалы и болтом

по вертикальному отклонению болтов от оси шпалы

2.3. Переводные брусья

2.3.1. Переводные брусья должны соответствовать Государственному стандарту «Брусья деревянные для стрелочных переводов железных дорог широкой колеи» (ГОСТ 8816-70).

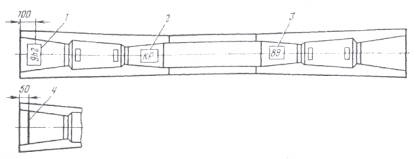

2.3.2. Конструкция и размеры переводных брусьев представлены на рис. 2.3 и в табл. 2.2.

Рис. 2.3. Формы поперечных сечений переводных брусьев

Толщина брусьев h, мм

Ширина верхней пласти b*, мм

Ширина нижней пласти b1,мм

Ширина бруса по непропиленным сторонам b2, мм

Высота пропиленной боковой стороны h1, мм

* Плюсовые отклонении ширины верхней пласти — до ширины нижней пласти. В этом случае h1 = h.

По форме поперечного сечения переводные брусья подразделяются на два вида: обрезные (А) и необрезные (Б).

Переводные брусья по их назначению подразделяются на три типа:

I — для главных путей 1-го и 2-го класса, а также для путей 3-го класса при грузонапряженности более 50 млн. ткм брутто/км в год при скоростях более 100 км/ч;

II — для главных путей 2, 3 и 4-го класса, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

III — для любых путей 5-го класса, в том числе станционных, малодеятельных подъездных и прочих путей с маневрово-вывозным характером движения.

2.3.3. Размеры поперечных сечений переводных брусьев установлены для древесины с влажностью не более 22 %. При большей влажности древесины переводные брусья хвойных пород должны изготавливаться с припуском на усушку — по ГОСТ 6782.1-75, для переводных брусьев лиственных пород — по ГОСТ 6782.2-75.

2.3.4. Длина переводных брусьев должна быть от 3,0 до 5,5 м с градацией 0,25 м с предельными отклонениями ± 20 мм.

2.3.5. Переводные брусья изготавливают комплектами в зависимости от назначения путей, типа рельсов и марки стрелочных переводов. Число переводных брусьев в комплекте установлено ГОСТ 8816-70.

2.3.6. Во всех путях 3-5-го классов могут применяться клееные переводные брусья по ГОСТ 9371-90 «Брусья переводные деревянные клееные для железных дорог широкой колеи».

2.3.7. Стрелочные переводы на переводных брусьях, составленных из деревянных шпал, могут укладываться в станционные, подъездные, сортировочные пути и приемоотправочные пути грузового движения.

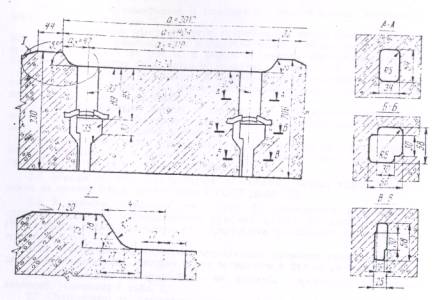

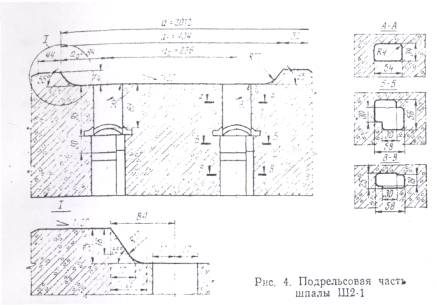

Конструкция соединения деревянных шпал в таких брусьях приведена на рис. 2.4.

Рис. 2.4. Стык составных шпал: а — общий вид; 6 — накладка; в – болт

Расположение соединений, длина переводных брусьев, составленных из деревянных шпал, их расположение в стрелочном переводе выполняются согласно утвержденным Департаментом пути и сооружений МПС России эпюрам укладки стрелочных переводов типов Р65 и Р50 марок 1/11, 1/9 и 1/6 колеи 1520 мм на шпалах.

2.4. Мостовые брусья

2.4.1. Мостовые брусья должны соответствовать ГОСТ 28450-90 «Брусья мостовые деревянные».

2.4.2. Форма поперечного сечения мостовых брусьев должна быть прямоугольной.

2.4.3. Размеры мостовых брусьев представлены в табл. 2.3.

По требованию заказчика изготавливают мостовые брусья сечением 220х280 и 240х300 мм, а также длиной 4,2 м.

Размер поперечного сечения, мм

Предельные отклонения от номинальных размеров, мм

2.4.4. Размеры мостовых брусьев установлены для древесины с влажностью не более 20 %. При большей влажности мостовые брусья должны иметь по толщине и ширине припуски на усушку древесины по ГОСТ 6782.1-75.

2.5. Технические требования к непропитанным деревянным шпалам, переводным и мостовым брусьям.

2.5.1. Деревянные шпалы изготавливаются из древесины сосны, кедра, ели, пихты, лиственницы и березы.

Нормы ограничения пороков древесины при изготовлении шпал установлены ГОСТ 78-89 и ГОСТ 2140-81.

2.5.2. Переводные брусья изготавливаются из древесины сосны, ели, пихты, лиственницы и березы (ГОСТ 8816-70).

Нормы ограничения пороков древесины при изготовлении переводных брусьев приведены в ГОСТ 8816-70.

2.5.3. Мостовые брусья изготавливаются из древесины сосны и лиственницы. Изготовление брусьев из древесины ели и других хвойных пород допускается по согласованию с заказчиком.

Нормы пороков древесины допускаемых при изготовлении мостовых брусьев приведены в ГОСТ 28450-90.

2.5.4. Глубокая наколка деревянных шпал производится в соответствии с ТУ 13-06-23-1-87. Допускаются по согласованию с заказчиком ненаколотые шпалы.

2.5.5. Изготовляемые непропитанные деревянные шпалы, переводные и мостовые брусья маркируются на одном из торцов клеймением или стойкой краской:

для деревянных шпал — в соответствии с табл. 2.4;

для составных деревянных шпал — в соответствии с табл. 2.5;

для переводных брусьев — с указанием типа комплекта (А1, А2, АЗ, А4, Б1, Б2, В), типа брусьев (I, II, III) и условий длины бруса от 3,0 до 5,5 м через каждые 0,25 м в соответствии с ГОСТ 8816-70;

для мостовых брусьев — в соответствии с табл. 2.6.

Обозначение бруса сечением, мм

2.5.6. Непропитанные деревянные шпалы, переводные и мостовые брусья должны рассортировываться по породам: сосновые и кедровые — вместе; еловые и пихтовые — вместе; лиственничные и березовые — отдельно.

2.5.7. Учет деревянных шпал ведется в штуках, переводных брусьев — в комплектах, а мостовых брусьев — в штуках или кубических метрах.

2.5.8. Один комплект переводных брусьев должен состоять из брусьев одной породы.

2.6. Технические требования к пропитанным деревянным шпалам, переводным и мостовым брусьям.

2.6.1. Деревянные шпалы, переводные и мостовые брусья до укладки в путь должны быть пропитаны на заводах маслянистыми защитными средствами по ГОСТ 20022.5-93 или другими антисептиками, установленными МПС России. Укладка непропитанных деревянных шпал, переводных и мостовых брусьев в путь не допускается.

2.6.2. Отверстия под костыли и шурупы, просверленные в уже пропитанных деревянных шпалах, переводных и мостовых брусьях, должны быть смазаны маслянистыми защитными антисептическими средствами по ГОСТ 20022.5-93.

2.6.3. Качество пропитки деревянных шпал, переводных и мостовых брусьев маслянистыми защитными антисептическими средствами регламентировано ГОСТ 20022.5-93 «Защита древесины. Автоклавная пропитка маслянистыми защитными средствами» и «Технологическими процессами пропитки древесины на шпалопропиточных заводах».

2.6.4. Механическая обработка деревянных шпал, переводных и мостовых брусьев должна проводиться до пропитки. Допускается механическая обработка деревянных шпал, переводных и мостовых брусьев после пропитки с последующим трехкратным нанесением маслянистого защитного антисептического средства на обнажившиеся непропитанные поверхности древесины.

2.6.5. Глубина пропитки деревянных шпал, переводных и мостовых брусьев должна соответствовать требованиям ГОСТ 20022.0-93 и «Технологическим процессам пропитки древесины на шпалопропиточных заводах».

Глубина пропитки сосновых и кедровых лесоматериалов по заболони не должна быть менее 85 % ее ширины, а по обнаженной ядровой древесине — не менее 5 мм. Заболонь шириной до 20 мм должна быть пропитана полностью.

Глубина пропитки еловых, пихтовых и лиственничных лесоматериалов по заболони не должна быть менее 5 мм, а по обнаженной ядровой древесине — не менее 2 мм.

Глубина пропитки наколотых сосновых, еловых и пихтовых шпаг в зоне расположения сеток наколов должна быть не менее 60 мм наколотых шпал лиственных пород деревьев — не менее 50 мм.

2.6.6. Глубину пропитки определяют отбором проб пустотелым буром внутренним диаметром 5 мм. Места взятия проб не должны иметь трещин, сучков и отверстий.

От каждого отобранного изделия отбирают пробы на расстоянии:

0,8 м от торца — для ненаколотых деревянных шпал, переводных и мостовых брусьев;

0,9 м от торца и 60 мм от нижней пласти — для наколотых шпал.

2.6.7. Глубина пропитки деревянных шпал, переводных и мостовых брусьев соответствует требованиям стандарта, если не менее 90 % проб, отобранных не менее чем у 10 шпал или брусьев проверяемой партии соответствует требованиям п.2.6.5 настоящей Инструкции.

3. ПРАВИЛА ТРАНСПОРТИРОВКИ, ПОГРУЗКИ, ВЫГРУЗКИ

И ХРАНЕНИЯ ДЕРЕВЯННЫХ ШПАЛ, ПЕРЕВОДНЫХ

И МОСТОВЫХ БРУСЬЕВ

3.1. Отгрузка пропитанных деревянных шпал, переводных и мостовых брусьев производится в соответствии с требованиями стандартов на данную продукцию.

В сопроводительных документах должны быть указаны: название и адрес шпалопропиточного завода, наименование и количество пропитанных изделий и вид использованного пропитывающего средства.

3.2. Транспортирование пропитанных деревянных шпал, переводных и мостовых брусьев производится, как правило, в четырехосных полувагонах с соблюдением технических условий погрузки и крепления грузов с учетом обеспечения механизированной их выгрузки.

3.3. Выгрузка деревянных шпал, переводных и мостовых брусьев должна производиться стреловыми кранами и спецмеханизмами.

3.4. При погрузке и выгрузке деревянных шпал, переводных и мостовых брусьев должны обеспечиваться меры, предупреждающие повреждение пропитанного слоя древесины.

3.5. Хранение деревянных шпал, переводных и мостовых брусьев па перегонах, станциях и производственных базах должно осуществляться в штабелях. Площадка под штабеля и территория вокруг них на расстоянии не менее 3 м должна быть очищена от легковоспламеняющихся материалов, растительного покрова и мусора и, кроме того, должна быть оборудована системой водоотводов, обеспечивающих отвод поверхностных вод с территории складирования. Штабеля должны быть выложены на подштабельное основание из пропитанной древесины или на негодные железобетонные шпалы. Расстояние между соседними подштабельными основаниями должно быть не менее 1,5 м.

3.6. На перегоне ленточные штабеля деревянных шпал, переводных и мостовых брусьев должны укладываться параллельно пути на расстоянии не менее 30 м от строений и не ближе 5 м от ближайшего рельса. Они не должны находиться также под проводами электропередачи, связи и автоблокировки.

На производственных базах расстояние от штабелей деревянных шпал, переводных и мостовых брусьев до ближайшего рельса определяется возможностями выгрузочных кранов.

3.7. Штабеля деревянных шпал укладываются в. клетку по 100 штук. Верхнему ряду придается наклон для стока вод.

Штабеля располагают вплотную друг к другу с разрывом не менее 1 м через каждые четыре штабеля.

Переводные и мостовые брусья должны быть уложены в штабелях (комплектами или по размерам). При укладке переводных брусьев комплектами необходимо брусья большей длины размещать в нижних рядах штабеля.

3.8. Для предупреждения от растрескивания торцы шпал, переводных и мостовых брусьев должны покрываться каменноугольным лаком Б.

4. ПРИЧИНЫ ПОВРЕЖДЕНИЯ (ДЕФЕКТНОСТИ) ДЕРЕВЯННЫХ ШПАЛ,

ПЕРЕВОДНЫХ И МОСТОВЫХ БРУСЬЕВ

4.1. Причинами повреждения (дефектности) деревянных шпал, переводных и мостовых брусьев являются гниение, трещинообразование (растрескивание), механический износ древесины под подкладками и башмаками, разработка отверстий от прикрепителей.

4.2. Гниение обнаруживается в пропитанных деревянных шпалах, переводных и мостовых брусьях уже после 5-6 лет службы их в пути. Гниение происходит в результате проникновения спор дереворазрушающих грибов в непропитанную древесину по трещинам, образовавшимся после пропитки древесины с повышенной влажностью, т.е. более 25 %. Характер гниения деревянных шпал, переводных и мостовых брусьев зависит от климатических условий их укладки, что влияет на режим влажности шпал, переводных и мостовых брусьев в пути. Для железных дорог юга характерно гниение в нижней трети толщины деревянных шпал, переводных и мостовых брусьев, для остальных железных дорог — в верхней трети их толщины.

4.3. Трещинообразование (растрескивание) деревянных шпал, переводных и мостовых брусьев происходит по двум основным причинам:

из-за усушки древесины;

из-за воздействия поездных нагрузок.

4.3.1. Деревянные шпалы, переводные и мостовые брусья при пропитке их в недосушенном состоянии подвергаются усиленному растрескиванию — появлению трещин усушки древесины, развивающихся в основном на верхней пласти в первые годы их службы в пути.

Под воздействием солнечного излучения, циклического замерзания и оттаивания попадающей в них воды, трещины усушки увеличиваются, обнажается непропитанная древесина, а попадающие в них вода, частицы пыли и песка способствуют ее загниванию.

4.3.2. Трещины, образующиеся в деревянных шпалах, переводных и мостовых брусьях под воздействием поездных нагрузок, разделяются на развивающиеся в результате растягивающих напряжений со стороны нижней пласти, а также на возникшие от врезания подкладок и башмаков и от перешивок рельсовой колеи. Такие трещины, как правило, имеют протяженность до 30 см и создают под концами подкладок опасные места для гниения.

4.4. Механический износ древесины шпал, переводных и мостовых брусьев под подкладками и башмаками происходит вследствие смятия и износа древесины.

Причиной механического износа деревянных шпал, переводных и мостовых брусьев является их эксплуатация без прокладок под подкладками и укладка неодинаковых по толщине шпал, мостовых и переводных брусьев, что приводит к перегрузке (более интенсивному механическому износу) более толстых и их преждевременному выходу из строя.

4.5. Разработка отверстий от прикрепителей (костылей и шурупов) происходит вследствие смятия древесины, нарушения технологии их постановки, а также вследствие частых перешивок рельсовой колеи.

4.5.1. Забивка костылей и постановка шурупов без предварительной насверловки отверстий разрушает древесину шпал, переводных и мостовых брусьев в зоне прикрепитеяей, что приводит к снижению их удерживающей способности из-за излома волокон древесины, ее загниванию и, как следствие, к нарушению устойчивости рельсовой колеи.

4.5.2. Из-за недостаточной глубины насверловки отверстий под костыли и шурупы, при довертывании шурупов или добивке костылей, они упираются в дно просверленного отверстия и выкалывают древесину с нижней пласти, что создает условия для интенсивного загнивания со стороны нижней пласти.

4.5.3. Неперпендикулярная забивка костылей при перешивках пути, т. е. исправление ширины колеи наклонной забивкой костылей с последующим их отгибанием, вызывает интенсивное разрушение древесины в зоне отверстий.

5. ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ДЕРЕВЯННЫХ ШПАЛ,

ПЕРЕВОДНЫХ И МОСТОВЫХ БРУСЬЕВ. ОСОБЕННОСТИ

ИХ ТЕКУЩЕГО СОДЕРЖАНИЯ

5.1. Перед укладкой деревянные шпалы, переводные и мостовые брусья должны быть укреплены от растрескивания одним из следующих способов:

деревянными винтами по ТУ 32ЦП 229-79 «Винт деревянный для укрепления концов деревянных шпал и брусьев»;

металлическими болтами диаметром 12-13 мм.

Деревянные винты или металлические болты устанавливаются на расстоянии 120-150 мм от торца на высоте 50-60 мм от нижней пласти.

Допускается укрепление шпал, переводных и мостовых брусьев:

обвязкой проволокой диаметром 5-7 мм на расстоянии 120- 150 мм от торцов;

установкой П-образных скоб длиной 120 мм из стальной полосы 20х2 мм в количестве восьми штук на расстоянии 120 и 180 мм от торца с верхней и нижней пласти, с заглублением скоб в тело шпалы или бруса на 50 мм;

другими установленными МПС России способами. Кроме того, переводные брусья могут укрепляться в средней части одним из перечисленных в п. 5.1 способов в местах, указанных в табл. 5.1.

Длина брусьев. см

Расстояние от шнурового конца бруса до места установки укрепителей, см

Длина брусьев, см

Расстояние от шнурового конца бруса до места установки укрепителей, см

5.2. При сборке рельсошпальной решетки на производственной базе или одиночной укладке деревянных шпал, переводных и мостовых брусьев в путь необходимо оберегать их от механического повреждения. С этой целью должны применяться машины, механизмы и приспособления, исключающие повреждение пропитанного слоя. Деревянные шпалы, переводные и мостовые брусья должны подбираться примерно равными по толщине.

5.3. Забивать костыли и устанавливать шурупы без предварительной насверловки отверстий запрещается. Диаметр отверстия зависит от породы древесины и составляет:

для костылей в мягкой породе 12,7-13,0 мм, в твердой породе — 14 мм; для шурупов — 16 мм (для упрощения установки, верхнюю часть на глубину 20 мм рассверливают диаметром 20-21 мм). Отверстия высверливаются на глубину 130 мм — под костыли и 155 мм — под шурупы.

Не допускается устанавливать изогнутые костыли. Наклонная забивка костылей с последующим их отгибанием при окончательной забивке запрещается.

5.4. Для защиты деревянных шпал от механического износа древесины под подкладками должны укладываться прокладки согласно утвержденным МПС России чертежам и техническим условиям.

5.4.1. Прокладки на деревянную шпалу устанавливают при сплошной и одиночной замене шпал новыми.

При укладке прокладок на старогодные деревянные шпалы с износом древесины под подкладкой до 5 мм должно производиться удаление изношенной древесины в зоне подкладки с целью выравнивания поверхности шпалы в месте постановки подкладок.

5.4.2. В кривых малого радиуса (менее 600 м) для защиты деревянных шпал от механического износа должны применять специальные несимметричные металлические подкладки.

5.4.3. Для защиты переводных брусьев от механического износа и продления срока их службы должны укладываться прокладки согласно утвержденным МПС России чертежам.

5.5. После пришивки рельсов к деревянным шпалам и переводным брусьям в пути выполняется их подбивка. Через два-пять дней, в зависимости от грузонапряженности, уложенные шпалы и переводные брусья подбиваются вновь.

5.6. Для исправления пути на пучинах карточки следует укладывать между подкладкой и прокладкой.

5.7. Деревянные шпалы, переводные и мостовые брусья, имеющие дефекты, указанные в приложении 1 (гр. 4) к настоящей Инструкции, подлежат ремонту в пути без их изъятия.

В состав работ включаются:

удаление изношенной древесины с зачисткой заусенцев и антисептирование зачищенных мест;

постановка во время перешивок пути пластинок-закрепителей при костыльном скреплении и втулок — при шурупном;

антисептирование отверстий от прикрепителей и трещин на верхней пласти;

установка П-образных скоб в количестве не менее шести штук на расстоянии 40 мм от нижней пласти на торце.

При ремонте деревянных шпал, переводных и мостовых брусьев должен применяться путевой инструмент и другие средства механизации, приведенные в альбоме путевого инструмента.

5.8. Пластинки-закрепители следует изготавливать из твердых пород древесины — березы, бука или дуба и пропитывать их смесью каменноугольного масла (50 %) с битумом 3 (50 %). Допускается пропитка их фтористым натрием.

Допускается изготовление пластинок-закрепителей из здоровой древесины старогодных шпал.

Ширина пластинок-закрепителей должна быть 14-15 мм, высота 110 мм, толщина должна превышать величину сдвижки при перешивке колеи на 1-2 мм, но быть не более б мм.

Пластинки-закрепители устанавливаются в костыльное отверстие со стороны противоположной выполняемой сдвижки рельса или подкладки.

5.9. При разработке костыльных отверстий, когда деревянная шпала не может быть отремонтирована без изъятия из пути, допускается на путях 3-4-го классов (на путях 3-го класса при скоростях движения поездов до 60 км/ч) производить поперечную сдвижку не более трех шпал подряд на величину 8-10 см в кривых — наружу колеи, в прямых — в сторону полевой нитки, кроме стыковых и предстыковых шпал. При забивке костылей и установке шурупов в новые места старые отверстия необходимо заделывать антисептированными пробками, обеспечивающими полное заполнение разработанных отверстий.

На путях 1-го и 2-го класса такие деревянные шпалы подлежат изъятию из пути.

5.10. Деревянные шпалы, переводные и мостовые брусья, имеющие дефекты, указанные в гр. 5 и 6 приложения 1 к настоящей Инструкции, подлежат изъятию из пути. К первоочередной замене должны назначаться деревянные шпалы, переводные и мостовые брусья, не обеспечивающие стабильность рельсовой колеи.

5.11. Негодные деревянные шпалы, переводные и мостовые брусья от двух и более, лежащие подряд, считаются «кустом». При наличии в пути «кустов» из трех и более негодных деревянных шпал, переводных и мостовых брусьев подряд до их ликвидации путь эксплуатируется со скоростями, приведенными в приложении 2 к настоящей Инструкции.

5.12. Замена негодных деревянных шпал при текущем содержании должна производиться в объемах, исключающих образование «кустов» до проведения очередного осмотра пути. Минимальная (расчетная) потребность замены негодных деревянных шпал при текущем содержании пути приведена в табл. 5.2.

Количество негодных шпал на 1 км пути

Минимальная укладка шпал для замены негодных

Количество негодных шпал на 1 км пути

Минимальная укладка шпал для замены негодных

Количество негодных шпал на 1 км пути

Минимальная укладка шпал для замены негодных

5.13. Для исключения повышенного силового воздействия на вновь укладываемые отдельные деревянные шпалы, переводные и мостовые брусья при разрядке «кустов» их следует размещать так, чтобы число остающихся подряд негодных не превышало двух, а между ними лежало не менее двух вновь уложенных. Вновь укладываемые при разрядке кустов деревянные шпалы должны зашиваться на полное число костылей.

5.14. На станционных и подъездных путях с маневрово-вывозным характером движения (5-й класс) допускается чередование деревянных шпал с железобетонными по схеме, установленной службой пути железной дороги, а на путях 4-го класса — с разрешения МПС России.

5.15. Переход от деревянных шпал к железобетонным осуществляется комбинированным звеном, собранным из деревянных и железобетонных шпал. Место перехода от одного вида шпал к другому должно располагаться на расстоянии не менее 6,0 м от стыка рельсов.

6. РЕМОНТ ДЕРЕВЯННЫХ ШПАЛ И ПЕРЕВОДНЫХ БРУСЬЕВ ПОСЛЕ

ИЗЪЯТИЯ ИЗ ПУТИ И ИХ ПОВТОРНОЕ ИСПОЛЬЗОВАНИЕ

6.1. Требования к старогодным деревянным шпалам и переводным брусьям.

6.1.1. Снятые при обновлении или капитальном ремонте пути все деревянные шпалы и переводные брусья должны быть обследованы и рассортированы на годные для укладки в путь без ремонта, подлежащие ремонту и негодные для повторного использования в пути с соответствующей маркировкой согласно п 7.4.2. настоящей Инструкции.

6.2. Ремонт деревянных шпал и переводных брусьев, изъятых из пути, в механизированных шпалоремонтных мастерских.

6.2.1. Механизированные шпалоремонтные мастерские, создаваемые на производственных базах путевых машинных станций или на территории шпалопропиточных заводов, могут быть трех типов:

I — стационарные, размещенные на постоянном фундаменте в специально построенном обогреваемом помещении;

II — мастерские, построенные из сборных конструкций в крытом помещении;

III — передвижные, смонтированные на железнодорожной платформе.

6.2.2. Ремонт старогодных деревянных шпал в шпалоремонтных мастерских производится в соответствии с требованиями технических указаний «Ремонт деревянных шпал в механизированных мастерских» (ТУ32 ЦП 562-77).

6.2.3. Отремонтированные в шпалоремонтных мастерских деревянные шпалы и переводные брусья должны удовлетворять следующим требованиям:

не иметь видимых признаков гнили;

старые костыльные и шурупные отверстия должны быть заделаны пробками или в них поставлены втулки;

концы шпал и переводных брусьев укреплены от растрескивания деревянными винтами, металлическими болтами, проволокой или скобами;

вся обнаженная непропитанная древесина (трещины и зачищенные места) обработана антисептической пастой или произведена до-пропитка маслянистыми антисептическими средствами автоклавным способом под давлением по ТУ32 ЦП 545-77.

6.3. Ремонт деревянных шпал и переводных брусьев, изъятых из пути, в специализированных пунктах.

6.3.1. Путевые машинные станции и дистанции пути могут производить ремонт деревянных шпал и переводных брусьев на местах, в специализированных для этой цели пунктах.

6.3.2. Отремонтированные в специализированных пунктах деревянные шпалы и переводные брусья должны удовлетворять следующим требованиям:

не иметь видимых признаков гнили;

старые отверстия от прикрепителей заделаны антисептированными пробками, просверлены отверстия для новых прикрепителей и также антиссптированы;

концы укреплены деревянными винтами, металлическими болтами, скобами или обвязаны проволокой;

трещины и зачищенные места покрыты антисептической пастой, затем гидроизоляционным слоем.

6.3.3. Деревянные шпалы и переводные брусья после ремонта в механизированных шпалоремонтных мастерских и специализированных пунктах должны быть рассортированы на три группы для укладки:

первая группа — в главные, приемо-отправочные и прочие пути 1-3-го классов. Толщина деревянных шпал и переводных брусьев в месте зарубки составляет не менее 140 мм, концы втулок не выходят на нижнюю пласть, отсутствуют сквозные расколы одновременно на обоих торцах, отсутствует гниль;

вторая группа — во все пути 3-4-го классов. Толщина деревянных шпал и переводных брусьев в месте зарубки не менее 130 мм, концы втулок не выходят на нижнюю постель, отсутствует загнивание торцов;

третья группа — в любые пути 5-го класса, в том числе в станционные, подъездные и прочие пути. К третьей группе относятся отремонтированные деревянные шпалы и переводные брусья, не вошедшие в первую и вторую группы, с толщиной в месте зарубки не менее 120 мм.

7. ПОРЯДОК ВЕДЕНИЯ ШПАЛЬНОГО ХОЗЯЙСТВА.

УЧЕТ И ОТЧЕТНОСТЬ ПО ДЕРЕВЯННЫМ ШПАЛАМ,

ПЕРЕВОДНЫМ И МОСТОВЫМ БРУСЬЯМ

7.1. Разбраковка деревянных шпал, переводных и мостовых брусьев производится при весеннем и осеннем осмотрах пути в соответствии с приложением 1 к настоящей Инструкции комиссией, назначаемой начальником дистанции пути.

Разметка деревянных шпал, переводных и мостовых брусьев выполняется на шейке рельсов с внутренней стороны по счету километров в следующем порядке:

подлежащие ремонту в пути — меловым кольцом диаметром 50 мм и шириной 10-15 мм, на правой нити (гр. 4 приложения 1 к настоящей Инструкции);

негодные, подлежащие замене в плановом порядке — белым пятном диаметром 50 мм. на правой нити (гр. 5 приложения 1 к настоящей Инструкции);

негодные, не обеспечивающие стабильность рельсовой колеи, подлежащие превоочередной замене — белыми пятнами на правой и левой нитях (гр. 6 приложения 1 к настоящей Инструкции).

Одновременно определяется общее количество негодных деревянных шпал, переводных и мостовых брусьев и их количество в «кустах». В «кустах» учитываются только негодные деревянные шпалы, не обеспечивающие стабильность рельсовой колеи, подлежащие первоочередной замене.

На стрелочных переводах в «кустах» учитываются все негодные переводные брусья на путях 1-3-го класса, а на путях 4-5-го класса только негодные переводные брусья, не обеспечивающие стабильность рельсовой колеи.

На металлических мостах в «кустах» учитываются все негодные мостовые брусья.

Количество негодных деревянных шпал в «кустах» определяется по разметке на левой нити, а общее количество негодных деревянных шпал по разметке на правой нити.

Количество негодных брусьев в «кустах» на стрелочных переводах, лежащих на путях 1-3-го класса, и металлических мостах определяется по разметке на правой нити.

На остальных стрелочных переводах количество негодных брусьев в «кустах» определяется по разметке на левой нити в направлении от остряков к крестовине.

Общее количество негодных переводных и мостовых брусьев во всех случаях определяется по разметке на правой нити.

После замены или ремонта деревянных шпал, переводных и мостовых брусьев в пути разметка на шейке рельсов удаляется.

7.2. Разрядка «кустов» негодных деревянных шпал, переводных и мостовых брусьев должна выполняться незамедлительно по их обнаружению. До разрядки «кустов» принимаются меры по обеспечению безопасного движения поездов с ограничением скоростей согласно приложению 2 к настоящей Инструкции. При наличии в пути негодных деревянных шпал в количестве, регламентированном табл. 2 приложения 2 к настоящей Инструкции, на период до выполнения ремонтно-путевых работ с оздоровлением шпального хозяйства должны выдаваться длительные 1 предупреждения, учитываемые в графике движения поездов. Замена негодных деревянных шпал при ремонтах пути должна производиться в объемах, исключающих ограничение скоростей по состоянию шпал до очередного ремонта пути.

7.3. Учет лежащих в пути деревянных шпал должен вестись по форме ПУ-5, переводных брусьев по форме ПУ-б, мостовых брусьев для больших и средних мостов по форме ПУ-12 и для малых искусственных сооружений по форме ПУ-13.

1 Предупреждения, выдаваемые на срок более 10 сут. и устанавливаемые приказом начальника железной дороги.

7.3.1. Учету подлежат деревянные шпалы, переводные и мостовые брусья отдельно на всех путях, включаемых в развернутую длину главных и станционных путей, а также на путях специального назначения и подъездных.

7.3.2. Книги учета шпал, лежащих в пути (форма ПУ-5), выверяются не реже одного раза в год по состоянию на 1 ноября на основании результатов осмотра пути и проведенных путевых работ и являются исходными документами для составления отчетной формы ПО-6 о числе негодных шпал, лежащих в пути.

По результатам проверки дистанции пути разрабатывают план замены шпал, переводных и мостовых брусьев по километрам с указанием видов ремонтов, при которых эта замена будет производиться.

7.4. При капитальном ремонте пути со снятием рельсо-шпальной решетки учет старогодных деревянных шпал, переводных и мостовых брусьев выполняется в следующем порядке.

7.4.1. При производстве ремонтных работ все снимаемые материалы верхнего строения пути должны быть полностью вывезены на производственные базы.

7.4.2. На производственной базе путевой машинной станции производится маркировка изъятых из пути деревянных шпал и переводных брусьев с их сортировкой на:

годные к укладке в путь без ремонта (отсутствие загнивания древесины, разработки отверстий для прикрепителей, сквозных расколов по пластям и на торцах, износа древесины под подкладками более 5 мм), маркируются одной вертикальной полосой мелом на торце;

подлежащие ремонту (гр. 4, 5 приложения 1 к настоящей Инструкции), маркируются меловым крестом на торце;

негодные для ремонта и повторной укладки в путь (гр. 6 приложения 1 к настоящей Инструкции) не маркируются, подлежат утилизации.

Изымаемые из пути дефектные мостовые брусья повторному использованию не подлежат.

По результатам сортировки составляется акт по форме ПУ-81.

7.4.3 Учет старогодных деревянных шпал, переводных и мостовых брусьев на производственных базах ведется в специальных журналах с указанием их количества по результатам сортировки.

7.5. Деревянные шпалы, годные для повторного использования, должны укладываться на путях 1-5-го классов в порядке, предусмотренном в п. 7.6-7.8 настоящей Инструкции.

7.6 . При капитальном ремонте путей 1-2-го классов должны применяться только новые деревянные шпалы I типа. При среднем ремонте путей 1-2-го классов новые деревянные шпалы I и II типов должны применяться в кривых R

7.7. При капитальном ремонте путей 3-го класса должны применяться новые деревянные шпалы I и II типов в сочетаниях со старогодными, толщина которых в месте зарубки не менее 130 мм) их количество не должно превышать 40 % с равномерной укладкой на километре, кроме стыковых и предстыковых шпал, которые должны укладываться новыми, а также кривых радиусом менее 650 м; при установленных скоростях движения поездов не более 80 км/ч допускается увеличение доли старогодных деревянных шпал до 70 %, а при скоростях движения поездов до 40 км/ч до 100 %;

на путях 4-го класса могут применяться новые деревянные шпалы II типа в сочетаниях со старогодными (толщина которых в месте зарубки не менее 130 мм) без ограничения их укладки на километре, либо одни старогодные;

на путях 5 класса могут применяться новые деревянные шпалы III типа вместе со старогодными (толщина которых в месте зарубки не менее 120 мм) без ограничения их укладки на километре, либо одни старогодные, изымаемые из пути при других видах ремонта.

При среднем ремонте пути на путях 3-го класса должно укладываться не менее 40 % новых стыковых и предстыковых деревянных шпал II типа, а также в кривых R

7.8. При текущем содержании на путях всех классов, как правило, должны укладываться старогодные деревянные шпалы. Их толщина в месте зарубки должна быть не менее: 140 мм на путях 1-2-го классов, 130 мм на путях 3-4-го классов и 120 мм на путях 5-го класса.

Запрещается укладывать деревянные шпалы и переводные брусья нижней постелью вверх.

7.9. Новые переводные брусья укладываются комплектно. Допускается замена отдельных негодных переводных брусьев новыми. Старогодные переводные брусья должны применяться в стрелочных переводах эксплуатирующихся в станционных и подъездных путях. В главных путях старогодные переводные брусья могут применяться для замены отдельных негодных переводных брусьев.

7.10. Число уложенных и изъятых за отчетный год деревянных шпал и переводных брусьев должно соответствовать данным актов сдачи километров для производства работ и приемки выполненных работ (форма ПУ-48), актов приемки работ (форма ПУ-48а), а также графикам по текущему содержанию и оценке состояния пути и путевых устройств (форма ПУ-74).

7.11. Уложенные в путь старогодные деревянные шпалы должны быть учтены не по году их новой укладки, а по фактическому сроку их службы в пути, с учетом половины расчетного срока службы шпал до их перекладки. Изъятые из пути деревянные шпалы в соответствии с их фактическим сроком службы должны быть исключены из соответствующих групп шпал, отраженных в книге учета по годам.

7.12. На основании форм учета и отчетности в конце каждого года дистанцией пути выполняется анализ состояния шпального хозяйства и производится планирование смены и ремонта деревянных шпал, переводных и мостовых брусьев на следующий год. Служба пути железной дороги проводит такой анализ по дистанциям и в целом по железной дороге.

8. АНАЛИЗ СОСТОЯНИЯ ШПАЛЬНОГО ХОЗЯЙСТВА И ПЛАНИРОВАНИЕ

РЕМОНТНО-ПРОФИЛАКТИЧЕСКИХ РАБОТ

8.1. Анализ состояния деревянных шпал должен включать:

оценку соответствия эпюры укладки деревянных шпал условиям эксплуатации путей;

оценку дефектности деревянных шпал, лежащих в пути (процент негодных по категориям путей, прирост негодных или уменьшение количества негодных в эксплуатации за отчетный период);

оценку наличия «кустов» негодных деревянных шпал на отдельных километрах и участках пути в сопоставлении с их общим количеством, с анализом эффективности выполненных работ по разрядке «кустов». Среднесетевая статистическая зависимость количества «кустов» негодных шпал от общего числа негодных, находящихся на 1 км пути, приведена в приложении 3 к настоящей Инструкции;

оценку дефектности переводных и мостовых брусьев (процент негодных, уменьшение или прирост негодных переводных и мостовых брусьев, наличие неполных комплектов переводных брусьев, укладка шпал вместо переводных брусьев, учет стрелочных переводов, лежащих на шпалах);

определение фактического и расчетного срока службы деревянных шпал за отчетный период и за последние пять лет с установлением причин их несоответствия (приложение 4 к настоящей Инструкции);

выполненные за отчетный период ремонтно-профилактические работы (смена деревянных шпал, переводных и мостовых брусьев новыми, старогодными, ремонт шпал и переводных брусьев);

определение потребности в ремонтно-профилактических работах на планируемый год;

соответствие установленных скоростей движения поездов существующему и ожидаемому состоянию шпального хозяйства.

Рекомендуемая табличная форма анализа состояния деревянных шпал приведена в приложении 5 к настоящей Инструкции.

Анализ состояния переводных и мостовых брусьев выполняется аналогично анализу состояния деревянных шпал с учетом различий в их учете и отчетности.

8.2. На основании анализа состояния шпального хозяйства и происшедших в нем изменений за отчетный период или ряд лет разрабатывается план ремонтно-профилактических работ, включающих в себя:

покилометровый план замены деревянных шпал по дистанциям пути (приложение 6 к настоящей Инструкции), который корректируется после утверждения службой пути плана летних путевых работ и выделения ресурсов;

план укладки старогодных деревянных шпал на путях 1-5-го классов;

план замены переводных брусьев, в том числе, при одиночной замене, замене в комплекте со стрелочными переводами на деревянных и железобетонных брусьях.

8.3. В планах капитального ремонта пути на путях 3-5-го класса выделяется укладка рельсошпальной решетки, либо сплошь старогодными, либо старогодными в сочетании с новыми деревянными и железобетонными шпалами.

8.4. Для проверки правильности составленного плана ремонтно-профилактических работ выполняется прогноз состояния шпального хозяйства на конец планируемого периода и при необходимости в план вносятся соответствующие коррективы.

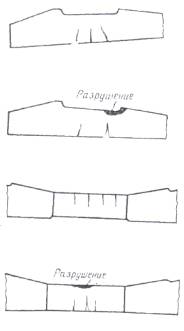

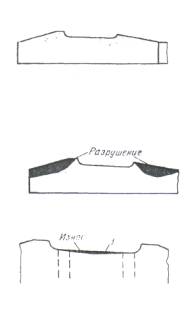

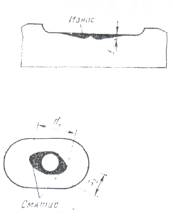

Каталог дефектов деревянных шпал,

переводных и мостовых брусьев

Дефект шпалы, бруса

Схематическое изображение дефекта

Степень развития дефекта, при котором шпалы и брусья

подлежат ремонту в пути

подлежат замене в плановом порядке и последующему ремонту в мастерских

подлежат первоочередной замене (негодные, необеспечиваюшие стабильность рельсовой колеи)

Продольные трещины с обнаженной непропитанной древесиной, расколы на торцах

Трещины длиной (ℓ) по верхней пласти до 0,5 м раскрытием (m) до 5 мм и сквозные расколы на торцах по всей толщине длиной на пластях до 0,3 м

Трещины длиной более 0,5 м раскрытием более 5 мм, кроме сквозного раскола. Расколы по всей толщине длиной по верхней пласти от 0,3 м до 2/3 длины шпалы или 1/2 длины бруса не заходящие под подкладки

Сквозные расколы по всей длине шпалы и более 1/2 длины бруса Сквозные расколы заходящие под подкладку

Износ древесины под подкладками (в том числе в сочетании с гнилью)

На глубину (h) до 20 мм для I типа и до 10 мм для II и III типа

На глубину (h) для шпал: I типа — от 20 до 40 мм; II и III типа — от 10 до 30 мм. Для брусьев: I типа — от 20 доЗ0 мм; 11 и III типа -от 10 до 30 мм

На глубину (h) для I типа — более 40 мм, II и III типа — более 30 мм Для брусьев всех типов более 30 мм

Разработанные отверстия для прикрепителей в сочетании с гнилью

До 20 мм костыльные; до 25 мм шурупные Следы смещения подкладок отсутствуют

От 20 до 30 мм костыльные; от 25 до 40 мм шурупные. Наблюдается смещение подкладок до 5 мм

Более 30 мм костыльные; более 40 мм шурупные. Наблюдается смещение подкладок на 5 мм и более

Гниль древесины на верхней пласти и в зоне подкладок

Глубиной (h) до 20 мм для I типа и до 10 мм для II и III типа длиной (ℓ) до 0,3 м

Глубиной для шпал: I типа -от 20 до 40 мм II типа -от 10 до 30 мм III типа -от 10 до 20мм. Для брусьев: I типа — от 20 до 30 мм II и III типа — от 10 до 30 мм. Длиной для шпал и брусьев от 0,3 до 1,0 м

Глубиной под подкладками для шпал: I типа — более 40 мм II типа — более 30 мм III типа на станционных путях — более 30 мм; для брусьев: всех типов 30 мм. Глубиной вне подкладок — на 50 мм и более для всех типов шпал и брусьев. Длиной более 1,0 м

Выколы кусков древесины между трещинами

Длиной (ℓ) до 0,3 м, глубиной 20 мм, не нарушающие работу скреплений

Длиной (ℓ) до 2/3 длины шпалы и 1/2 длины бруса, не нарушающие работу скреплений

Выколы, заходящие под подкладку и нарушающие работу скреплений

В зоне между торцом шпалы (бруса) и подкладки на одиночной шпале (брусе)

В зоне подкладок и между ними. В зоне между торцом и подкладкой при двух и более подряд шпалах (брусьях)

Суммарной длиной (ℓ1 + ℓ2) 0,25 м и более

Заходящее в зоне подкладок

Порядок

эксплуатации пути при наличии негодных деревянных

шпал, переводных и мостовых брусьев

1. Скорости пропуска поездов по пути с «кустами» негодных деревянных шпал, не обеспечивающих стабильное положение рельсовой колеи (см. гр. 6 приложения 1), устанавливаются согласно табл. 1, при эпюре шпал 1840-2000 шт/км.

Видео:Лекция: "Дефекты деревянных шпал и брусьев, расчет негодных шпал"Скачать

ЦПТ-52 (1). Правила и технология выполнения основных работ при текущем содержании пути оглавление основные положения

| Название | Правила и технология выполнения основных работ при текущем содержании пути оглавление основные положения |

| Дата | 14.09.2021 |

| Размер | 1.86 Mb. |

| Формат файла |  |

| Имя файла | ЦПТ-52 (1).doc |

| Тип | Правила #231861 |

| страница | 8 из 14 |

С этим файлом связано 1 файл(ов). Среди них: avtobusy_suzun_3.doc. С этим файлом связано 1 файл(ов). Среди них: avtobusy_suzun_3.doc.  Показать все связанные файлы Подборка по базе: задание на курсовую работу и порядок выполнения.docx, Порядок и правила радиообмена Стёпина Лэ 20-4.pptx, Словарь основных терминов.docx, 575 Правила приема . 2018_рус.pdf, Нан және нан-тоқаш өнімдерінің технологиясы.docx, Определение основных параметров агрегатов, входящих в ТНА двигат, ПолитологияСравнительный анализ основных трактовок политики.docx, Пример выполнения задания 2.docx, 2.2. Износ и амортизация основных фондов. Физический и моральный, ГОСТ 2011. Структура и правила оформления диссертации и авторефе Показать все связанные файлы Подборка по базе: задание на курсовую работу и порядок выполнения.docx, Порядок и правила радиообмена Стёпина Лэ 20-4.pptx, Словарь основных терминов.docx, 575 Правила приема . 2018_рус.pdf, Нан және нан-тоқаш өнімдерінің технологиясы.docx, Определение основных параметров агрегатов, входящих в ТНА двигат, ПолитологияСравнительный анализ основных трактовок политики.docx, Пример выполнения задания 2.docx, 2.2. Износ и амортизация основных фондов. Физический и моральный, ГОСТ 2011. Структура и правила оформления диссертации и авторефеРаботы по одиночной смене шпал и брусьев могут производиться как самостоятельно (например, при разрядке «кустов» негодных деревянных шпал), так и в комплексе с планово-предупредительными работами, выполняемыми с применением машин. В первом случае все технологические операции по смене шпал выполняются монтерами пути с использованием ручного инструмента, а во втором — с применением машин и ручного инструмента. Негодные шпалы, подлежащие замене при разрядке «кустов», отмечаются при весенней проверке состояния шпал белыми пятнами на шейке рельса по одной и другой рельсовым нитям, а подлежащие замене в плановом порядке — белым пятном на правой рельсовой нити. Работы по одиночной смене шпал производятся двумя монтерами пути в следующем порядке. Подлежащие укладке в путь шпалы развозят по местам смены заранее. Порядок работ основывается на замене каждой шпалы отдельно, кроме случаев, когда заменяют две рядом расположенные шпалы. Перед заменой проверяют ширину колеи; если требуется перешивка, то она делается до замены шпалы. При смене шпалы сначала удаляют балласт из шпального ящика на 2-3 см ниже подошвы шпалы, отрывают «выход» для сменяемой шпалы в плече балластной призмы, выдергивают все костыли и снимают подкладки на заменяемой шпале; расшитую шпалу сдвигают в шпальный ящик и через «выход» в плече балластной призмы удаляют из пути; срезают подшпальную балластную постель на такую величину, чтобы могла разместиться укладываемая в путь шпала с подкладками, которая после подготовки для нее постели затаскивается сначала в шпальный ящик, а затем задвигается на место удаленной шпалы. Ручной дрелью в шпале просверливают и антисептируют костыльные отверстия, после чего в них забивают костыли (сначала основные, а затем обшивочные); шпальный ящик до половины высоты шпалы заполняют чистым (прогрохоченным) балластом и шпалу подбивают; по окончании подбивки шпальный ящик полностью заполняют балластом. Одиночная смена дефектных железобетонных шпал в основном производится при ремонтах пути; при текущем содержании такая работа выполняется в редких случаях, например, при повреждении стыковой шпалы. Технология замены железобетонных шпал (переводных брусьев) во многом подобна технологии замены деревянных шпал (брусьев): удаляется балласт из шпального ящика, расположенного рядом с заменяемой шпалой, снимаются клеммные болты и клеммы, шпала вместе с подкладкой сдвигается в шпальный ящик на предварительно уложенную металлическую полосу, по которой шпала вытаскивается на обочину и на ее место затаскивается новая шпала с прикрепленными к ней подкладками; устанавливаются и закрепляются клеммы и клеммные болты. Затем шпала подбивается подбрасываемым в шпальный ящик прогрохоченным балластом, при этом средняя часть шпалы оставляется неподбитой; шпальный ящик засыпается балластом и трамбуется. Замененные шпалы убираются с перегона. Инструменты, необходимые для смены шпал, приведены в табл. 2.13. Таблица 2.13. Потребность в инструментах при одиночной смене шпал и переводных брусьев

При замене негодных шпал в процессе планово-предупредительных работ, производимых с применением комплекса машин, используется менее трудоемкая технология: вытаскивание из пути негодных и затаскивание новых шпал производят впереди выправочно-подбивочной машины с вывеской шпальной решетки домкратами; после удаления негодной шпалы на ее место затаскивают новую шпалу, устанавливают подкладки и шпалу скрепляют с рельсом; подбивается она машиной, ведущей следом за сменой шпал выправку пути. Состав группы монтеров пути для замены шпал при планово-предупредительных работах устанавливается в зависимости от числа заменяемых шпал и темпа работы выправочно-подбивочной машины. При смене шпал с применением специализированной машины она выполняет основные наиболее трудоемкие операции, входящие в технологический процесс смены шпал: привозит годные шпалы к месту смены; после расшивки деревянной шпалы (снятия клеммных болтов на железобетонной шпале) вывешивает путь, вытаскивает из-под рельса заменяемую шпалу и погружает на себя, на ее место затаскивает годную шпалу; после окончания работ по смене шпал перевозит сменные шпалы на станцию. Работы, сопутствующие смене шпал (расшивка костылей или снятие клеммных болтов, забивка костылей постановка клеммных болтов на уложенной в путь шпале, отрывка пласта, подбивка шпалы, планировка балласта в месте смены шпалы), выполняются монтерами пути. 2.8. Одиночная смена стыковых накладок Работы выполняют два монтера пути под руководством бригадира пути. Место работ ограждается сигналами остановки. Независимо от того, какая накладка в стыке имеет дефект, заменяют обе накладки. Если зазор в стыке чрезмерно растянут, то для лучшего совпадения отверстий в рельсе и накладках перед их заменой его следует уменьшить за счет регулировки зазоров. Внутренняя поверхность накладок должна быть смазана (исключая уравнительные пролеты бесстыкового пути). После ограждения места работ сигналами остановки расшивают основные костыли на стыковых шпалах (или снимают клеммы при болтовом скреплении); снимают стыковые болты и накладки, на их место устанавливают новые (или старогодные) накладки и скрепляют их с рельсом болтами. Затем забивают снятые основные костыли (или устанавливают клеммы). 2.9. Переборка изолирующего стыка Изолирующие стыки перебираются в плановом порядке с периодичностью один раз в 2-3 года, в зависимости от их конструкции и классности пути. Температура рельсов, при которой намечается переборка таких стыков не должна сильно отличаться от температуры укладки рельсов чтобы не произошло чрезмерного изменения зазора в стыке при снятых накладках. Перед переборкой стыка на прилегающих к нему четырех рельсах путь надежно закрепляют от угона: пружинные противоугоны прижимают к шпалам, негодные заменяют, а недостающие пополняют; при раздельном скреплении подтягивают гайки клеммных и закладных болтов. Работы по переборке изолирующих стыков выполняются двумя монтерами пути под руководством бригадира пути и ограждаются сигналами остановки. При переборке изолирующего стыка снимают болты и накладки и проверяют состояние его элементов. Негодные заменяют. Зачищают заусенцы на концах рельсов. После постановки накладок и закрепления болтов сигналы остановки снимают, при необходимости стык выправляют с подбивкой шпал. 2.10. Смена отдельных металлических частей стрелочного перевода Смена рамного рельса с остряком. Накануне смены рамного рельса с остряком бригадир пути определяет и проверяет: разницу в вертикальном и горизонтальном (по головке рельса) размерах сменяемых и укладываемых рельса и остряка; несовпадения рамного рельса и остряка с прилегающими к ним рельсами по верху и боковой рабочей грани головки не должны быть более 1 мм; наличие зазоров в стыках; совпадение по наугольнику положения острия укладываемого остряка с заменяемым; ширину колеи в установленных местах стрелки. Состав бригады по смене рамного рельса с остряком зависит от типа и конструкции рамного рельса и остряка, применяемых средств механизации работ, продолжительности «окна» и времени года. Он может колебаться от 6 до 10 монтеров пути без учета сигналистов, сварщика и машиниста электростанции. Смена производится с участием электромеханика СЦБ. В подготовительный период выполняют: снятие двух болтов (при шестидырных накладках) в стыке рамного рельса; снятие закладных болтов в упорке на корневом мостике и шплинтов на стрелочных тягах, опробование на них болтов; выдергивание по одному основному костылю на каждой подкладке и постановка в отверстия пластинок-закрепителей; сверление отверстий для штепсельных соединителей на конце укладываемого рамного рельса. К основным работам относятся (рис.2.50): снятие стыковых болтов и накладок, закладных болтов с упорками и клеммами на башмаках и в корневом мостике, горизонтальных болтов в упорках и упорных накладках, соединительных тяг, корневых и закорневых вкладышей, корневых накладок; обрубка рельсовых соединителей; выдергивание основных костылей, антисептирование костыльных отверстий и постановка в них пластинок-закрепителей.

После выполнения перечисленных работ, связанных с отсоединением рамного рельса с остряком от несменяемых элементов стрелочного перевода, сдвигают старый и на его место надвигают новый рамный рельс с остряком и выполняют работы в обратном порядке: на прежние места устанавливают снятые болты, костыли, накладки и другие детали; ставят рельсовые соединители. Закончив работы, бригадир пути проверяет ширину колеи и правильность постановки всех элементов в отдельности и готовность стрелочного перевода к пропуску поезда как по прямому, так и по боковому направлениям. На централизованных стрелочных переводах, при необходимости, производится контрольный перевод остряков с целью оценки: плотности прилегания остряка к рамному рельсу, опорным подушкам, упорным накладкам; размеров образовавшихся вертикальных и горизонтальных ступенек; прочности соединения остряка с переводными тягами; положения рамного рельса в плане. Обнаруженные отступления устраняют: вертикальные и горизонтальные ступеньки в стыках — переходными накладками или шлифованием головки рельса со ступенькой; неплотное прилегание остряка к рамному рельсу против первой тяги — постановкой регулировочной металлической прокладки (рис. 2.51) между остряком и серьгой, либо перешивкой рамного рельса в начале остряков; неплотное опирание остряка на отдельные опорные подушки — подбивкой брусьев; неплотное прилегание остряка к упорным накладкам или излишняя длина отдельных упорных накладок — их заменой соответственно на удлиненные или укороченные; неплотное прилегание остряка к рамному рельсу по длине острожки при плотном прилегании против первой тяги — перешивкой рамного рельса в месте неприлегания остряка (или правкой остряка, производимой накануне смены по результатам проверки степени его прилегания к рамному рельсу).

Убедившись в правильности выполнения всех работ по замене рамного рельса с остряком, бригадир пути снимает сигналы ограждения и открывает движение поездов. После пропуска поезда такая проверка повторяется и производится дополнительное подтягивание болтов. Смененный рамный рельс отвозят к месту складирования. Ниже приводятся механизмы и инструменты, необходимые для смены рамного рельса с остряком типа Р65 марки 1/11 при деревянных брусьях:

Смена рамного рельса. Смена рамного рельса отдельно от остряка и наоборот, может производиться только в исключительных случаях при тщательно проведенном подборе рамного рельса по вертикальному и боковому износу по сравнению с остряком и прилегающими рельсами, а также по условию прилегания к нему незаменяемого остряка. Работы производят аналогично смене рамного рельса с остряком, но с оставлением на месте остряка, в связи с чем не требуется разъединения тяг. Смена остряка. Работы по смене остряка производятся при закрытии движения поездов по стрелочному переводу. Остряк, не требующий замены, переводят в рабочее положение (прижимают к рамному рельсу) и запирают. В подготовительный период снимают шплинты соединительных болтов рабочей и контрольной тяг, опробуют закладные болты в корне остряка, корневом вкладыше и упорке, на стрелочных тягах и при необходимости ставят на них дополнительные шайбы, сверлят отверстия для соединителя. В основной период (рис. 2.52) снимают соединительные болты в контрольной и рабочей тягах, стыковые болты, накладки, распорную втулку в корне остряка, лапки-удержки, рельсовые соединители. Затем снимают остряк и убирают на междупутье или обочину, на его место устанавливают новый остряк и производят работы в обратном порядке; после их завершения бригадир пути проверяет положение нового остряка относительна рамного рельса и опорных подушек на предмет плотности прилегания.

По окончании проверки и опробования стрелки на переводимость снимают сигналы остановки, открывают движение поездов. Перед пропуском поезда после смены рамного рельса или остряка рекомендуется произвести смазку их боковых рабочих поверхностей. Смена крестовины. Технология смены крестовин стрелочных переводов зависит от их конструкции (например, с неподвижным и подвижным сердечником), места нахождения (главные или второстепенные пути), размеров движения (продолжительности «окна»), применяемых средств механизации (машин или механизмов), времени года (зима, лето) и др. В подготовительный период опробуют стыковые болты в переднем вылете и хвосте крестовины, смазывают их и ставят на место, надев дополнительные шайбы. То же делают с клеммными болтами на стыковых мостиках и крестовинных подкладках. Вывертывают 50% шурупов на лафете крестовины; сверлят отверстия для штепсельных или болтовых соединителей. В основной период (рис. 2.53) разболчивают передний и задний стыки крестовины, снимают накладки и рельсовые соединители, вывертывают оставшиеся шурупы, снимают клеммные, болты на стыковых мостиках и крестовинных подкладках, антисептируют шурупные отверстия. Сдвигают старую крестовину вместе с лафетом, зачищают заусенцы с антисептированием зачищенных мест, надвигают новую крестовину, скрепляют ее накладками с рельсами, устанавливают снятые болты и завертывают шурупы, обеспечивая при этом необходимую ширину колеи в сечениях у начала сердечника и в стыках по всем направлениям.