Любые эксплуатируемые элементы верхнего строения пути (ВСП), даже самые надежные, рано или поздно выходят из строя. Так, обычное явление – износ рельсов, и сегодня мы хотим подробно его рассмотреть. Каким он бывает, что его вызывает, что за нормы допустимы для продолжения использования полотна, каким образом маркируются дефекты, как пускать поезда по колее, ресурс которой близок к выработке, и так далее. Коснемся всех актуальных вопросов, связанных с этой темой.

Сначала – несколько слов о естественности процессов, происходящих с ЖД-линией: ее опорные конструкции принимают на себя нагрузку от колес проезжающих локомотивов и трутся друг о друга соприкасающимися поверхностями. Под воздействием этих сил они постепенно деформируются, что приводит к ухудшению качества железной дороги и снижению безопасности движения по ней, что сопровождается повышением финансовых затрат. Причем возрастают расходы как путевых служб, так и владельцев транспорта, это никому не выгодно, потому повреждения необходимо предупреждать, своевременно выявлять и в сроки исправлять.

- Что такое дефекты рельсов, какими они бывают

- Основные причины износа

- Остродефектные и дефектные рельсы, процедура и характер их изъятия

- Похожие новости

- Предельно допустимые износы рельсов

- Маркировка дефектов

- Пропуск транспорта по остродефектным рельсам

- Технические указания по перекладке термоупрочненных рельсов типов Р65 и Р75 в звеньевом пути, утверждённые МПС РФ № ЦПТ-80/50 от 28.10.1997

- ТЕХНИЧЕСКИЕ УКАЗАНИЯ ПО ПЕРЕКЛАДКЕ ТЕРМОУПРОЧНЕННЫХ РЕЛЬСОВ ТИПОВ Р65 И Р75 В ЗВЕНЬЕВОМ ПУТИ

- 1. ОБЩИЕ ПОЛОЖЕНИЯ

- 2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- 3. МАРКИРОВКА И УЧЕТ

- Приказ Минтранса России от 30.01.2018 N 36 О внесении изменений в Правила технической эксплуатации железных дорог Российской Федерации, утвержденные приказом Министерства транспорта Российской Федерации от 21 декабря 2010 г. N 286

- 🎥 Видео

Видео:Определение расстояния по угловой величинеСкачать

Что такое дефекты рельсов, какими они бывают

По сути, все они представляют собой структурные изменения в металлоконструкции, превышающие установленные допуски и снижающие срок ее эксплуатации.

По степени серьезности условно разделяются на полные и частичные; пример последних – волнообразные неровности, появившиеся на поверхности. Ну а в принципе непригодными к дальнейшему использованию двутавровые балки считаются тогда, когда из-за их состояния затрудняется движение транспорта. В таких случаях сначала вводят скоростные ограничения, а после ремонтируют проблемный участок пути.

Кроме того, есть инструкции РЖД, определяющие типы износа рельсов, допуски к дефектам и многое другое. В частности, все повреждения они классифицируют по зоне их локализации, характеру сечения (подошва, головка, шейка), а также по вызвавшим их факторам.

В числе наиболее распространенных нарушений целостности профиля металлоконструкций:

продольные и поперечные трещины, отслаивания в верхней части, выкрашивания различной степени;

изгибы, изломы и другие изменения геометрии двутавровой балки, усложняющие последующую эксплуатацию или делающие ее невозможной;

вмятины на рамных поверхностях, сколы на торцах, затупление остряков стрелочных переводов и другие подобные проблемы, возникшие из-за чрезмерных нагрузок от колесной пары или в результате постоянного соприкосновения с нею.

Каждый случай на практике должен получить свою маркировку – тоже регламентированную – цифровой номер-идентификатор и дату проверки. А также оценку безопасности последующего использования, выданную на основании анализа характера повреждений.

Видео:Измерения боковых износов РР, остряка. ШЭП-2Скачать

Основные причины износа

Появление и развитие дефектов рельсового пути провоцируют следующие факторы:

выбор недостаточно качественного сплава при изготовлении металлоконструкций, нарушение технологии выпуска;

неправильная обработка торцов и болтовых отверстий двутавровых балок, укладываемых в колею;

случайные, специальные и другие узконаправленные и разрушительные механические воздействия на элементы ВСП, например, удары кувалдой или похожим инструментом;

повышенные динамические нагрузки на полотно, сопровождающиеся в том числе и боксованием или юзом, вызванными как минусами самого транспорта, так и нарушениями правил вождения;

неверное или даже халатное содержание ЖД-линии, пренебрежение обязанностями по ее текущему обслуживанию.

Развитие дефектов и максимальный износ рельс также могут спровоцировать коррозионные процессы, особенно если они начинаются резко и проходят активно. Опять же, они возможны только в том случае, если для изготовления металлоконструкции был выбран неподходящий сплав, поддающийся действию ржавчины. Отдельную группу риска составляют изломы и изгибы, нарушающие геометрию профиля, и трещины. Также следует отметить такой негативный момент, как контроленепригодность: там, где затруднительно точно оценивать состояние элементов ВСП, говорить о безопасной эксплуатации не приходится.

Практика показывает, что проблемы обычно возникают и усугубляются в результате действия сразу нескольких факторов. Например, заводской брак скорее проявляет себя на фоне некачественного содержания ЖД-линии, а незначительное повреждение приобретает критические масштабы после случайного удара тяжелым предметом. Но при проверке достаточно выявить всего лишь одну из причин, чтобы заняться вопросом ремонта или замены.

Видео:Как размер звезд влияет на износ и эффективность?!Скачать

Остродефектные и дефектные рельсы, процедура и характер их изъятия

По степени повреждения и поддерживаемому уровню безопасности движения ЖД-транспорта все металлоконструкции делят на две группы.

Имеющие ярковыраженные дефекты – те, эксплуатировать которые уже недопустимо, так как их использование несет прямую угрозу и провоцирует возникновение аварийной ситуации, сход транспорта с колеи, разрушение полотна под нагрузкой от проезжающего поезда и так далее. Эти двутавровые балки разрушаются сразу в разных направлениях: покрываются трещинами при отслаивании подошвы или скалываются на торцах при искривлении головки – список можно продолжать, главное, что момент появления подобных недостатков трудно или невозможно спрогнозировать. Такие профили необходимо немедленно снимать или заменять в срочном порядке, но до установки новых элементов ВСП жестко ограничивать скорость движения по проблемному участку.

Дефектные – уже имеющие некоторые повреждения, но еще не создающие препятствия или угрозы для перемещения транспорта. Это те двутавровые балки, у которых предельно допускаемый износ рельсов еще не наступил, их еще разрешено эксплуатировать. Во второй ситуации замедлять поезда не нужно, исключения составляют лишь особые случаи, но ремонтом и заменой все равно стоит озаботиться, а до этого осуществлять постоянный контроль, чтобы отслеживать все изменения структуры и размеров.

Как понять, в каком состоянии находится элемент ВСП? По ряду достаточно очевидных показателей.

Признаки наличия острых дефектов:

Трещины в головке – продольные, поперечные, наклонные, наружные (видимые глазу) или скрытые (внутренние, выявляемые специальным оборудованием). Сразу при их обнаружении двутавровая балка признается негодной к дальнейшей эксплуатации, и не важно, какой у них размер (исключение составляют лишь те, что не появляются на поверхности и не доходят до середины металлоконструкции – их допустимо фиксировать накладками).

Выколы на участках перехода в шейку (а также на какой-то из ее сторон) или идущие от торца. Сюда же следует отнести и продольные растрескивания от 30 мм длиной.

Расслоения, бегущие от болтовых отверстий, вне зависимости от их масштабов.

Местный допустимый боковой износ рельсов, но сочетающийся с коррозией кромки подошвы, глубина которой превышает 6, 7, 8 мм для Р-50, -65, -75 соответственно; или с продольными трещинами, включая и усталостные, с выколами.

Поперечный излом любой степени и размеров.

Видео:Выбираем допуски и посадки ➤ Система вала и отверстияСкачать

Похожие новости

Признаки наличия дефектов:

Превышение рекомендованных показателей (представлены в таблице ниже).

Выкрашивание/выкружка головки длиной от 25 мм и глубиной от 3 мм при грузонапряженности более 25 млн тонн-км/брутто-км ежегодно или от 35 мм и 4 мм соответственно – при нагрузке менее 25 млн тонн-км/брутто-км в год.

Поверхность катания деформирована сильнее, чем это допустимо (от 1-1,5 мм, в зависимости от характера повреждения).

Продольные горизонтальные трещины протяженностью до 30 мм и/или краснота под головкой.

Коррозия шейки на 2-4 мм вглубь и/или местные истирания подошвы, вызванные трением крепежных элементов.

Выкрашивания закаленного слоя на 3 мм и более как на стыках, так и по общей длине двутавровой балки.

Кроме того, есть особенности конструкции, провоцирующие развитие дефектов, и это: прожженные болтовые отверстия, неопиленные, отрубленные, неправильно отрезанные, смятые концы, а также профили слишком малой длины (короче 4,5 м) и «близнецы».

Когда выясняется, что нормы износа рельса превышены, металлоконструкция проходит процедуру изъятия с пути, которая осуществляется в следующем порядке:

Демонтаж непригодного к дальнейшей эксплуатации профиля, с ограничением скорости движения поездов вплоть до полного восстановления геометрии полотна.

Дефектоскопирование для выявления внутренних несоответствий стандартам, вскрытие (если оно необходимо) и выбор кода повреждения.

Определение источника и масштаба проблемы, локализация, с фото и описанием причины.

Долом, внесение результатов в журнал-реестр и направление их же на рассмотрение в диагностический центр.

Видео:Измерения колёсной пары шаблонамиСкачать

Предельно допустимые износы рельсов

Для наглядности представляем их в виде таблицы

Характер износа и вид пути

Максимально возможный, мм

Приведенный износ головки

Для магистралей с рекомендованной скоростью перемещения пассажирского транспорта, км/ч:

Для главных линий, ежегодная грузонапряженность которых, т-км брутто/км:

Для обычных приемоотправочных путей

Для других станционных направлений

Боковой износ головки

Для магистралей, скорость движения поездов по которым, км/ч:

Для главных линий, ежегодная грузонапряженность которых, т-км брутто/км:

Для других станционных направлений

Вертикальный износ рельсов (головки) при организации стыка с помощью накладок

Превышение одного или, тем более, нескольких показателей уже является признаком дефектности двутавровой балки, а значит и сигналом к ее скорейшему изъятию и оперативной замене. Но в пояснение к таблице нужно дать некоторые примечания:

значения в скобках даны для металлоконструкций типа II-A, а также для еще более легких представителей категории;

в знаменателе (после значка «/») представлены показатели, актуальные при измерении профиля под углом в 45 градусов.

Также важно внести ясность в ситуации с одним термином, а именно: приведенный износ рельса определяется как половина бокового + вертикальный.

Видео:Предельные отклонения размеров и допусков на чертежеСкачать

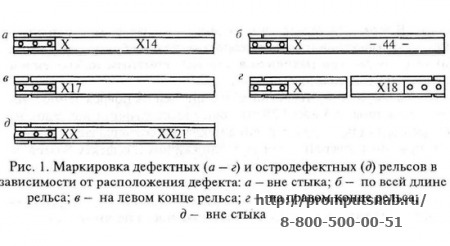

Маркировка дефектов

Проблемные металлоконструкции получают следующие обозначения:

два косых креста XX – для остродефектных, один – для обычных; наносятся светлой (белой) масляной краской с внутренней стороны профиля, на шейке, примерно за 1 м от левого зазора (стыка);

повтор тех же XX или X соответственно – при наличии скрытого повреждения, обнаруженного с помощью оборудования; но их ставить нужно уже непосредственно в точке деформации;

номер кода, отделенный от другой маркировки черточками (в виде -52.1-) – для дефекта, распространенного по всей длине, например, при том же горизонтальном износе рельса.

В правилах есть определенные нюансы. Так, если проблема выявлена ближе к левому концу, особенно в области стыка, достаточно один раз проставить буквенно-цифровое обозначение. Но если она локализована справа, весь набор символов нужно уже продублировать. В тех случаях, когда диагностированное повреждение носит критический характер, артикул наносится сразу после изъятия металлоконструкции из ЖД-линии.

Светлая (белая) краска выбирается для большей заметности, а именно масляная она для того, чтобы не смывалась под воздействием воды, осадков или конденсата влаги, могущей попасть на поверхность профиля во время хранения.

Видео:Выбираем общие допуски и посадки на примере детали вал. Предельные отклонения размеровСкачать

Пропуск транспорта по остродефектным рельсам

При соблюдении всех условий он возможен в следующих случаях:

Если повреждение представляет собой трещину, но без полного излома, можно, чтобы поезд двигался со скоростью, не превышающей 15 км/ч.

Если у двутавровых балок Р-65 и Р-65 есть внутренние расколы, которые не выходят на поверхность, по ним можно направлять локомотивы, едущие не быстрее 25 км/ч.

Если наблюдается выкол части головки и/или поперечный излом, пускать транспорт по такой линии уже нельзя, по крайней мере, до момента принятия специальных мер.

Если произошел так называемый полный отказ (например, опорный элемент ВСП лопнул, что чаще бывает на кривых участках, когда превышен допускаемый вертикальный износ рельса), бригадир пути (или машинист, в его отсутствие) вправе единожды провести транспорт по проблемному месту, на скорости до 5 км/ч. Но только в том случае, если это происходит не в тоннеле и не на мосту.

Если в результате избыточных нагрузок (или по какой-то другой причине) в металлоконструкции наблюдается излом или трещина, но зазор не превышает 25 мм, разрешается соединить концы с помощью накладок, обжать струбцинами МПС-типа. После чего допускается в течение 3 часов до вырезки поврежденной секции пускать по ней поезда, движущиеся медленнее 25 км/ч. Естественно, на протяжении всего этого времени место со столь высокой вероятностью аварии должно быть под постоянным наблюдением путевого специалиста, специально выделенного для контроля.

Отдельно отметим, какие детали используются для скрепления и как их устанавливать. В большинстве случаев это стандартные стыковые накладки на 6 дырок и 4 болта. Любую из них следует располагать так, чтобы ее середина ложилась точно на центр дефекта, добиваясь наилучшего совмещения. Во время фиксации нужно засверливать четыре «крайних» отверстия: средние не стоит трогать, чтобы не создать дополнительных нагрузок и не спровоцировать дальнейшее развитие излома или трещины.

После внедрения мер по усилению проблемных конструкций можно направлять поезда, но строго в соответствии с рекомендованными скоростями движения, без превышений, иначе дальнейшие деформации неизбежны. Порядок и саму возможность пропуска всегда определяет главный работник на данной дистанции, не ниже бригадира по должности. Причем решение он принимает, отталкиваясь от индивидуальных особенностей конкретного случая.

Мы подробно рассмотрели причины, провоцирующие возникновение и развитие горизонтального, вертикального, бокового износа рельсов, допуски, до которых изломы, потертости и трещины считаются некритичным и оставляют возможность эксплуатации линии с определенными ограничениями, особенности маркировки дефектов и пропуска поездов. В общем, предоставили всю информацию, помогающую понять, когда можно продолжить использование ЖД-полотна, и незамедлительно приступить к его перестиланию. И любые металлоконструкции, которые только могут понадобиться для замены железнодорожной секции, вы сможете выгодно заказать у нас, в компании «ПромПутьСнабжение».

Видео:[EN] КБ 000956 | Условия опирания при боковом и крутильном изгибеСкачать

![[EN] КБ 000956 | Условия опирания при боковом и крутильном изгибе](https://i.ytimg.com/vi/m5Zd054Fr4s/0.jpg)

Технические указания по перекладке термоупрочненных рельсов типов Р65 и Р75 в звеньевом пути, утверждённые МПС РФ № ЦПТ-80/50 от 28.10.1997

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Видео:Размер имеет значение. Калькулятор подбора кассеты и ведущих звездСкачать

ТЕХНИЧЕСКИЕ УКАЗАНИЯ

ПО ПЕРЕКЛАДКЕ ТЕРМОУПРОЧНЕННЫХ РЕЛЬСОВ ТИПОВ Р65 И Р75

В ЗВЕНЬЕВОМ ПУТИ

Утверждены МПС РФ

28 октября 1997г. № ЦПТ-80/50

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие указания направлены на продление срока службы рельсов звеньевого пути, подверженных интенсивному боковому износу.

В эксплуатации процессы развития дефектов и повреждений рельсов в прямых и кривых участках пути различаются как по структуре образующихся дефектов, так и по интенсивности их развития.

В прямых участках пути после пропуска по рельсам 100— 150 млн. т брутто груза в зависимости от многих факторов (качества рельсов, плана и профиля пути, его жесткости, скоростей движения, осевых нагрузок и др.) под рабочей выкружкой головки могут образовываться внутренние продольные трещины (ВПТ), эпицентрами которых являются строчки-дорожки неметаллических включений в рельсовой стали.

ВПТ дефектоскопами не обнаруживаются, но и опасности для разрушения рельсов они сами по себе еще не представляют. Однако, в своем развитии ВПТ нередко приводят к образованию контактно-усталостных дефектов 11, 21 и З0Г. Поэтому рельсы, пропустившие нормативный тоннаж и, как правило, пораженные ВПТ, целесообраз-но перекладывать в менее грузонапряженные участки, где процессы развития ВПТ, а, следовательно, и появление дефектов в рельсах замедляются. Порядок использования таких рельсов изложен в «Указании об использовании старогодных рельсов на железных дорогах широкой колеи», а сферы применения отремонтированных старогодных рельсов регламентированы ТУ 32ЦП-561—92 «Рельсы железнодорожные старогодные отремонтированные сварные».

Указанием МПС № А-2785 от 18.03.92 г. разрешена замена рельсов наружных нитей кривых на участках интенсивного бокового износа, имеющих грузонапряженность более 25 млн. т-км брутто на км в год, старогодными рельсами I группы годности. Это связано с тем, что при интенсивном боковом износе головки новые ВПТ в ней не образуются, а образовавшиеся при первом сроке службы в пути перестают развиваться и в конечном итоге «срезаются» в процессе активного формоизменения головки.

С другой стороны, при быстро развивающемся боковом износе головки уложенных в наружные нити кривых новых рельсов их предельный износ достигается еще тогда, когда рельсы имеют значительный ресурс работоспособности по геометрическим характеристикам и состоянию металла. Эффективное использование оставшегося ресурса таких рельсов возможно при перекладке их с переменой рабочего канта из наружных нитей кривых в прямые участки пути или во внутренние нити кривых.

Рельсы внутренних нитей кривых, как правило, не имеют бокового износа, но из-за проскальзывания колес и несоответствия фактических скоростей движения возвышению наружного рельса, у них происходит более интенсивное, чем на прямых, формоизменение головки. В результате тоннаж начала образования ВПТ в таких рельсах по сравнению с рельсами в прямых несколько возрастает (до 200—250 млн. т брутто) и поэтому имеется возможность перекладки рельсов с внутренних нитей на наружные с переменой рабочего канта (параллельный перенос).

Однако перекладка рельсов из внутренних нитей кривых в наружные и наоборот сопряжена с определенными особенностями из-за наличия на внутренней нити укороченных рельсов. Их число при радиусах кривых 300 м и менее превышает 80 % от количества рельсов в этой нити, а при радиусах 600—650 м составляет около 40 %. При этом величина укорочения внутренней нити колеблется от 0,85 м при угле поворота трассы линии примерно на 30° и до 2,50 м — при 90°. Следовательно, без обрезки концов части рельсов для сохранения положения стыков по наугольнику рассматриваемая сплошная перекладка рельсов невозможна. Такая перекладка возможна только на тех кривых, где не требуется размещения стыков по наугольнику. В других случаях перекладка осуществляется только для полномерных рельсов.

1.2. Решение о перекладке рельсов принимается после оценки их технического состояния по результатам обследования, обмеров и дефектоскопирования, а также условий работы на местах изъятия и последующей перекладки. При этом преобладающим критерием при выборе участков перекладки (при обеспечении других сопоставимых характеристик) является интенсивность бокового износа рельсов. При большей ее величине будет обеспечиваться более высокая вероятность

безотказной (по контактно-усталостным дефектам) работы в пути переложенных рельсов.

Оценка состояния рельсов выполняется комиссией в составе главного инженера дистанции пути, старшего дорожного или дорожного мастера и мастера цеха дефектоскопии. Перед принятием решения о переукладке рельсов необходимо произвести их сплошное дефектоско-пирование съемными ультразвуковыми дефектоскопами с разворотом на 34° относительно продольной оси рельса переднего и заднего пье-зорезонаторов в сторону рабочей грани головки, а затем — в сторону нерабочей грани головки, переставив искатели дефектоскопа с одной рельсовой нити на другую.

1.3. Настоящие указания определяют технические требования к перекладываемым рельсам и порядок их перекладки. Указания распространяются на термоупрочненные рельсы типа Р65 и Р75, эксплуатируемые в главных путях с наработкой на местах первой укладки, не превышающей нормативной величины, приведенной в табл. 2.4 и примечаниях к ней приказа 12-Ц от 16.08.94 г.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Для замены рельсов наружных нитей кривых подбираются на прямых участках или внутренних нитях кривых термически упрочненные рельсы, в том числе и сварные, с вертикальным износом не более 4 мм с таким расчетом, чтобы при их стыковании в наружной нити кривой вертикальные и горизонтальные по рабочему канту ступеньки не превышали 2 мм.

2.2. Снятые с наружных нитей кривых рельсы с наибольшим боковым износом не превышающим 18 мм могут укладываться с переменой рабочего канта на внутренние нити кривых и в прямые участки пути

2.3. Перемена рабочего канта при укладке в наружные рельсовые нити кривых может быть допущена только для рельсов, снятых с внутренних нитей.

2.4. При перекладке рельсов с переменой рабочего канта для повышения надежности их работы в пути необходимо выполнять следующие условия.

2.4.1. Интенсивность бокового износа головки намеченных к перекладке рельсов наружных нитей кривых у min , определяемая как частное от деления величины бокового износа на пропущенный тоннаж, должна удовлетворять условиям:

• у min >= 0,05 мм/млн, т брутто при Я = 300—400 м;

• Уб min >= 0,04 мм/млн, т брутто при К = 401—500 м;

• у min >= 0,03 мм/млн, т брутто при К > 501 м.

2.4.2. Определение сфер возможной перекладки термоупрочненных рельсов, в том числе с переменой рабочего канта, следует производить с учетом следующих положений.

2.4.2.1. На нетормозных участках в прямых и кривых радиусами более 1000 м начало образования ВПТ в головках рельсов приходится на тоннаж Т >= 150 млн. т брутто. С уменьшением радиусов кривых до 500 м за счет более интенсивного формоизменения головки при ее износе этот тоннаж возрастает до 180 — 200 млн. т брутто, а при дальнейшем уменьшении радиусов до 400 м — до 250 млн. т брутто. Поэтому, если возникает необходимость использования рельсов в таких условиях эксплуатации для перекладки, то она должна быть произведена при тоннажах менее вышеуказанных.

2.4.2.2. На тормозных участках в прямых и кривых, как правило, обеспечиваются условия перекладки по п. 2.4.1. Если же условия этого пункта не выполняются, то значения наибольшего тоннажа, при которых может производиться перекладка рельсов, следует принимать по 6п. 2.4.2.1 с увеличением их на 25—30 % (но не более, тем до нормативных значений для конкретных участков пути).

2.4.2.3. Периодическая шлифовка рельсов, особенно профильная, способствует отдалению образования внутренних контактно-усталостных дефектов в головках рельсов, т. е. при прочих равных условиях такие рельсы будут при перекладке иметь меньшую вероятность развития дефекта 21 со стороны бывшей рабочей грани. Тоннаж перекладки для таких участков пути может быть принят таким же, как и для тормозных участков по п. 2.4.2.2.

2.4.2.3. Лубрикация (особенно интенсивная) боковой грани головки рельсов оказывает противоположный профильной шлифовке эффект, так как снижает интенсивность износа и тем самым повышает

вероятность образования ВПТ под рабочей выкружкой головки. Поэтому на участках интенсивной лубрикации рельсов особое внимание при назначении перекладки должно быть обращено на соблюде

ние требований п. 2.4.1. Если эти требования не выполняются, то при назначении перекладки следует руководствоваться положениями п. 2.4.2.1.

2.4.2.5. В рельсах I группы по ГОСТ 24182—80, сталь которых раскислена комплексными лигатурами без применения металлического алюминия, длина строчек-дорожек неметаллических включений не

превышает 2 мм, а в рельсах II группы допускается от 2 до 8 мм, поэтому при прочих равных условиях вероятность наличия ВПТ в рельсах I группы (в обозначениях плавки присутствует буква «П»)

всегда будет меньше, чем в рельсах II группы. Поэтому рельсы I группы могут перекладываться с переменой рабочего канта при тоннаже в среднем на 20—25 % большем, чем для рельсов II группы (но

не более, чем при нормативном тоннаже).

2,4.2.6. С позиций обеспечения большей ширины полосы контактирования колес с рельсами и условий дефектоскопирования переложенных с переменой рабочего канта рельсов перекладку следует проводить при боковом износе их головки 12—14 мм.

2.5. Не допускаются к укладке в наружные нити кривых дефектные рельсы, а также рельсы с наплывами металла на боковую (будущую рабочую) грань свыше 2 мм.

2.6. Не допускаются к перекладке с переменой рабочего канта рельсы с боковым износом, имеющие выколы металла по нижней кромке, изношенной боковой грани головки или наибольший боковой износ в любом месте по длине рельса более 18 мм. При определении предельного бокового износа рельсов, превышение которого является признаком их дефектности, следует руководствоваться п. 2 НТД/ЦП-3—93.

2.7. Запрещается перекладка рельсов на мостах, виадуках и в тоннелях, включая подходы к ним.

2.8. Перед перекладкой рельсов производится оценка их состояния. Она включает визуальный осмотр, замеры параметров поверхностных дефектов (в том числе неровностей на головке в сварных

стыках) с целью определения их допустимости, измерения вертикального и бокового износа головок в трех сечениях по длине каждого рельса (на 1,0—2,5 м от концов и в середине), определение интенсив

ности бокового износа, дефектоскопирование рельсов. Результаты осмотров, замеров и дефектоскопирования заносят в специальную ведомость (приложение 1), которая хранится в техническом отделе дистанции пути.

2.9. При формировании рельсовой плети производят визуальный осмотр подошвы рельсов, обращая особое внимание на коррозию подошвы как потенциальную причину возможного возникновения дефекта 69 на переложенных рельсах, дефектоскопирование их головок по всей длине, осмотры шейки рельсов в зоне болтовых отверстий и торцов рельсов. На рельсах, перекладываемых с переменой рабочего канта, срубают рельсовые соединители и места их приварки зачищают

наждачным кругом, удаляют шлифованием наплывы металла более 2 мм, уполаживают уклоны неровностей на концах рельсов и в сварных стыках. В болтовых отверстиях на концах рельсов восстанавливают фаски с помощью шарового абразива по ТУ 32ЦП-807—94 или

другим способом.

2.10. ]Перекладка рельсов с прямых участков в наружные нити кривых и наоборот производится по технологии и правилам сплошной смены рельсов. Для этого назначают участки перекладки рельсов

в кривых и прямых. Затем рельсы наружной нити выбранной кривой заменяют на предварительно доставленные новые или старогодные I группы, а рельсы с боковым износом, например, с правой наружной нити этой кривой перемещают на левую нить в прямую для укладки с переменой канта, и, в свою очередь, с этой нити прямой — в левую наружную другой кривой без перемены канта и т. д. При этом перекладываемые рельсы должны удовлетворять требованиям настоящих технических указаний.

2.11. На путях 1-го и 2-го классов (3-го класса при скоростях движения более 60 км/ч) стыки при перекладке рельсов в кривых должны быть расположены по наугольнику. Поэтому перекладка

рельсов с наружной нити на внутреннюю и наоборот может быть осуществлена только для рельсов стандартной длины. Для замены всей наружной и внутренней нитей кривой недостающие рельсы стан

дартной длины для наружной нити и укороченные для внутренней, подобранные по величине вертикального износа, доставляются к месту перекладки заранее с других участков.

2.12. Перекладка рельсов в кривых на путях 3-го класса (при скоростях движения 60 км/ч и менее), 4-го и 5-го классов может производиться по правилам сплошной смены одной нити на другую (с переменой канта) с размещением стыков вразбежку. При этом из-за различной длины обеих рельсовых плетей требуется обрезка по одно му рельсу наружной плети (для уравнивания ее с внутренней плетью) и внутренней плети (для обеспечения укладки рубки).

2.13. На участках с переложенными с переменой рабочего канта рельсами вводится дополнительный контроль, включающий проверку рельсов ультразвуковыми дефектоскопами со схемой установки перед

него и заднего пьезорезонаторов с углом разворота на 34° в сторону нерабочей (изношенной) грани относительно продольной оси рельса. Периодичность дополнительного контроля устанавливается службой пути с учетом состояния переложенных рельсов, грузонапряженности, установленных скоростей движения и реализуемых средних осевых нагрузок на участках перекладки.

2.14. Рельсы, переложенные с прямых участков пути и с внутренних нитей кривых на наружную нить кривых, а также из наружных нитей кривых в прямые и во внутренние нити кривых, могут эксплуа

тироваться до образования предельных величин бокового (по новой рабочей грани), вертикального или приведенного износа их головок согласно нормативам, изложенным в НТД/ЦП-3—93.

3. МАРКИРОВКА И УЧЕТ

3.1. На шейке с внутренней стороны планируемых к перекладке рельсов на расстоянии примерно 1 м от стыка мелом наносится мар кировка, характеризующая план пути (П — прямая, К — кривая),

пропущенный тоннаж, млн. т брутто, с округлением до 10, величина вертикального и бокового износа с округлением до 1 мм. Пример маркировки рельса, намеченного к перекладке из прямого участка:

П-500-3-0; то же из наружной нити кривой: КН-150-3-18; до же из внутренней нити кривой: КВ-150-4-0,

3.2. В рельсовой книге формы ПУ-2 в графах 10, 11, 12 заносят данные по вертикальному и боковому износу, смятию и провисанию концов переложенных рельсов. При этом боковой износ нерабочей грани показывается знаменателем дроби.

3.3. Перекладка рельсов является одним из видов сплошной смены рельсов, при котором рельсы без проведения ремонта в специализиро ванных предприятиях укладываются в путь с переменой рабочего

канта. Рельсы, переложенные с переменой рабочего канта, в число дефектных по дефекту 44 и в протяжение пути с боковым износом в отчеты по формам ПО-1 и АГО-1 не включаются.

3.4. Перекладка рельсов как вид отражается в форме АГУ-4 желтым цветом с косой штриховкой коричневого цвета. При перекладке одной нити закрашивается половина полоски.

Замененные при перекладке рельсы отражаются в форме АГУ-4 посредством отметки в строке «Тип рельса» сплошной чертой корич невого цвета при замене обеих нитей и пунктирной чертой — при замене одной нити. В строку «Тоннаж» для замененных при переклад ке рельсов вносятся сведения по следующему правилу. Если величина тоннажа по рельсам наружной и внутренней нитей в кривых или левой и правой нитей в прямых различна, то она указывается дробью (в кривых: числитель — наружная нить, знаменатель — внутренняя нить; в прямых: числитель — левая, знаменатель — правая по ходу кило метража нить).

Пропущенный тоннаж на месте второй укладки показывается плюсом к тоннажу, пропущенному на месте первой укладки, т. е. до перекладки (например, 500+45). Приведенный износ показывается

косой штриховкой черного цвета с учетом величины бокового износа на нерабочей боковой грани.

3.5. В рельсошпалобалластных картах перекладка рельсов отража

ется только видом ремонта как и в форме АГУ-4.

3.6. Сведения о снятых с пути в течение года рельсах, лежа щих с переменой рабочего канта, до 1 февраля следующего года на правляются службой пути в лабораторию верхнего строения пути

ВНИИЖТа по форме приложения 2.

Видео:103. Правила технической эксплуатации воздушных пусковые компрессоровСкачать

Приказ Минтранса России от 30.01.2018 N 36 О внесении изменений в Правила технической эксплуатации железных дорог Российской Федерации, утвержденные приказом Министерства транспорта Российской Федерации от 21 декабря 2010 г. N 286

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

от 30 января 2018 г. N 36

О ВНЕСЕНИИ ИЗМЕНЕНИЙ

В ПРАВИЛА ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ ЖЕЛЕЗНЫХ ДОРОГ

РОССИЙСКОЙ ФЕДЕРАЦИИ, УТВЕРЖДЕННЫЕ ПРИКАЗОМ МИНИСТЕРСТВА

ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ОТ 21 ДЕКАБРЯ 2010 Г. N 286

В соответствии с подпунктом 5.2.37 пункта 5 Положения о Министерстве транспорта Российской Федерации, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. N 395 (Собрание законодательства Российской Федерации, 2004, N 32, ст. 3342; 2006, N 15, ст. 1612, N 24, ст. 2601, N 52, ст. 5587; 2008, N 8, ст. 740, N 11, ст. 1029, N 17, ст. 1883, N 18, ст. 2060, N 22, ст. 2576, N 42, ст. 4825, N 46, ст. 5337; 2009, N 3, ст. 378, N 4, ст. 506, N 6, ст. 738, N 13, ст. 1558, N 18, ст. 2249, N 32, ст. 4046, N 33, ст. 4088, N 36, ст. 4361, N 51, ст. 6332; 2010, N 6, ст. 650, N 6, ст. 652, N 11, ст. 1222, N 12, ст. 1348, N 13, ст. 1502, N 15, ст. 1805, N 25, ст. 3172, N 26, ст. 3350, N 31, ст. 4251; 2011, N 14, ст. 1935, N 26, ст. 3801, ст. 3804, N 32, ст. 4832, N 38, ст. 5389, N 46, ст. 6526, N 47, ст. 6660, N 48, ст. 6922; 2012, N 6, ст. 686, N 14, ст. 1630, N 19, ст. 2439, N 44, ст. 6029, N 49, ст. 6881; 2013, N 5, ст. 388, N 12, ст. 1322, N 26, ст. 3343, N 33, ст. 4386, N 38, ст. 4821, N 45, ст. 5822; 2014, N 12, ст. 1286, N 18, ст. 2177, N 30, ст. 4311, ст. 4325, N 37, ст. 4974, N 42, ст. 5736, N 43, ст. 5901, ст. 5926; 2015, N 2, ст. 491, N 16, ст. 2394, N 17, ст. 2571, N 20, ст. 2925, N 38, ст. 5300, N 47, ст. 6605, N 49, ст. 6976; 2016, N 1, ст. 242, N 2, ст. 325, N 7, ст. 996, 997, N 16, ст. 2229, N 28, ст. 4741, 37, ст. 5497, N 40, ст. 5752, N 42, ст. 5929; 2017, N 10, ст. 1485, N 37, ст. 5539, N 42, ст. 6166, N 43, ст. 6327, N 52, ст. 8161), приказываю:

Внести изменения в Правила технической эксплуатации железных дорог Российской Федерации, утвержденные приказом Министерства транспорта Российской Федерации от 21 декабря 2010 г. N 286 (зарегистрирован Минюстом России 28 января 2011 г., регистрационный N 19627), с изменениями, внесенными приказами Министерства транспорта Российской Федерации от 12 августа 2011 г. N 210 (зарегистрирован Минюстом России 8 сентября 2011 г., регистрационный N 21758), от 4 июня 2012 г. N 162 (зарегистрирован Минюстом России 28 июня 2012 г., регистрационный N 24735), от 13 июня 2012 г. N 164 (зарегистрирован Минюстом России 18 июня 2012 г., регистрационный N 24613), от 30 марта 2015 г. N 57 (зарегистрирован Минюстом России 23 апреля 2015 г., регистрационный N 37020), от 9 ноября 2015 г. N 330 (зарегистрирован Минюстом России 4 декабря 2015 г., регистрационный N 39978), от 25 декабря 2015 г. N 382 (зарегистрирован Минюстом России 31 декабря 2015 г., регистрационный N 40409), от 3 июня 2016 г. N 145 (зарегистрирован Минюстом России 29 июня 2016 г., регистрационный N 42676), от 1 сентября 2016 г. N 257 (зарегистрирован Минюстом России 3 ноября 2016 г., регистрационный N 44248), согласно приложению к настоящему приказу.

к приказу Минтранса России

от 30 января 2018 г. N 36

ВНОСИМЫЕ В ПРАВИЛА ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ ЖЕЛЕЗНЫХ ДОРОГ

РОССИЙСКОЙ ФЕДЕРАЦИИ, УТВЕРЖДЕННЫЕ ПРИКАЗОМ МИНИСТЕРСТВА

ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ОТ 21 ДЕКАБРЯ 2010 Г. N 286

а) дополнить абзацем вторым следующего содержания:

«Владелец инфраструктуры, владелец железнодорожного пути необщего пользования должен иметь нормативную и техническую документацию на эксплуатацию и ремонт железнодорожного пути, сооружений и устройств.»;

б) дополнить абзацем третьим следующего содержания:

«Количество и характеристики укладываемых в железнодорожный путь материалов, элементов, составных частей, подсистем определяются ремонтной документацией. Материалы, элементы, составные части, входящие в единые перечни продукции , подлежащей обязательной сертификации или подлежащей декларированию соответствия, должны иметь сертификаты или декларации соответствия.»;

ТР ТС 003/2011. «Технический регламент ТС. О безопасности инфраструктуры железнодорожного транспорта» опубликован на официальном сайте Комиссии Таможенного союза http://www.tsouz.ru/, 02.08.2011.

в) абзацы второй — восьмой считать абзацами четвертым — десятым;

г) абзац десятый изложить в следующей редакции:

«Техническое обслуживание, ремонт (включая межремонтные сроки) и содержание сооружений и устройств инфраструктуры и железнодорожных путей необщего пользования осуществляются в порядке, установленном владельцем инфраструктуры, владельцем железнодорожных путей необщего пользования на основании настоящих Правил, проектной (для вновь строящихся и реконструируемых объектов), ремонтной и эксплуатационной документации.».

1) пункт 2 дополнить абзацем следующего содержания:

«Текущее содержание железнодорожного пути должно осуществляться круглогодично и на всем протяжении железнодорожного пути, включая участки, находящиеся в ремонте.»;

2) пункт 8 дополнить абзацами следующего содержания:

«Ширина плеча балластной призмы должна быть не менее 25 см для участков бесстыкового железнодорожного пути и 20 см — для участков звеньевого железнодорожного пути. При отступлениях от нормативной ширины балластной призмы на протяжении более 10 м на звеньевом железнодорожном пути в кривых со стороны наружной нити и на бесстыковом железнодорожном пути в прямых и кривых должны обеспечиваться меры безопасности движения поездов в зависимости от величин отступлений и температур воздуха.

Скорость движения поездов не должна превышать 60 км/ч:

— для звеньевого железнодорожного пути при ширине плеча менее 20 см;

— для бесстыкового железнодорожного пути при ширине плеча менее 25 см и ожидаемом повышении температуры воздуха на 15 °C и более относительно температуры закрепления рельсовых плетей.

Верх балластной призмы должен располагаться:

— при деревянных шпалах и брусьях — ниже верха шпалы или бруса на 3 см;

— при железобетонных шпалах и брусьях — в одном уровне с верхом средней части шпал или брусьев.»;

3) пункт 9 дополнить абзацами следующего содержания:

«Величины неисправностей в геометрии рельсовой колеи, требующие ограничения скорости или закрытия движения, приведены в таблицах 1 — 4.

🎥 Видео

Осевое сопротивление и момент вращения. Бурение скважин с большим отходом от вертикали.Скачать

Контроль валов. Измерение вала с микронным допуском. Размеры шеек валаСкачать

189) Система ВРШ (винт регулированного шага), вопросы ГОСОВ и МКК.Скачать

Выставление и поверка револьверной головки. Регулировка кулачков давления.Скачать

Определение времени хода (метод МПС)Скачать

ВЕСЫ для Взвешивания ЖД ВАГОНОВ в движении Системы ВРТ-4Скачать

Расположение оборудования на ВЛ85 в 2, 8, 10 отсекахСкачать

Силовая схема. Ход/тормоз. Вагоны 760/740Скачать

Конструкция установки компенсации реактивной мощности выше 1000 ВСкачать

Предотвращение свабирования и поршневания. Бурение скважин с большим отходом от вертикали.Скачать