- Дефектоскопист. Вопросы спец экз ВИК. Наиболее существенным качеством машин и аппаратов опасных производств является

- Geum.ru

- Содержание

- I . ОБЛАСТЬ ПРИМЕНЕНИЯ

- II . ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

- III . ОБЩИЕ ПОЛОЖЕНИЯ

- IV . КВАЛИФИКАЦИЯ ПЕРСОНАЛА

- V . ТРЕБОВАНИЯ К СРЕДСТВАМ ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ *

- 🔍 Видео

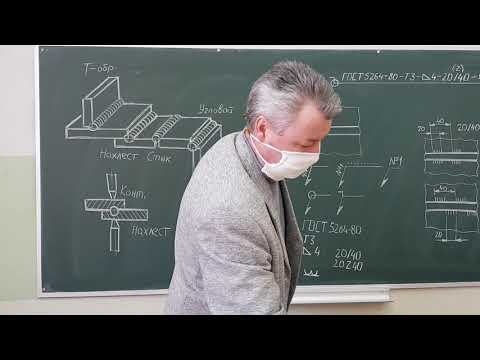

Видео:Видео-курс "Основы визуального и измерительного контроля"Скачать

Дефектоскопист. Вопросы спец экз ВИК. Наиболее существенным качеством машин и аппаратов опасных производств является

| Название | Наиболее существенным качеством машин и аппаратов опасных производств является |

| Анкор | Дефектоскопист |

| Дата | 24.12.2020 |

| Размер | 192 Kb. |

| Формат файла |  |

| Имя файла | Вопросы спец экз ВИК.doc |

| Тип | Документы #163724 |

Подборка по базе: Строительные машины тест.docx, Конспект Гигиенические требования к персональным электронно-выч, Упрвление качеством.docx, система управления ООО Парус качеством на промышленном предприят, ММУ_Управление качеством_КР.docx, Строительные машины ДКР.docx, Строительные машины и средства малой механизации 2 вариант.docx, Лекции Детали Машин.doc, Прак. задание. Управление качеством.docx, Желзнодорожное машиностроение.docx

а) производительность; в) надежность в работе; г) все перечисленное.

а) фильтрованием;

а) куб колонны; б) собственно колонну; г) все перечисленное.

а) анализа частотных составляющих в колебательном процессе; б) анализа и разделения веществ, содержащихся в смеси жидкостей или газов; в) выделения гармонических составляющих; г) определения концентрации хрома в растворе.

а) центробежные; г) варианты а) и в).

а) радиатор;

а) радиатор; г) охладитель Розенгауза.

а) температурой протекания реакции; б) рабочим давлением внутри реактора; в) концентрацией реагентов; г) всем перечисленным.

а) нанесения защитных покрытий на поверхности, соприкасающиеся с агрессивными средами; б) заряда электрических батарей; в) пространственное разделение процессов окисления и восстановления; г) обработки токопроводящих материалов.

а) отложением твердых продуктов на внутренних поверхностях оборудования и трубопроводах; б) деформацией отдельных участков трубопроводов; в) повышением вязкости продукта, вызванным понижением рабочей температуры процесса; г) всем перечисленным.

а) допускается; б) не допускается; в) допускается при непрерывном контроле его величины; г) допускается в отдельных обоснованных случаях.

а) возникновению электрических помех; б) увеличению переходного сопротивления и местному перегреву; в) возрастанию токов утечки; г) всему перечисленному.

а) перегрузки по току и напряжению; б) старение диэлектрических материалов; в) окисление контактирующих деталей; г) варианты б) и в).

а) сильного увлажнения; в) местного разрушения, вызываемого разрядами и резкими перепадами температуры окружающей среды; г) всего перечисленного.

а) преждевременному износу материала; б) появлению хрупкости; в) снижению электрической прочности изоляции; г) всему перечисленному.

а) повышенной вибрации при работе электродвигателя и быстрому выходу из строя его подшипников; б) уменьшению крутящего момента на валу; в) снижению скорости вращения ротора электродвигателя; г) срабатыванию тепловой защиты.

а) электромагнитное поле объекта контроля; б) солнечная радиация; в) близкое присутствие посторонних светящихся объектов; г) наслоения загрязняющих веществ.

а) 20%; в) для трубопроводов давлением до 10 МПа – 100%, давлением свыше 10 МПа – 80%;

а) 20%; в) для трубопроводов давлением до 10 МПа – 100%, давлением свыше 10 МПа – 80%;

а) 50%; г) для поковок такой контроль может не производиться.

а) 10 % толщины стенки трубы; б) 20% толщины стенки трубы; в) 30% толщины стенки трубы; г) 50% толщины стенки трубы.

а) для контроля наружной и внутренней поверхностей трубы; б) для контроля только внутренней поверхности трубы; в) для контроля только наружной поверхности трубы; г) для контроля в местах, близких к торцам трубы, или сварных соединений.

а) на 45 мм;

а) 1,8 мм;

а) прожог; в) незаваренный кратер;

а) зона термического влияния не превышала 10 мм в обе стороны от шва; в) форма и размеры шва были стандартными; г) выполнялись все указанные требования а), б) и в).

а) оборудования атомных электростанций; б) основного материала при ремонте устройств на опасных производственных объектах; в) специальных сварных соединений технических устройств и сооружений; г) композитных материалов.

а) руководящих документов по экспертизе технических устройств готового изделия (сооружения) из данного материала; б) конструкторской документации для данного исходного материала; в) к проверке формы и размеров выборки исправленных дефектных участков; г) всех перечисленных документов.

а) трещин на поверхности материала; б) деформаций материала; в) внутренних неметаллических включений в материале; г) варианты а) и б).

а) профилографа-профилометра; б) штриховой меры;

а) лупы просмотровые; в) поверочные плиты;

а) Органом по аккредитации TGA (Германия); б) Федеральной службой по технологическому надзору (Госгортехнадзором); в) руководством предприятия, на котором эти средства измерения используются; г) Госстандартом России.

а) на стационарном рабочем столе; в) на передвижной платформе; г) в РД 03-606-03 нет рекомендаций такого характера.

а) безопасность проведения работ; б) удобство подхода к объекту; в) подключение ламп к стационарной электросети 220В; г) все перечисленные требования обязательны.

а) использовать местное освещение; б) использовать комбинированное освещение; в) использовать общее освещение; г) использовать только лампы дневного света.

а) не менее 30;

а) 450 мм; г) варианты а) или б).

а) специалистом I уровня квалификации, выполняющим визуальный и измерительный контроль объекта; б) специалистом II уровня квалификации, выполняющим визуальный и измерительный контроль объекта; в) любым специалистом, выполняющим визуальный и измерительный контроль объекта; г) ни одним из указанных специалистов.

а) не менее 300 люкс; б) не менее 500 люкс; в) не менее 800 люкс; г) не более 1000 люкс.

а) визуальный и измерительный контроль объекта разрешается не проводить; б) визуальный и измерительный контроль может быть проведен без снятия покрытия; в) покрытие должно быть снято для проведения контроля; г) покрытие не снимается, а контроль проводится другими методом.

а) 5 мм; г) варианты б) или в).

а) отверстие в коллекторе под патрубок; б) поверхность вокруг данного отверстия в коллекторе; в) часть поверхности ввариваемого патрубка, вблизи кромки разделки; г) все указанные поверхности а), б) и в).

а) каждый год; б) каждые 2 года; г) данные сроки устанавливаются нормативно-технической документацией на инструменты или приборы.

а) не более Ra 3,2 (Rz 40); б) не более Ra 6,3 (Rz 40); в) не более Ra 12,5 (Rz 80); г) не более Ra 25 (Rz 125).

а) Ra 3,2 (Rz 40);

а) не менее, чем в 2 сечениях; б) не менее, чем в 3 сечениях; в) не менее, чем в 5 сечениях; г) не менее, чем в 7 сечениях.

а) не менее 20 мм; б) равной b+20 мм, где b – толщина большего из свариваемых элементов; в) не менее 2b, где b – толщина большего из свариваемых элементов; г) не менее 100 мм.

а) ширине участка наплавки плюс 20 мм; б) ширине участка наплавки плюс 20 мм в обе стороны от наплавки; в) 2 ширины участка наплавки;

а) коррозии на поверхности; б) наличия клейма; в) несоответствия формы разделки кромок требованиям рабочих чертежей; г) всего перечисленного а), б) и в).

а) правильность выполнения маркировки шва; б) качество зачистки поверхности для выполнения последующего капиллярного контроля, если он предусмотрен; в) отсутствие наплывов на поверхности шва; г) все перечисленное а), б) и в).

а) толщину каждого из сваренных элементов; б) западание между валиками шва; в) наличие конструктивных непроваров; г) все перечисленное а), б) и в).

б) неполное заполнение разделки;

а) в местах ее минимальной величины; б) в местах ее максимальной величины; в) в местах ее средней величины; г) в любых местах.

а) через каждые 30 по окружности покрытия; б) через каждые 60 по окружности покрытия; в) через каждые 90 по окружности покрытия; г) через каждые 180 по окружности покрытия.

а) относительно меньшего валика; б) относительно большего валика; в) относительно средней величины высоты валиков; г) относительно поверхности основного материала.

г) ( размер 1 + размер 3 ) / 2.

а) дистанционно — триангуляционным методом с использованием лазерного интерферометра; в) по тени проекции на экран освещенного участка сварного шва; г) по фотографии данного участка сварного шва.

а) соответствия габаритных размеров выполненного соединения заданным в НТД; б) прогиба корпусов труб; в) отклонения оси основной трубы; г) всех перечисленных величин а), б) и в).

а) б) в) г)

а) размеры выборки дефектного участка; б) размеры разделки кромок выборки дефектного участка; в) общую длину сварного соединения; г) шероховатость поверхности после исправления.

а) значительные изменения формы конструкции изделия, вызванные эксплуатационными нагрузками; б) трещины, развившиеся в процессе эксплуатации; в) непровары, не выявленные на стадии изготовления изделия; г) все указанные дефекты а), б) и в).

а) с руководством предприятия-изготовителя или эксплуатирующей организации; б) с Федеральной службой по технологическому надзору (Госгортехнадзором); в) с Госстандартом России; г) с любым специалистом III уровня квалификации по визуальному и измерительному контролю.

а) только при отсутствии любых отклонений, даже допустимых, параметров объекта от норм; б) когда работы по визуальному контролю непосредственно выполнял специалист III уровня квалификации; в) когда это требуется технологической документацией; г) когда у объекта выявлено не более одного недопустимого дефекта.

а) исходной документацией для контроля; б) нормативной документацией, по которой проводится контроль; в) отчетной документацией о контроле; г) учетной документацией по контролю.

а) непрерывный шов; б) перемежающийся непрерывный шов; в) прерывистый шов; г) компенсационный шов.

а) обратной выпуклости сварного шва; б) вдавленности сварного шва; в) вогнутости сварного шва; г) утонения сварного шва.

а) в карте операционного контроля; б) в технологической карте; в) в программе входного контроля; г) в инструкции по проведению контроля.

а) требования к освещенности поверхности объекта контроля; б) предельно допустимые значения контролируемых параметров; в) порядок поверки средств измерений, используемых при проведении контроля; г) наименование организации, проводящей контроль.

а) директора организации, выполнявшей контроль; б) специалиста, непосредственно проводившего контроль; в) начальника службы технического контроля; г) специалистов, указанных в вариантах б) и в).

а) хаотично, паутинообразно; б) параллельно поверхности; в) под прямым углом вглубь металла; г) наклонно к торцу изделия.

а) лупой измерительной; б) линейкой оптической; г) радиусным шаблоном.

а) по номинальной толщине более тонкой детали; б) по номинальной толщине более толстой детали; в) по эквивалентной толщине, равной среднему арифметическому толщин соединяемых деталей; г) по эквивалентной толщине, равной половине толщины более толстой детали.

а) не более 1 включения; б) не более 3 включений; в) не более 5 включений; г) ни одного включения не допускается.

а) по номинальной толщине стенки более тонкой детали; б) по номинальной толщине стенки более толстой детали; в) по эквивалентной толщине, равной удвоенной номинальной толщине более тонкой детали; г) по эквивалентной толщине, равной половине номинальной толщины более толстой детали.

а) на каждую заготовку (партию заготовок), независимо от того, подвергалась ли она визуальному и измерительному контролю или нет; б) на каждую заготовку (партию заготовок), подвергшуюся контролю, и имеющую недопустимые дефекты; в) на каждую заготовку (партию заготовок), подвергшуюся контролю, при отсутствии недопустимых дефектов; г) на каждую заготовку (партию заготовок), независимо от результатов контроля.

а) состояние поверхности контролируемого изделия; б) габаритные размеры изделия; в) размеры, выполненные в определенных сечениях изделия по требованию нормативной документации; г) все указанные параметры а), б) и в). г) демонстрационной, непригодной к практическому использованию. Видео:2 Визуально измерительный контрольСкачать  Geum.ru

|

Видео:Визуальный и измерительный контроль кольцевого стыкового сварного соединения | ВИКСкачать  СодержаниеD), внутренний диаметр (D |

Подобный материал:

- Тема економічний контроль суть І завдання економічного контролю. Принципи організації, 198.85kb.

- 1: Сутність, мета та завдання внутрішньогосподарського контролю, 72.98kb.

- Системы менеджмента измерений. Требования к измерительным процессам и измерительному, 431.76kb.

- Типовая инструкция по контролю металла и продлению срока службы основных элементов, 2130.41kb.

- Технологическая инструкция по неразрушающему контролю объектов тягового подвижного, 9.27kb.

- Настоящая технологическая инструкция определяет требования по подготовке, сборке, сварке,, 139.25kb.

- Инструкция по контролю сварочных материалов и материалов для дефектоскопии, 600.94kb.

- Типовая инструкция по контролю металла и продлению срока службы основных элементов, 2731.28kb.

- Инструкция для работы в электроустановках командированному персоналу. Инструкция эксплуатации, 4300.13kb.

- Державна архітектурно-будівельна інспекція україни інспекція державного архітектурно-будівельного, 23.92kb.

Примечание. При контроле окрашенных объектов краска с поверхности в зоне контроля не удаляется, если это специально не оговорено в НД и поверхность объекта не вызывает подозрения на наличие трещин по результатам визуального контроля.

6.2.4. Очистка контролируемой поверхности производится способом, указанным в соответствующих НД (например, промывка, механическая зачистка, протирка, обдув сжатым воздухом и др.). При этом толщина стенки контролируемого изделия не должна уменьшаться за пределы минусовых допусков и не должны возникать недопустимые, согласно НД, дефекты (риски, царапины и др.).

При необходимости подготовку поверхностей следует проводить искробезопасным инструментом.

6.2.5. Шероховатость зачищенных под контроль поверхностей деталей, сварных соединений, а также поверхность разделки кромок деталей (сборочных единиц, изделий), подготовленных под сварку, должна быть не более Ra 12,5 (Rz 80).

6.2.6. Шероховатость поверхностей изделий и сварных соединений для проведения последующих методов неразрушающего контроля зависит от метода контроля и должна быть не более:

Ra 3,2 (Rz 20) — при капиллярном контроле;

Ra 10 (Rz 63) — при магнитопорошковом контроле;

Ra 6,3 (Rz 40) — при ультразвуковом контроле.

Для других методов неразрушающего контроля шероховатость контролируемых поверхностей изделий не регламентируется и устанавливается ПТД или производственно-конструкторской документацией (ПКД).

6.3. Порядок визуального и измерительного контроля на стадии входного контроля

6.3.1. В настоящем подразделе рассматривается порядок контроля материала на стадии входного контроля при изготовлении деталей и сборочных единиц и подготовке их к сборке, а также сварных труб, выполненных в заводских условиях.

6.3.2. Визуальный контроль материала (полуфабрикатов, заготовок, деталей) проводят с целью выявления участков металла с рисками, выходящими на поверхность трещинами, расслоениями, закатами, забоинами (вмятинами), рванинами, раковинами, пленами, шлаковыми включениями, волосовинами и другими дефектами, недопустимость которых регламентируется действующей НД, а также с целью подтверждения наличия и правильности маркировки.

Измерительный контроль полуфабрикатов, заготовок, деталей и изделий проводят с целью проверки их геометрических размеров и определения размеров поверхностных дефектов, выявленных при визуальном контроле.

6.3.3. При входном визуальном контроле сварных труб с прямолинейным или спиральным швом контролю подлежит не менее 10 % длины каждого шва. Контроль рекомендуется выполнять на участках, равномерно распределенных по длине шва трубы. Задачей контроля является выявление поверхностных трещин, пор, шлаковых и металлических включений, прожогов, свищей, наплывов металла, усадочных раковин, подрезов, грубой чешуйчатости шва, брызг расплавленного металла, непроваров, оплавлений металла в результате зажигания сварочной дуги и прочих дефектов.

Измерительный контроль сварных швов выполняется на участках, проконтролированных визуально. Измерение размеров сварного шва выполняется на каждом участке, проконтролированном визуально, но не менее чем в трех сечениях по длине шва. Измерение размеров поверхностных дефектов выполняется в местах, отмеченных при визуальном контроле.

6.3.4. При входном контроле изделий, в том числе сварных и литых, визуально необходимо контролировать:

поверхности изделий снаружи и изнутри (при наличии доступа);

кромки элементов, подлежащие сварке;

Кромки литых деталей, поковок и штамповок, подлежащие сварке, визуально следует контролировать на участке шириной не менее 100 мм по всей длине.

Кромки элементов изделий (деталей), имеющих наплавку, должны подвергаться визуальному контролю по всему периметру. Ширина зоны контроля должна составлять

Визуальному контролю подлежит не менее 10 % длины сварных соединений, если другие требования не указаны в НД, ПТД или ПКД.

Визуальный контроль материала, кромок свариваемых элементов и сварных швов проводится с целью выявления коррозии на поверхности и поверхностных дефектов (трещин, расслоений, забоин, вмятин, раковин, пор, подрезов, грубой чешуйчатости, западаний между валиками шва, раковин, свищей, шлаковых включений и других несплошностей), вызванных технологией изготовления (условиями хранения) или транспортировкой, подтверждения наличия и правильности клеймения, а также соответствия формы (типа) разделки кромок, подлежащих сварке, требованиям рабочих чертежей и ТУ на изготовление.

Измерительный контроль проводится с целью измерения размеров сварных швов и поверхностных дефектов, выявленных при визуальном контроле, а также подтверждения соответствия основных размеров изделий (деталей, сборочных единиц) требованиям стандартов, ТУ и паспортов изделий. Измерительный контроль сварных швов выполняют через один метр по длине каждого контролируемого шва, но не менее чем в трех сечениях сварного шва.

6.3.5. Контролируемые параметры и требования к визуальному и измерительному контролю полуфабрикатов (труб, листов, поковок, штамповок) приведены в табл. 2. Визуальный и измерительный контроль геометрических размеров кромок деталей, сборочных единиц, а также сварных соединений должен выполняться согласно указаниям, приведенным в подразделах 6.4 и 6.5.

Контролируемые параметры и требования к визуальному и измерительному контролю полуфабрикатов

| Контролируемый параметр | Вид контроля | Требования к контролю |

1. Наружный диаметр ( D ), внутренний диаметр (D ), внутренний диаметр (D ) ) | Измери- тельный | Измерение D  и D и D  с обоих концов трубы. Измерение D с обоих концов трубы. Измерение D  производится при поставке труб по внутреннему диаметру производится при поставке труб по внутреннему диаметру |

2.Толщина листа, стенки трубы (S ) ) | То же | Измерение S  с обоих концов трубы не менее чем в двух сечениях. Измерение S с обоих концов трубы не менее чем в двух сечениях. Измерение S  листа не менее чем в двух сечениях (по длине, ширине) с каждой стороны листа листа не менее чем в двух сечениях (по длине, ширине) с каждой стороны листа |

| 3. Овальность трубы (а) | » | Измерение размера а с обоих концов трубы |

| 4. Кривизна трубы (б) | » | Измерение кривизны на участке 1 м в двух сечениях по длине |

| 5. Длина трубы, листа (L) | Измери- тельный | Измерение не менее 3 труб (листов) из партии |

| 6. Ширина листа (В) | То же | Измерение не менее 3 листов от партии |

| 7. Трещины, плены, рванины, закаты, раковины, расслоения | Визуаль- ный | Осмотр наружной поверхности невооруженным глазом; осмотр внутренней поверхности труб невооруженным глазом (при наличии доступа) и с помощью перископа, эндоскопа и пр. Разрешаются вырезка контрольных образцов длиной 200 мм в количестве не менее 2 шт. и их осмотр после разрезки |

Примечания: 1. Контролю по п. 1-4 подлежат не менее 50 % труб (листов) от партии.

2. Контролю по п. 7 подлежит не менее 10 % длины каждой трубы (площади поверхности листа).

6.3.6. Визуальный и измерительный контроль качества материала полуфабрикатов, заготовок, деталей и изделий проводится согласно Программе (плану, инструкции) входного контроля (приложение Б). В Программах должны указываться контролируемые параметры и способы их контроля. Объемы контроля контролируемых параметров выбираются согласно требованиям стандартов, ТУ, НД или ПТД, а в случае отсутствия требований к объемам контроля в этих документах объем контроля устанавливается согласно требованиям настоящей Инструкции.

6.4. Порядок выполнения визуального и измерительного контроля подготовки и сборки деталей под сварку

6.4.1. При подготовке деталей под сварку необходимо контролировать:

наличие маркировки и (или) документации, подтверждающей приемку полуфабрикатов, деталей, сборочных единиц и изделий при входном контроле;

наличие маркировки изготовителя материала на деталях, подготовленных под сварку;

наличие удаления механическим путем зоны термического влияния в месте термической (огневой) резки заготовок (необходимость должна быть указана в конструкторской или технологической документации);

геометрическую форму обработанных кромок, в том числе при подготовке деталей с различной номинальной толщиной стенки;

геометрическую форму обработанных внутренних поверхностей кольцевых деталей;

форму подкладных пластин (колец) и расплавляемых вставок;

наличие заварки разъема подкладной пластины (кольца), качество шва заварки подкладной пластины (кольца), а также наличие зачистки шва заварки разъема подкладной пластины (кольца);

чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, влаги, масла и. т.п.) подлежащих сварке (наплавке) кромок и прилегающих к ним поверхностей, а также подлежащих неразрушающему контролю участков материала.

6.4.2. При сборке деталей под сварку визуально необходимо контролировать:

правильность установки подкладных пластин (колец);

правильность установки временных технологических креплений;

правильность сборки и крепления деталей в сборочных приспособлениях;

правильность расположения и количество прихваток и их качество;

правильность установки приспособлений для поддува защитного газа;

правильность нанесения активирующего флюса и защитной флюс-пасты;

наличие защитного покрытия от брызг расплавленного металла на поверхности деталей из аустенитных сталей, свариваемых ручной дуговой и полуавтоматической (автоматической) сваркой плавящимся электродом в среде защитного газа;

чистоту кромок и прилегающих к ним поверхностей деталей.

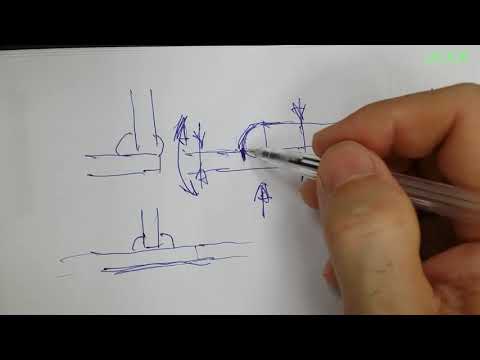

6.4.3. Измерительный контроль при подготовке деталей под сварку (рис. 2) осуществляется для проверки:

размеров разделки кромок (углы скоса кромок, толщина и ширина притупления кромок разделки);

Примечание. Радиусы скругления размером до 1,0 мм в местах перехода поверхностей разделки, а также размер скоса внутренней кромки, выполняемый для улучшения условий выявления непровара в корне шва при радиографическом контроле, измерению не подлежат.

размеров (диаметр, длина, угол выхода резца) расточки (раздачи) концов труб по внутреннему диаметру;

размеров подкладных пластин (колец) и расплавляемых вставок (ширина, толщина, углы скоса, диаметр);

размеров элементов секторных отводов;

перпендикулярности торцов подготовленных под сварку цилиндрических деталей к их образующим;

минимальной фактической толщины стенки цилиндрической детали после расточки по внутреннему диаметру;

размеров отверстий под штуцер (патрубок) и обработки кромок в трубе (коллекторе, корпусе);

толщины и ширины подкладки в замковом соединении;

ширины зоны механической зачистки наружной и внутренней поверхностей деталей и шероховатости поверхностей кромок и прилегающих поверхностей деталей, в том числе места зачистки шва разъема остающейся подкладной пластины (кольца).

6.4.4. Измерительный контроль соединений, собранных под сварку (рис. 3), включает проверку:

размеров швов приварки временных технологических креплений;

Размеры, контролируемые измерением при подготовке деталей под сварку (начало):

а — I-образная разделка кромки (без скоса кромки); б — V-образная односторонняя разделка кромки;

в — V-образная двухсторонняя разделка кромки; г, д — подготовка к сварке стыкового соединения деталей,

значительно отличающихся по толщине; е, ж — подготовка к сварке замкового соединения;

з — У-образная разделка кромки; и — V-образная двухскосная разделка кромки; к — отклонение

от перпендикулярности торца трубы; л — подготовка кромок штуцера

Д

* Размер измерению не подлежит, обеспечивается режущим инструментом и оценивается визуально.

Рис. 2. Окончание:

н — цилиндрическая расточка (раздача) концов труб по внутреннему диаметру;

п — коническая расточка труб по внутреннему диаметру; р — притупление

внутренней кромки трубы; с- подкладная остающаяся пластина;

т, у — подкладное стальное остающееся кольцо; ф — подкладное стальное

остающееся кольцо; х — расплавляемая проволочная вставка; ц — сектор

отвода; ч, ш, э — рассверловка отверстия под штуцер (патрубок) в корпусе

(трубе, коллекторе); ю — разделка кромок под автоматическую сварку в среде

* Размер измерению не подлежит, обеспечивается режущим инструментом и оценивается визуально.

Рис. 3. Размеры, контролируемые при сборке соединения под сварку:

а — стыковое соединение; б — стыковое соединение с остающейся подкладной пластиной (кольцом);

в — стыковое замковое соединение; г — тавровое соединение; д — угловое соединение; е — нахлесточное

соединение; ж — стыковое соединение с расплавляемой вставкой; и, к — угловые соединения штуцеров;

л — соединение с приварными элементами временных креплений; м — соединение с несоосностью

осей штуцера и корпуса; н — соединение с несоосностью осей в угловых соединениях труб;

п — соединение с переломом осей цилиндрических деталей; р — прихватки соединения; с, т — тройниковое (угловое) соединение

расстояния технологического крепления от кромки разделки и расположения креплений по длине (периметру) соединения (при необходимости, в случае если в технической документации оговорено расстояние между соседними креплениями);

величины зазора в соединении, в том числе между деталью и подкладной пластиной (кольцом);

размера смещения кромок (внутренних и наружных) собранных деталей;

размера перекрытия деталей в нахлесточном соединении;

размеров (длина, высота) прихваток и их расположения по длине (периметру) соединения (при необходимости, в случае если это оговорено в технической документации, также расстояния между соседними прихватками);

размера зазора в замке расплавляемой проволочной вставки;

размера перелома осей цилиндрических деталей трубы и плоскостей плоских деталей (листов);

размера несоосности осей штуцера и отверстия в корпусе (трубе);

размера несовпадения (отклонения) осей в угловых соединениях труб;

размеров ширины зоны нанесения защитного покрытия на поверхностях деталей;

геометрических (линейных) размеров узла, собранного под сварку (в случаях, оговоренных ПКД).

6.4.5. Визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20 % деталей и соединений из числа представленных к приемке.

Объем выборочного контроля качества подготовки и сборки деталей под сварку может быть увеличен или уменьшен в зависимости от требований НД, ПТД и ПКД или по требованию Заказчика.

При выявлении отклонений от требований рабочих чертежей и (или) ПТД, которые могут привести к ухудшению качества сварных соединений, объем выборочного контроля должен быть увеличен вдвое для группы однотипных деталей (соединений). Если при дополнительном контроле вторично будут выявлены отклонения от требований конструкторской документации и (или) ПТД, то объем контроля для группы деталей, подготовленных к приемке, должен быть увеличен до 100 %.

Детали, забракованные при контроле, подлежат исправлению. Собранные под сварку соединения деталей, забракованные при контроле, подлежат разборке с последующей повторной сборкой после устранения причин, вызвавших их первоначальную некачественную сборку.

6.4.6. Визуальный контроль удаления материала, подвергнутого термическому влиянию во время резки термическими способами (газовая, воздушно-дуговая, газофлюсовая, плазменная и др.), проводится на каждой детали, подвергавшейся резке.

На кромках разделки не должно быть следов резки (для деталей из низкоуглеродистых, марганцовистых и кремнемарганцовистых сталей) и следов разметки (кернение), нанесенной на наружной поверхности деталей после резки.

6.4.7. Требования к выполнению измерительного контроля при подготовке деталей под сборку приведены в табл. 3, а при сборке соединений под сварку — в табл. 4.

Контролируемые параметры и средства

измерений при подготовке деталей под сборку

Видео:Видео-курс "Дефекты металла и сварных соединений"Скачать

I . ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая Инструкция устанавливает порядок проведения визуального и измерительного контроля основного материала (далее — материал) и сварных соединений (наплавок) при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуатации, техническом диагностировании (освидетельствовании) технических устройств и сооружений, применяемых и эксплуатируемых на опасных производстве нн ых объектах, подконтрольных Госгорте хн адзору России.

Визуальный и измерительный контроль специальных материалов (например, композитных и полимерных) и специальных сварных соединений (например, муфтовой сварки) технических устройств и сооружений проводят в соответствии с требованиями специально разработанной документации.

Видео:Видео-курс "Основы капиллярного контроля"Скачать

II . ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Настоящая Инструкция базируется на терминах и определениях, приведенных в правилах безопасности, утвержденных Госгортехнадзором России (далее — Правила), а также использует термины и определения, приведенные в приложении А.

Видео:Вебинар "Дефекты сварных соединений"Скачать

III . ОБЩИЕ ПОЛОЖЕНИЯ

3 . 1. Визуальный и измерительный контроль материала (полуфабрикатов, заготовок, деталей) и сварных соединений проводят на следующих стадиях:

изготовления деталей, сборочных единиц и изделий;

подготовки деталей и сборочных единиц к сборке;

подготовки деталей и сборочных единиц к сварке;

сборки деталей и сборочных единиц под сварку;

контроля готовых сварных соединений и наплавок;

исправления дефектных участков в материале и сварных соединениях (наплавках);

оценки состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений, в том числе по истечении установленного срока их эксплуатации.

3 . 2 . Визуальный и измерительный контроль материалов на стад ии входного контроля выполняют при поступлении материала (полуфабрикатов, заготовок, деталей) в организацию с целью подтверждения его соответствия требованиям стандартов, технических услови й (далее — Т У), конструкторской документации и Правил.

3 . 3 . Визуальный и измерительный контроль материалов (заготовок, полуфабрикатов , деталей) на стадии входного контроля, изготовления деталей и сборочных единиц и при подготовке их к сборке проводят с целью выявления деформаций, поверхностных трещин, расслоений, закатов, забоин, рисок, раковин и других несплошностей; проверки геометрических размеров заготовок, полуфабрикатов и деталей; проверки допустимости выявленных деформаций и поверхностных несплошностей.

3 . 4 . Визуальный и измерительный контроль на стадии входного контроля материалов (полуфабрикатов, заготовок, деталей) выполняют в соответствии с Программой (планом, инструкцией) входного контроля (приложение Б), которая разрабатывается организацией, выполняющей входной контроль. Программа (план, инструкция) входного контроля разрабатывается в соответствии с требованиями стандартов и отраслевых документов. В Программе (плане, инструкции) входного контроля должны быть указаны объекты контроля (заготовки, полуфабрикаты, детали), виды и объемы контроля, способы контроля, включая схемы выполнения замеров контролируемых параметров, нормативные показатели допустимых отклонений.

3 . 5 . Визуальный и измерительный контроль изготовления деталей и сборочных единиц, подготовки их к сборке и сварке выполняют с целью подтверждения соответствия качества их изготовления и подготовки требованиям рабочих чертежей, технологии изготовления (технологии сборки, гиба) и прочей производственно-технологической документации (далее — ПТД), требованиям нормативной технической документации (далее — НД), ТУ на изготовление и Правил .

3 . 6 . Визуальный и измерительный контроль при сборке свариваемых элементов (заготовок, полуфабрикатов, деталей) проводят с целью выявления и проверки обеспечения допустимых размеров зазоров, смещений кромок, формы и размеров кромок и геометрического положения (излома или перпендикулярности) осей и поверхностей собранных элементов.

3 . 7 . Визуальный и измерительный контроль качества сварных соединений (наплавок) в процессе сварки (наплавки) и готового сварного соединения (наплавки) выполн яю т с целью подтверждения их соответствия требованиям конструкторской документации, ПТД и (или) НД и Правил.

3 . 8 . Визуальный и измерительный контроль выполненных сварных соединений (конструкций, узлов) проводят с целью выявления деформаций, поверхностн ы х трещин, подрезов, прожогов, наплывов, кратеров, свищей, пор, раковин и других несплошносте й и дефектов формы швов; проверки геометрических размеров сварных шв ов и допустимости в ы явлен ны х деформаций, поверхностных несплошностей и дефектов формы сварных швов.

3 . 9 . Визуальный и измерительный контроль качества исправления дефектных участков в материале, сварных соединениях и наплавках выполняют с целью подтверждения полноты удаления дефекта, проверки соответствия формы и размеров выборки дефектного участка и качества заварки выборок (в случаях, когда выборка подлежит заварке) требованиям ПТД, Н Д и Правил.

3 . 10 . Визуальный и измерит е льный контроль технических устройств и сооружений в процессе эксплуатации проводят с целью выявления изменений их формы, поверхностных дефектов в материале и сварных соединениях (наплавках), образовавшихся в процессе эксплуатации (трещин, коррозионных и эрозионных повреждений, деформаций и пр.).

3.11 . Визуальный и измерительный контроль при изготовлении (строительстве, монтаже, ремонте и реконструкции) технических устройств и сооружений выполняют в соответств ии с требованиями Технологической карты контроля и (или) Карт (схем) операционного контроля (приложения В, Г).

В указанных картах приводятся контролируемые параметры, последовательность контроля, объемы контроля, средства контроля, схемы выполнения замеров контролируемых параметров и нормы оценки результатов контроля. Технологические карты и карты операционного контроля разрабатываются организацией, выполняющей контроль, либо специализированной организацией, выполняющей прое кт но-технологическ ую подготовку производства работ по контролю.

Примечание . Допускается разработку настоящих документов производить в составе ПТД.

3.12 . Визуальный и измерительный контроль при оценке состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений выполняют в соответствии с требованиями руководящих документов (методических указаний) по оценке (экспертизе) конкретных технических устройств и сооружений. При этом визуальный и измерительный контроль может выполняться в соответствии с Картами (схемами) визуального и измерительного контроля, которые разрабатываются в составе Программы технического диагностирования (освидетельствования). В картах (схемах) указываются места проведения контроля на конкретном техническом устройстве, сооружении, схемы контроля, средства измерения контролируемого параметра, нормы оценки качества, приводятся бланки регистрации результатов контроля.

3.13 . Визуа ль ный и измерительный контроль следует проводить всех доступ ны х для этого поверхностей полуфабрикатов, заготовок, деталей, сборочных единиц, изделий.

3 . 14 . Визуальный и измерительный контроль проводят невооруженным глазом и (или) с применением визуально-оптических приборов до 20 -кратного увеличения (луп, микроскопов, эндоскопов, зеркал и др.). При контроле материала и сварных соединений (наплавок) при изготовлении (строительстве, монтаже, ремонте и реконструкции) технических устройств и сооружений используют лупы с 2 — 7 -кратным увеличением, а при оценке состояния технических устройств и сооружений в процессе их эксплуатации — л упы до 20 -кратного увеличения.

3 . 15 . Визуальный и измерительный контроль выполняют до проведения контроля материалов и сварных соединений (наплавок) другими методами неразрушающего контроля, а также после устранения дефектов.

3.16 . Поверхности материалов и сварных соединений (наплавок) перед контролем очищаются от влаги, шлака, бр ы зг мета л ла, ржавчины и других загрязнений, препятствующих проведению контроля.

3.17 . Измерения проводят после визуального контроля или одновременно с ним. Измерения деталей, подготовленных под сварку, проводятся до их сборки.

3.18 . Визуальный и измерительный контро ль материалов, сварных соединений (наплавок), по дл ежащих термическо й обработке, производят до и после указанной операции. Если контролируемая деталь, конструкция или узел подлежат полной термической обработке (нормализации или закалке с последующим отпуском), контроль проводят после ее выполнения.

3 . 19 . Визуальный и измерительный контроль материалов и сварных соединений, подлежащих механической обработке, в том числе с удалением валика усиления шва, или деформированию, проводят до и после указанных операций.

3 . 20 . При визуа ль ном и измерите ль ном контроле сварных соединений контролируемая зона должна включать в себя поверхность металла шва, а также примыкающие к нему участки материала в обе стороны от шва шириной:

не менее 5 мм — для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине сваренных деталей до 5 мм включительно;

не менее номинальной толщины стенки детал и — для стыковых соединений, в ы пол н ен ны х дуго в о й и эл е кт р онн о-л у чев о й сваркой, электроконтактной сваркой оплавлением , сваркой встык нагретым элементом при номинальной толщине сваренных деталей свыше 5 до 20 мм;

не менее 20 мм — для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине сваренных деталей свыше 20 мм , а также для стыковых и угловых соединений, выполненных газовой сваркой, независимо от номинальной толщины стенки сваренных деталей и при ремонте дефектных участков в сварных соединениях;

не менее 5 мм (независимо от номинальной толщины сваренных деталей) — для угловых, тавровых, торцовых и нах л есточн ы х сварных соединений и соединений вварки труб в трубные доски, выполненны х д уговой и электронно-лучевой сваркой;

не менее 50 мм (независимо от номинальной толщины сваренных деталей) — для сварных соединений, выполненных электрошлаковой сваркой.

3 . 21. Дефекты, выявленные при визуальном и измерительном контроле, должны быть устранены до выполнения последующей технологической операции или до приемки объекта контроля. Устранение выявленных дефектов должно выполняться в соответствии с требованиями П ТД. Если дефекты, выявленные при визуальном и измерительном контроле, не препятствуют дальнейшему применению других видов (методов) неразрушающего контроля, эти дефекты могут быть устранены после завершения контроля другими видами (методами) контроля.

Видео:2 Основы визуального и измерительного контроляСкачать

IV . КВАЛИФИКАЦИЯ ПЕРСОНАЛА

Специалисты, осуществляющие визуальный и измерительный контроль, должны быть аттестованы в соответствии с Правилами аттестации персонала в области неразрушающего контроля (ПБ 03-440-02), утвержденными постановлением Госгортехнадзора России от 23 . 01 . 02 № 3 , зарегистрированным Минюстом России 17 . 04 . 02 г., регистрационный № 3378 .

Видео:Выбор параметров радиографического контроля. Часть 1Скачать

V . ТРЕБОВАНИЯ К СРЕДСТВАМ ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ *

* Тол щи номеры (ультразвуковые, вихрето к ов ы е и пр.) относятся к средствам соот в етствующего вида контроля (ультразвукового, вихретоково г о и пр.), и использующие их сп е циалисты должны быть аттестованы в соответствии с ПБ 03-440-02 на право выполнения соответствующего вида контроля.

5.1. При визуальном и измерительном контроле применяют:

лупы, в т ом числе измерительные;

линейки измерительные металлические;

угольники поверочные 90 ° лекальные;

штангенциркули, штангенрейсмус ы и штангенглубиномер ы ;

угломеры с нониусом;

стен к омер ы и толщиномеры индикаторные;

нутромеры микрометрические и индикаторные;

шаблоны, в т ом числе специальные и универсальные (например, типа УШС), радиусные, резьбовые и др.;

плоскопараллельные концевые меры длины с набором специальных принадлежностей;

штриховые меры длины (стальные измерительные линейки, рулетки).

Допускается применение других средств визуального и измерительного контроля при условии наличия соответствующих инструкций, методик их применения. Примерный перечень средств визуального и измерительного контроля приведен в приложении Д.

5 . 2 . Для измерения формы и размеров кромок, зазоров, собранных под сварку деталей, а также размеров выполненных сварных соединений разрешается применять шаблоны различных типов.

5 . 3 . Погрешность измерений при измерительном контроле не должна превышать величин, указанных в табл. 1 , если в рабочих чертежах не предусмотрены другие требования.

5 . 4 . Для определения шероховатости и волнистости поверхности следует применять профилограф ы -проф и лометр ы , аттестованные образцы шероховатости (сравнения), а также другие средства измерения.

5 . 5 . Измерительные приборы и инструменты должны периодически, а также после ремонта проходить поверку (калибровку) в метрологических службах, аккредитованных Госстандартом России. Срок проведения поверки (калибровки) устанавливается нормативной технической документацией (НД) на соответствующие приборы и инструменты.

Допустимая погрешность измерений при измерительном контроле

🔍 Видео

для чего нужны кромки и притуплениеСкачать

Аттестация на Визуальный Измерительный Контроль (ВИК)Скачать

Сварные соединенияСкачать

учимся оценивать качество сварочных швов на примерахСкачать

Универсальный шаблон сварщика УШС 3Скачать

Зашлаковка причины появленияСкачать

Полярность при сварке. Прямая или обратная. Урок 8Скачать

НК. УЗК. Неразрушающий контроль сварных соединений с угловым сварным швомСкачать

Раздел II Урок №5. Проведение контроля.Скачать

Капиллярный контроль качества - Территория сваркиСкачать

Неразрушающие методы контроля качества заготовок и сварных изделийСкачать

Дефекты сварных соединенийСкачать

и

и  — максимальное и минимальное значение наружного диаметра,

— максимальное и минимальное значение наружного диаметра,  — номинальное значение наружного диаметра) можно определить по формуле:

— номинальное значение наружного диаметра) можно определить по формуле: ;

; ;

; ;

; .

.