Раздел: Без рубрики

- Определение

- Почему они необходимы для сварочного соединения?

- Видео

- Что нужно знать?

- Длина

- Количество

- Сколько выдерживает?

- Требования

- Сборка деталей

- Выполнение

- Прихватка арматуры сваркой

- V. ФЕДЕРАЛЬНЫЕ НОРМЫ И ПРАВИЛА В ОБЛАСТИ ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ «СВАРКА И НАПЛАВКА ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК» (НП-104-18)

- V. Подготовка и сборка деталей под сварку (наплавку)

- Сборка элементов трубопроводов под сварку

- 📺 Видео

Видео:Стыковое сварочное соединение: почему так важна прихваткаСкачать

Определение

Прихватка в сварке – это короткие сварочные швы, расположенные по установленным нормам и правилам. Делается после сборки в узел и до начала самой сварки. Выполняется ручной дуговой сваркой однопроходными швами и имеет определенный шаг (расстояние между швами).

металлический бак, собранный на прихватки перед сваркой

- отсутствие смещения деталей во время сварки;

- сохранение зазоров между деталями;

- увеличение жесткости узла.

Видео:Как научиться делать хорошую прихватку?!Скачать

Почему они необходимы для сварочного соединения?

Прихватка – это подготовительная работа. От нее зависит то, как в будущем будет выполнена сама сварка, а также ее качество и удобство выполнения. Сварка без предварительной прихватки некоторых деталей была бы невозможна. Особенно это относится к крупным узлам, сборка которых невозможно с помощью стенда.

Видео

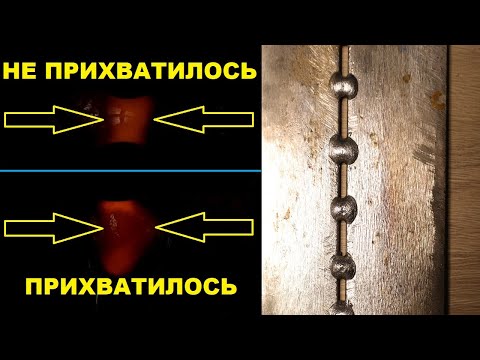

Данный ролик наглядно демонстрирует то, к чему может привести сборка деталей без прихваток.

Видео:ОСНОВНАЯ ПРИЧИНА ПОЯВЛЕНИЯ НЕПРОВАРОВ И СПОСОБ ИХ УСТРАНЕНИЯ!!!Скачать

Что нужно знать?

Во время сварки прихватка полностью проваривается либо убираются механическим способом. По этому признаку их можно разделить на два вида:

- временные – используются для закрепления деталей и в последствии удаляются; наносятся с обратной сварке стороны;

- остающиеся – являются частью основного шва и выполняются с полным проваром.

Прихватка на угловом соединении

Последовательность выполнения швов различной длины:

- Короткий и средний. Первая точка ставится в середине будущего шва, следующая слева от нее, затем справа. Продолжать надо попеременно с разных сторон на одинаковом удалении от предыдущей точки до тех пора, пока не будут прихвачены края.

- Длинный. Последовательность противоположная предыдущему варианту. Сначала ставятся две точки по краям, затем прихватывается середина шва, после чего добавляются внутренние точки.

- Кольцевой. Первая точка ставится произвольно, вторая напротив нее. Следующие две прихватываются с поворотом в 45 градусах от них. Таким образом конструкция получается приваренной крест на крест. Затем, между каждой точкой добавляется еще одна.

Длина

Длина зависит от протяженности соединения деталей. Распространенными принято считать прихватки длиной 10-50 мм, либо вообще точечные на коротких соединениях.

Протяженность соединения меньше 10 мм применяется для закрепления деталей из тонкой стали, толщина которой не превышает 3 мм и в процессе сборки мелких деталей, а также для предварительного и временного закрепления конструкции. При сварке труб длина равняется 2-5 толщин металла.

Количество

Количество прихваток определяет шаг или по-другому промежуток, через который располагаются точки. Влияет на него толщина и жесткость деталей, а также габариты и конфигурация самого свариваемого изделия.

Соединение повело из-за отсутствия прихватки

Для разных материалов существуют свои стандарты. Например, для деталей из листового металла 0,5-4 мм шаг делается 30-60 мм (сварка плавлением) либо 50-150 мм (точечная сварка).

Количество зависит от размеров изделия. Труба диаметром 100 – 400 мм должна иметь 3-4 прихватки длиной 30-40 мм, в то время как при диаметре меньше 50 мм достаточно одной или двух длиной около 10 мм.

Сколько выдерживает?

Как и в случае со сварочным швом, на прочность влияет:

- качество и состав металла,

- технология,

- марка электрода,

- а также то, как происходило охлаждение шва и множество других факторов.

Поэтому, точно ответить на вопрос, какую нагрузку выдержит сварочная прихватка невозможно.

Стоит учитывать, что изначально прихватка рассчитана только на то, чтобы прихватить шов, а не нести нагрузку. Однако, несмотря на это она должна выдерживать достаточный вес для того, чтобы не лопнуть во время проведения основных сварочных работ.

Требования

- электрод берется аналогичный электроду, применяемому для сварки;

- толщина должна быть в два раза меньше сварочного шва;

- сварочный ток выбирается на 20% выше чем при сварке;

- прихватка по всей длине должна быть очищена от шлака и быть ровной, в противном случае это может привести к дефектам;

- ставится с лицевой стороны.

Видео:Угловое сварочное соединение: почему так важна прихваткаСкачать

Сборка деталей

Сборка деталей до начала сварки – важный и трудоемкий процесс, который занимает до 30% времени и сил от общего изготовления изделия.

- предварительно собираются все входящие в изделие детали, после чего начинается процесс прихватки и сварки швов;

- сборка деталей осуществляется поочередно;

- сначала собираются, прихватываются и свариваются отдельные узлы, после чего начинается общая сборка изделия. Способ подходит для масштабных конструкций.

Сборка может происходить как с помощью подпорных клиньев или струбцины, которые убираются по мере формирования шва, так и на специальном стенде. Обычно используется стандартный стенд, который подойдет для большинства несложных работ, однако, массовое производство подразумевает наличие специализированного места.

Для сборки конструкции из листов металла допустимо использовать электромагнитный стенд. Это удобно, но не всегда возможно, ведь магнитное поле имеет свойство отрицательно влиять на сварочную дугу.

Видео:Деформация сварочных соединений, обучающий фильм по сваркеСкачать

Выполнение

После того как вся конструкция соединена, узлы и детали соединяются прихватками.

Расположение зависит от того:

- где планируется делать сварочный шов;

- в какой части конструкции ожидается максимальное внутреннее напряжение;

- где возможна деформация.

Техника наложения зависит от желаемой глубины провара, но, в общем, не отличается от техники наложения сварочного шва. По сути, прихватка – это короткий сварочный шов, выполненный в один проход.

В случае, когда предполагается автоматическая сварка, прихватка накладывается с противоположной от первого прохода стороны, если не предъявлены обратные требования.

Видео:Как делать прихватки чтобы они не отваливались?! Новичкам советую посмотреть !Скачать

Прихватка арматуры сваркой

- ставится на расстоянии 0,5-0,8 диаметра от концов накладок;

- осуществляется с двух либо с четырех сторон;

- высота должна составлять 4-6 мм;

- длина – 15-20 мм.

В большинстве случаев прихватка является обязательной процедурой перед свариванием. Она служит гарантией того, что в процессе работы шов не будет деформирован, а сама конструкция имеет необходимую жесткость. Длина и частота швов зависит от конструкции и толщины металла. Несмотря на то, что шов будет дополнительно сварен, к прихватыванию предъявляют определенные требования и соответствие нормам.

Благодарочка за “черным по белому”)) Мне 28, сам столяр, по большей части (хотя кем только не приходилось работать). Сварка для меня – один из немногих оставшихся, не особо до конца изведанных, но любопытных процессов. Данную статью изучил себе на ус, зашла как по маслу – интересно, информативно, локанично)

Видео:Как варить арматуру? Перекрестное, нахлесточное и стыковое соединение.Скачать

V. ФЕДЕРАЛЬНЫЕ НОРМЫ И ПРАВИЛА В ОБЛАСТИ ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ «СВАРКА И НАПЛАВКА ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК» (НП-104-18)

Видео:Сварка нахлесточного шва вертикальноСкачать

V. Подготовка и сборка деталей под сварку (наплавку)

V. Подготовка и сборка деталей под сварку (наплавку)

74. Подготовка и сборка деталей (сборочных единиц) под сварку (наплавку) должны проводиться по технологической документации, в которой, как минимум, должны быть указаны:

а) используемые при сборке приспособления и оборудование;

б) порядок и последовательность сборки;

в) способы крепления деталей;

г) способы сварки, сварочные материалы и режимы сварки при выполнении прихваток и приварке временных технологических креплений;

д) размеры, количество и расположение прихваток;

е) количество временных технологических креплений, их расположение и размеры швов приварки их к деталям;

ж) методы контроля качества сборки.

75. Технологическую документацию на сборку допускается объединять с технологической документацией на сварку (наплавку).

76. Подготовка кромок и поверхностей деталей под сварку и наплавку должна выполняться механической обработкой.

77. Подготовка кромок деталей из углеродистых и кремнемарганцовистых сталей выполняется кислородной, воздушно-дуговой, плазменно-дуговой или лазерной резкой с последующей механической обработкой до удаления следов резки.

78. Подготовка кромок деталей из легированных сталей выполняется кислородной, воздушно-дуговой, лазерной и плазменно-дуговой резкой при условии последующего удаления механической обработкой слоя металла толщиной:

а) не менее 1,0 мм для металла с гарантированным пределом текучести до 315 МПа включительно при температуре 20 °C;

б) не менее 2,0 мм для металла с гарантированным пределом текучести свыше 315 МПа при температуре 20 °C.

Для сталей, содержащих ниобий, резка должна проводиться с предварительным подогревом металла.

79. Подготовка кромок деталей из сталей аустенитного класса выполняется плазменно-дуговой или кислородно-флюсовой резкой с последующим удалением механической обработкой слоя металла толщиной не менее 1,0 мм.

80. Подготовка кромок деталей из сталей перлитного и аустенитного классов выполняется также гидроабразивной резкой.

После гидроабразивной резки механическая обработка не требуется.

81. При конструировании предпочтение должно отдаваться типам сварных соединений, приведенным в приложении N 5 к настоящим Правилам.

Типы сварных соединений, не приведенные в настоящих Правилах, могут применяться при обеспечении прочности и выполнении требований федеральных норм и правил в области использования атомной энергии, регламентирующих проведение контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже.

82. В стыковых сварных соединениях элементов с различной номинальной толщиной стенки должен быть обеспечен плавный переход от одного элемента к другому. Конкретные формы указанного перехода должны устанавливаться в конструкторской (проектной) документации, исходя из требований расчета на прочность и выполнения контроля методами, предусмотренными федеральными нормами и правилами в области использования атомной энергии, регламентирующими проведение контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже.

Геометрические размеры плавного перехода назначаются в каждом конкретном случае в соответствии с требованиями конструкторской документации.

83. При подготовке труб одного номинального диаметра с одинаковой номинальной толщиной стенки под стыковые сварные соединения с односторонней разделкой кромок при наличии требования в конструкторской документации должна выполняться калибровка (расточка или раздача) концов труб на заданный внутренний диаметр.

84. Подготовленные под сварку кромки (поверхности под наплавку) и прилегающие к ним участки деталей должны быть зачищены от поверхностных загрязнений (при сварке титановых сплавов — также от цветов побежалости). Ширина указанных участков должна быть не менее 20,0 мм при подготовке деталей под дуговую сварку (наплавку) и не менее 50,0 мм — при подготовке под электрошлаковую сварку.

85. Свариваемые кромки деталей из алюминиевых сплавов до сборки должны быть очищены механическим или химическим способом.

Общие требования по сборке

86. Все поступившие на сборку детали и сборочные единицы должны иметь маркировку и (или) сопроводительную документацию, подтверждающую выполнение предшествующих операций. Способ маркировки определяется организацией-изготовителем (монтажной или ремонтной организацией).

87. Сборка деталей (сборочных единиц) для выполнения стыковых сварных соединений с кольцевыми швами должна проводиться на сборочно-сварочном оборудовании или в приспособлениях, обеспечивающих соосность соединяемых деталей (сборочных единиц).

88. Наложение прихваток в местах пересечения или сопряжения двух или нескольких подлежащих сварке соединений не допускается.

89. Дефектные прихватки должны быть удалены механической обработкой.

Дефектные прихватки удаляются воздушно-дуговой строжкой при условии последующей механической зачистки с удалением следов строжки и слоя металла толщиной:

а) не менее 1,0 мм — для деталей из сталей аустенитного класса или из легированных сталей с гарантированным пределом текучести до 315 МПа включительно при температуре 20 °C;

б) не менее 2,0 мм — для деталей из высокохромистых сталей или из легированных сталей с гарантированным пределом текучести свыше 315 МПа при температуре 20 °C.

90. Поверхность деталей в местах приварки временных технологических креплений должна быть предварительно зачищена от загрязнении.

91. Швы приварки временных технологических креплений должны быть расположены на расстоянии не менее 60,0 мм от подлежащих сварке кромок, при сборке под сварку деталей из углеродистых и кремнемарганцовистых сталей — не менее 30,0 мм.

92. Не допускается увеличение размеров деталей наплавкой металла, не предусмотренное ремонтной документацией.

93. В соответствии с требованиями конструкторской документации сборка для соединений цилиндрических деталей оборудования и трубопроводов групп B и C должна проводиться на приваренных подкладных элементах (кольцах, усах).

94. В собранных под дуговую сварку соединениях деталей с двусторонней разделкой кромок смещение притуплений не должно превышать 0,5 мм при номинальной высоте притупления до 1,0 мм включительно, половины номинальной высоты притупления при его величине более 1,0 до 4,0 мм включительно и 2,0 мм — при номинальной высоте притупления более 4,0 мм.

95. Смещение (несовпадение) внутренних кромок в стыковых сварных соединениях с односторонней разделкой не должно превышать 12% от номинальной толщины стыкуемых кромок, но не более 0,5 мм.

96. В собранных под электрошлаковую сварку стыковых сварных соединениях смещение кромок подлежащих сварке деталей не должно превышать 2,0 мм.

97. В собранных под дуговую сварку стыковых сварных соединениях деталей одинаковой номинальной толщины S, не подлежащих механической обработке после сварки в зоне швов, допускаемое смещение кромок (несовпадение поверхностей соединяемых деталей) со стороны (сторон) выполнения сварки не должно превышать норм, приведенных в таблице N 1 настоящих Правил.

98. В собранных под сварку соединениях геометрическое положение осей деталей должно соответствовать требованиям конструкторской документации.

99. При транспортировании собранных деталей (сборочных единиц) к месту сварки должны быть обеспечены условия, предотвращающие разрушение прихваток или швов приварки временных технологических креплений, а также повреждение и (или) загрязнение собранных под сварку деталей.

Сборка деталей из сталей и железоникелевых сплавов

100. Для выполнения прихваток и приварки временных технологических креплений разрешается применять дуговую сварку покрытыми электродами или аргонодуговую сварку.

При сборке деталей под аргонодуговую или электронно-лучевую сварку (в том числе при аргонодуговой заварке корневой части шва) прихватки должны выполняться аргонодуговой сваркой.

101. Приварка временных технологических креплений должна проводиться по технологической документации, содержащей сведения о марке стали, форме, размерах, количестве и расположении указанных креплений, квалификации сварщиков, осуществляющих приварку креплений, сварочных материалов, способах и режимах приварки и подогрева.

Временные технологические крепления при сборке деталей из сталей аустенитного класса и железоникелевых сплавов должны использоваться при номинальной толщине деталей не менее 6,0 мм.

102. Прихватки и приварка временных технологических креплений при сборке деталей из легированных и высокохромистых сталей должны выполняться с подогревом металла в зоне сварки по режиму, установленному для данного сварного соединения, кроме случаев приварки креплений аустенитными сварочными материалами.

103. Подогрев при прихватке не является обязательным для сварных соединений, корневая часть шва которых выполняется аргонодуговой сваркой без подогрева.

104. При выполнении прихваток для сборки деталей (сборочных единиц) должны применяться сварочные материалы, предназначенные для выполнения сварных соединений деталей из стали (сплавов) соответствующих марок.

При сборке деталей из сталей перлитного класса (кроме деталей из стали марок 15Х2МФА-А, 15Х2НМФА класс 1, 15Х2МФА-А мод. А, 15Х2МФА-А мод. Б, 15Х2НМФА и 15Х2НМФА-А, соединяемых между собой) для прихватки должны применяться:

а) электроды марок УОНИИ-13/45, УОНИИ-13/45А, УОНИИ-13/45АА и УОНИИ-13/55, ЦУ-7, ЦУ-7А, ТМУ-21У — при ручной дуговой сварке покрытыми электродами (при сборке деталей, контактирующих с жидкометаллическим теплоносителем, применяются только электроды трех первых марок);

б) сварочная проволока марок Св-08ГС и Св-08Г2С — при аргонодуговой сварке.

Для выполнения прихваток при сборке деталей из стали марок 15Х2МФА-А, 15Х2МФА-А мод. А, 15Х2МФА-А мод. Б или 15Х2НМФА-А, соединяемых между собой, должны применяться сварочные материалы, указанные в таблице N 2.1 приложения N 2 к настоящим Правилам.

105. При сборке деталей из сталей перлитного класса и (или) из высокохромистых сталей должны применяться временные технологические крепления из стали той же марки, что и собираемые детали, или из углеродистых сталей, а при сборке деталей из сталей аустенитного класса, железоникелевых сплавов и (или) из двухслойных сталей (с приваркой креплений к плакирующему слою) — из стали марки 08Х18Н10Т.

106. Для приварки временных технологических креплений к деталям (сборочным единицам) из сталей перлитного класса без антикоррозионной наплавки должны применяться те же сварочные материалы, что и для выполнения прихваток с соблюдением требований по подогреву основного металла. Покрытые электроды марок ЗИО-8, ЦЛ-25/1, ЭА-395/9, ЦТ-10 и сварочная проволока марок Св-10Х16Н25АМ6, Св-07Х25Н13 применяются без подогрева основного металла.

107. Для приварки временных технологических креплений к деталям (сборочным единицам) из высокохромистых сталей должны применяться:

а) покрытые электроды марок ЭА-395/9, ЦТ-10, ЦЛ-25/1, ЦЛ-25/2, ЗИО-8 или сварочная проволока марок Св-10Х16Н25АМ6 или Св-07Х25Н13 — для приварки креплений из углеродистых и высокохромистых сталей к деталям из стали, не содержащим ниобий, без подогрева основного металла;

б) покрытые электроды марок ЦЛ-25/1, ЦЛ-25/2, ЗИО-8 или сварочная проволока марки Св-07Х25Н13 — для приварки креплений из высокохромистых сталей к деталям из стали, содержащим ниобий, без подогрева.

108. Для приварки временных технологических креплений к деталям (сборочным единицам) из сталей аустенитного класса должны применяться:

а) покрытые электроды и сварочная проволока, допущенные для выполнения сварных соединений, — для приварки креплений из сталей аустенитного класса;

б) покрытые электроды марок ЭА-395/9 и ЦТ-10 или сварочная проволока марки Св-10Х16Н25АМ6 — для приварки креплений из углеродистых сталей.

109. Для приварки временных технологических креплений к деталям из железоникелевых сплавов должны применяться покрытые электроды или сварочная проволока, допущенные для выполнения сварных соединений деталей из сплава соответствующей марки.

110. Для приварки временных технологических креплений к плакирующему слою (антикоррозионной наплавке) деталей из двухслойных сталей должны применяться покрытые электроды или сварочная проволока, допущенные для выполнения верхнего слоя антикоррозионной наплавки.

В случае применения креплений из углеродистых сталей на подлежащих приварке торцах должна быть выполнена предварительная двухслойная наплавка с соблюдением следующих требований:

а) при наличии ниобия или титана в металле антикоррозионной наплавки первый слой наплавки выполняется покрытыми электродами марок ЦЛ-25/1 или ЗИО-8, или сварочной проволокой марки Св-07Х25Н13, а второй — электродами марок ЦТ-15К или ЭА-898/21Б, или сварочной проволокой марок Св-04Х20Н10Г2Б или Св-08Х19Н10Г2Б;

б) при отсутствии ниобия или титана в металле антикоррозионной наплавки оба слоя выполняются покрытыми электродами марок ЦЛ-25/1 или ЗИО-8, или сварочной проволокой марки Св-07Х25Н13.

111. Временные технологические крепления должен удаляться механическим способом. Полное удаление временных технологических креплений кислородной или воздушно-дуговой резкой без углубления в основной металл с последующим шлифованием поверхностей деталей до удаления следов резки должно выполняться на деталях из углеродистых и кремнемарганцовистых сталей.

На деталях из легированных и высокохромистых сталей, а также из сталей аустенитного класса допускается неполное удаление временных технологических креплений кислородной (кислородно-флюсовой), плазменнодуговой или воздушно-дуговой резкой. Остающаяся часть крепления должна иметь высоту не менее 4,0 мм и подлежит последующему удалению механической обработкой.

При удалении временных технологических креплений допускается неполное удаление металла швов их приварки. В случае приварки временных технологических креплений аустенитными сварочными материалами к деталям из сталей перлитного класса и из высокохромистых сталей, а также при приварке указанными материалами креплений из углеродистых сталей к деталям из сталей аустенитного класса неполное удаление аустенитного металла шва должно выполняться со стороны, не контактирующей с рабочей средой, а для антикоррозионной наплавки — с любой стороны.

112. Если зазор превышает нормы, установленные в приложения N 5 настоящих Правил, не более чем на половину номинальной толщины основного металла в зоне подлежащих сварке кромок, но не более чем на 10,0 мм, должна выполняться наплавка кромок (одной или двух) покрытыми электродами или сварочной проволокой (при аргонодуговой наплавке) тех марок, которые предусмотрены для выполнения данного сварного соединения. При наплавке только корневой части кромок соединяемых деталей из сталей перлитного класса должны применяться сварочные материалы, используемые для заварки корневой части шва данного соединения. Наплавка должна проводиться с подогревом, если он предусмотрен для выполняемого сварного соединения. После выполнения наплавки кромки подлежат механической обработке до заданной геометрической формы. Детали из легированных и высокохромистых сталей до механической обработки кромок должны быть подвергнуты термической обработке по режиму промежуточного отпуска в случае, если таковая предусмотрена.

Подогрев при наплавке и термическая обработка наплавленных кромок не проводятся, если объем металла, наплавляемого на кромки деталей из углеродистых и кремнемарганцовистых сталей, не превышает 20 см3.

113. Остающиеся подкладные кольца должны изготавливаться из следующих материалов:

а) для сварки деталей из материалов одной марки — из материала той же марки, что и свариваемые детали;

б) для сварки деталей из стали перлитного класса различных марок, а также для сварки деталей из высокохромистой стали различных марок — из менее легированной стали сочетаемых марок;

в) для сварки деталей из сталей аустенитного класса различных марок, а также для сварки деталей из сталей аустенитного класса с деталями из сталей перлитного класса или из высокохромистых сталей с предварительной наплавкой кромок аустенитными сварочными материалами — из стали марки 08Х18Н10Т или из стали аустенитного класса той же марки, что и одна из свариваемых деталей;

г) для сварки деталей из сталей перлитного класса с деталями из высокохромистых сталей — из высокохромистой стали той же марки, что и одна из свариваемых деталей при выполнении сварного соединения высокохромистыми сварочными материалами, или из сталей аустенитного класса при выполнении сварного соединения аустенитными сварочными материалами;

д) для сварки деталей из железоникелевых сплавов между собой и с деталями из сталей аустенитного класса — из железоникелевого сплава;

е) для сварки труб из титановых сплавов — из кованых или катаных прутков сплавов марок ВТ 1-00, ВТ 1-0 или из труб сплавов марок ПТ-1М и ПТ-7М, независимо от марки сплава соединяемых труб; допускается применение кованых или катаных прутков из сплавов марок ПТ-3В и 3М;

ж) для сварки деталей из титановых сплавов, выполняемых из листового проката, листовых гнутых или штампованных заготовок и поковок — из аналогичных видов полуфабрикатов, для соединений литосварных конструкций — из листового проката или поковок; при этом должны использоваться полуфабрикаты из сплавов марок ВТ1-00, ВТ1-0 и ПТ-3В, независимо от марки сплава основного металла или сочетания сплавов.

При температуре эксплуатации до 450 °C для выполнения сварных соединений деталей из сталей перлитного класса, независимо от их марки, должны применяться остающиеся подкладные кольца из углеродистых сталей.

114. После окончания сборки под ручную дуговую сварку покрытыми электродами примыкающие к кромкам поверхностей деталей из сталей аустенитного класса и железоникелевых сплавов должны быть защищены от попадания брызг расплавленного металла. Ширина защищаемой зоны должна быть не менее 100,0 мм в каждую сторону от подготовленных под сварку кромок. При приварке временных технологических креплений к поверхностям деталей из сталей аустенитного класса следует применять аналогичную защиту. Способы защиты устанавливаются в технологической документации.

Требование абзаца первого настоящего пункта не является обязательным, если выполненные сварные соединения подлежат последующей механической обработке со снятием в указанной зоне слоя металла толщиной не менее 0,5 мм.

Сборка деталей из алюминиевых сплавов

115. Свариваемые кромки и прилегающие к ним поверхности должны быть очищены механическим или химическим способом.

116. Прихватки должны выполняться ручной или полуавтоматической аргонодуговой сваркой теми же сварочными материалами и в тех же режимах, что и сварка. Качественно выполненными считаются прихватки, имеющие серебристый цвет и не имеющие поверхностных пор и трещин. Дефектные прихватки должны быть удалены механической обработкой.

Длина прихваток и расстояние между ними должны выбираться в зависимости от толщины свариваемых деталей в соответствии с таблицей N 2 настоящих Правил.

Видео:Прихватки против деформации (ответ на комментарий) - Территория сваркиСкачать

Сборка элементов трубопроводов под сварку

Читайте также:

|

|

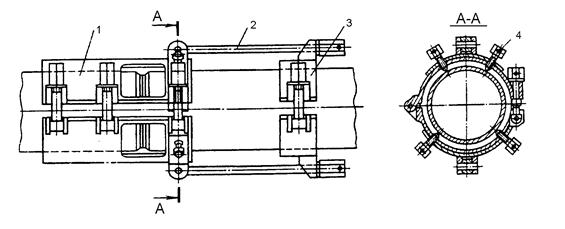

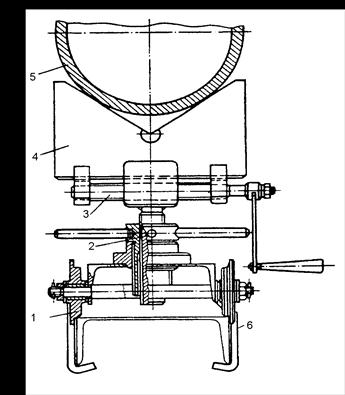

Для сборки элементов (труб) допускается приварить в качестве временных технологических креплений три пары уголков, расположенных вдоль оси труб у стыкуемых кромок (рис. 8.10). В отверстия уголков вставляют шпильки и стягивают стыкуемые трубы гайками.

Рисунок 8.10 – Приспособление для сборки сварного стыка.

Эксцентриковый центратор (рис. 8.11) используют при стыковке труб малых диаметров (до 60 мм). Обойму 1 центратора устанавливают на два конца труб, так чтобы стык был в центре обоймы. Между щеками обоймы находится вкладыш 2, соединенный с эксцентриком 4 петлями 3. Поворотом рукоятки эксцентрика зажимают вкладыш и обойму на трубах, обеспечивая их центровку. Прихватки сваркой стыкуемых труб выполняют через вырезы в обойме.

Рисунок 8.11 – Приспособление для сборки стыков труб.[414]

Центровочное приспособление (рис. 8.12) состоит из двух хомутов 1, 3 связанных между собой винтовыми стяжками 2. Трубы центруют за счет стяжек в продольном и отжимных винтов 4 в поперечном направлениях. Хомуты выполнены разъемными с шарнирными замками для их соединения.

|

1, 3 – хомуты;2 – стяжка; 4 – винт.

Рисунок 8.12 – Центровочное приспособление.

Центровочные каретки (рис. 8.13) применяют при сборке блоков трубопроводов на сборочных стендах. Каретка имеет две пары катков 1, перемещающихся по направляющим сборочного стенда. Трубы, подлежащие стыковке, устанавливают в ложемент 4 кареток, который за счет кинематических пар винт-гайка может перемещаться в вертикальном и поперечном направлениях, обеспечивая требуемую соосность элементов труб. Захваты 6 предотвращают сползание каретки с направляющих стенда.

|

1 – катки; 2, 3 – винты; 4 – ложемент; 5 – труба; 6 – захват.

Рисунок 8.13 – Центровочная каретка.

Прихватки элементов сварных соединений должны выполнять сварщики, допущенные к сварке соединений. Наложение прихваток в местах пересечения или сопряжения двух или нескольких подлежащих сварке соединений не допускается.

Приварка временных технологических креплений выполняется согласно ПТД. При этом должны быть оговорены марка стали, форма, размеры, количество и расположение указанных креплений, квалификация сварщиков, осуществляющих приварку креплений, сварочные материалы, способы и режимы приварки и подогрева.

Временные технологические крепления удаляются механическим способом. При этом на деталях из углеродистых и кремнемарганцовистых сталей допускается полное удаление временных технологических креплений кислородной или воздушно-дуговой резкой без углубления в основной металл с последующим шлифованием поверхностей деталей до удаления следов резки.

На деталях из легированных и высокохромистых сталей, а также из сталей аустенитного класса при удалении временных креплений кислородной, плазменно-дуговой или воздушно-дуговой резкой должна оставаться часть креплений высотой не менее 4 мм, которая подлежит удалению механической обработкой.

Допускается сборка на остающихся подкладных кольцах соединений элементов трубопроводов доступных для сварки только с наружной стороны, когда по особенностям конструкции невозможно или технически нецелесообразно выполнение сварных соединений без подкладочных колец. Применение сварных соединений с подкладными кольцами должно быть согласовано с головной материаловедческой организацией и оговорено в конструкторской (проектной) документации.

Не допускается применение остающихся подкладных колец с незаваренным поперечным разъемом.

В собранных под сварку стыковых сварных соединениях смещения кромок и притуплений, зазоры между стыкуемыми кромками деталей, а также между подкладным кольцом и трубой должны удовлетворять требованиям ПТД:

— в соединениях деталей с двухсторонней разделкой кромок смещение притуплений не должно превышать 0,5 мм при их номинальном размере до 1 мм включительно, половины номинального размера притуплений при его величине свыше 1 до 4 мм включительно и 2 мм при номинальном размере притуплений свыше 4 мм;

— допускаемое смещение (несовпадение) внутренних кромок в стыковых сварных соединениях с односторонней разделкой кромок может составлять до 12% номинальной толщины стенки свариваемых деталей, но не более 0,5 мм.

|

Прямолинейность собранных встык труб проверяют металлической линейкой (рис. 8.14) не менее чем в трех местах, равномерно расположенных по окружности стыка. Допустимая величина просвета, а между концом линейки и поверхностью трубы указывается в ПТД.

Рисунок 8.14 – Проверка прямолинейности труб при сборке стыков под сварку.

После окончания сборки под ручную дуговую сварку покрытыми электродами примыкающие к кромкам поверхности деталей из сталей аустенитного класса и железоникелевых сплавов должны быть защищены от попадания брызг расплавленного металла. При этом ширина защищаемой зоны должна быть не менее 100 мм в каждую сторону от подготовленных под сварку кромок. Аналогичную защиту рекомендуется выполнять и при приварке временных технологических креплений к поверхностям деталей из сталей аустенитного класса. Способы защиты устанавливаются ПТД.

Дата добавления: 2015-04-11 ; просмотров: 37 ; Нарушение авторских прав

📺 Видео

Прихватка в сварке: почему так важна, эксперименты и наглядные доказательстваСкачать

Виды сварных соединений и разделка кромок под сваркуСкачать

Сварочная прихватка.Как её делать чтобы не испортить деталь.Скачать

Угол наклона электрода при сварке вертикального шваСкачать

Как избежать деформации при сварке профильных труб! Советы новичкам!Скачать

Непровар и зашлаковка при сварке. Главная причина.Скачать

СваркаTig SPOT Жестянщикам кузов Сварка ПрихваткамиСкачать

Как избежать деформаций при сваркеСкачать

Соединение деталей сваркой, первые шаги в ручной дуговой сварке | Detail joinment -Территория сваркиСкачать

Прихватка стальных отводов перед сваркойСкачать

Что нужно знать начинающему сварщику о сварке прутков различного диаметра?Скачать