по усвоению содержания модульной единицы

МЕ–4.1«Виды и характеристика поверхностей, подлежащих оштукатуриванию»

Цель:в результате усвоения содержания учебного модуля обучающийся сможет описать виды поверхностей, подлежащих оштукатуриванию, способы очистки и насечки поверхностей вручную.

Продолжительность освоения: 6 часов

Виды и характеристика поверхностей, подлежащих к оштукатуриванию включаетследующие учебные элементы:

УЭ- 1 Виды и характеристика поверхностей, подлежащих оштукатуриванию:

изучение видов поверхностей, подлежащих оштукатуриванию

изучение характеристик поверхностей, подлежащих оштукатуриванию;

УЭ-1 Виды и характеристика поверхностей, подлежащих оштукатуриванию.

Цель: в результате освоения УЭ Вы будете знать виды и характеристики поверхностей, подлежащих оштукатуриванию.

Содержание заданий Руководство по выполнению

1.1 Изучите виды поверхностей, подлежащих оштукатуриванию.

1 Для выполнения задания ознакомьтесь с теоретическим материалом.

2 Изучите виды поверхностей, подлежащих оштукатуриванию.

А1, А2, А3, А4, А5, В1, В2, В3, Д

1.2 Изучите характеристики поверхностей, подлежащих оштукатуриванию.

381066440051 Ознакомьтесь с теоретическим материалом.

2 Изучите характеристики поверхностей, подлежащих оштукатуриванию.

А1, А2, А3, А4, А5, В1, В2, В3, Д

- ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ОБУЧАЮЩИХСЯА1. ВИДЫ И ХАРАКТЕРИСТИКА ПОВЕРХНОСТЕЙ, ПОДЛЕЖАЩИХ ОШТУКАТУРИВАНИЮ.

- А2 ПОНЯТИЕ О СЦЕПЛЕНИИ ШТУКАТУРНЫХ РАСТВОРОВ С ОШТУКАТУРИВАЕМЫМИ ПОВЕРХНОСТЯМИ.

- А3 ПОНЯТИЕ ОБ ОЧИСТКЕ КИРПИЧНЫХ, КАМЕННЫХ, БЕТОННЫХ И ДРУГИХ ПОВЕРХНОСТЕЙ ПЕРЕД ОШТУКАТУРИВАНИЕМ ОТ КОПОТИ, ПЯТЕН НЕВЫСЫХАЮЩИХ МАСЕЛ, ПЫЛИ, ГРЯЗИ РУЧНЫМИ ИНСТРУМЕНТАМИ.

- А4 ПОНЯТИЕ О НАСЕЧКА ПОВЕРХНОСТЕЙ ВРУЧНУЮ.

- А5 ОБЛАСТЬ ПРИМЕНЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК.

- В1 НАЗНАЧЕНИЕ, ВИДЫ МАТЕРИАЛОВ, ПРИМЕНЯЕМЫХ ДЛЯ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ К ОТДЕЛОЧНЫМ РАБОТАМ.

- В3 АБРАЗИВНЫЕ МАТЕРИАЛЫ, ИЗ РАЗНОВИДНОСТИ, СВОЙСТВА.

- Д ОРГАНИЗАЦИЯ РАБОТ И РАБОЧЕЕ МЕСТО

- Е1 БЕЗОПАСНЫЕ МЕТОДЫ И ПРИЕМЫ РАБОТЫ ПРИ ВЫПОЛНЕНИИ ОТДЕЛОЧНЫХ СТРОИТЕЛЬНЫХ РАБОТ.

- Е2 ПРИЧИНЫ ПРОИЗВОДСТВЕННОГО ТРАВМАТИЗМА. ВИДЫ ТРАВМ. ПРОФИЛАКТИКА ПРОИЗВОДСТВЕННОГО ТРАВМАТИЗМА.

- Штукатурные работы. Виды, способы штукатурки

- 1. Отделка поверхностей обычными растворами

- 1.1. Технологический процесс оштукатуривания поверхностей

- 2. Отделка поверхностей декоративными и специальными штукатурными составами

- 3. Облицовка поверхностей гипсокартонными листами

- Отделочные работы

- Оглавление

- 💥 Видео

Видео:Основы штукатурных работСкачать

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ОБУЧАЮЩИХСЯА1. ВИДЫ И ХАРАКТЕРИСТИКА ПОВЕРХНОСТЕЙ, ПОДЛЕЖАЩИХ ОШТУКАТУРИВАНИЮ.

До подготовки поверхностей должны быть проверены вертикальность и горизонтальность конструкций, а также прочность их установки то выполняет геодезическая служба.

Подготовка различных оснований (бетонное, кирпичное, деревянное, металлическое) включает в себя следующие основные операции: очистка от ржавчины, высолов, жировых и битумных пятен, обеспыливание. Прочность оснований должна быть не менее прочности штукатурного покрытия.

Швы в кирпичных стенах процарапывают или равномерно насекают на глубину 10. 15 мм. Перед оштукатуриванием кирпич очищают металлической щеткой и поливают водой. Если в процессе кладки в швы были вставлены куски проволоки, по ним делают проволочное плетение, чтобы лучше связать штукатурный раствор с основанием. Если в швы кладки заделаны деревянные пробки толщиной 15 мм, длиной 10. 100 мм, в эти пробки вбивают гвозди, по которым также делают проволочное плетение или прикрепляют сетку с отверстиями любого сечения.

Бетонные поверхности делают шероховатыми: нарезают, насекают бучардами, зубилами или обрабатывают пескоструйным аппаратом.

При устройстве сетчатоармированных перегородок между полом и потолком устанавливают несущую и распределительную арматуру 2. После этого ее связывают или сваривают между собой и по образованному каркасу туго натягивают сетку и привязывают ее к арматуре. Чем туже натянута сетка и чаще привязана к каркасу, тем меньше она провисает и вибрирует. От вибрирующей сетки раствор отваливается. Толщину арматуры, расстояния между отдельными звеньями несущих и распределительных элементов каркаса указывают в чертежах. Аналогично делают каркасы на потолках и карнизах.

Для придания деревянным поверхностям шероховатости гвоздями набивают драночные щиты с размером ячеек 45X45 мм (в свету). Чтобы уменьшить тепло- и звукопроводность конструкций, до набивки драночных щитов натягивают антисептированную рогожу, мешковину или войлок. Войлок предварительно антисептируют 3%-ным раствором фтористого натрия и затем высушивают. Прикладывают его к стене так, чтобы один конец касался пола, и прибивают гвоздями. Закрепив полотнище у пола, его распрямляют и натягивают, чтобы не было складок. Тонкие полотнища (рогожу, мешковину) накладывают внахлестку, толстые — впритык и прибивают гвоздями.

Таким способом подготавливают деревянные поверхности при реставрационных работах или малых объемах оштукатуривания.

При устройстве однослойных штукатурок необходимость в насечке или устройстве арматурных каркасов отпадает. Подготовка поверхностей в этом случае заключается в очистке от высолов, пятен, обеспыливании и огрунтовании 5. 10%-ным раствором ПВА в воде. Состав наносят кистью до полного впитывания раствора поверхностью.

Видео:Виды штукатурки Какие бывают и для каких работ используют все по умуСкачать

А2 ПОНЯТИЕ О СЦЕПЛЕНИИ ШТУКАТУРНЫХ РАСТВОРОВ С ОШТУКАТУРИВАЕМЫМИ ПОВЕРХНОСТЯМИ.

Штукатурные слои. Простая штукатурка состоит из двух слоев — обрызга и грунта, улучшенная и высококачественная — из трех: обрызга, грунта и накрывки.

Обрызг — первый слой штукатурного намета. Толщина его при нанесении вручную — 3-5 мм, растворонасосами на деревянные поверхности — не более 9 мм, на каменные, бетонные и кирпичные — не более 5 мм. Для обрызга используют жидкий раствор. Густота наносимого ручным способом раствора должна соответствовать погружению стандартного конуса на 8-12 см. До нанесения обрызга каменные и бетонные поверхности в теплое время смачивают водой.

Раствор слоя обрызга, затекая во все поры и шероховатости поверхности, крепко сцепляется с ней и удерживает последующие слои — грунт и на-крывку. Чем правильнее приготовлен и нанесен раствор обрызга, тем лучше он заполнит все шероховатости, тем крепче сцепится с поверхностью и тем прочнее будет держаться штукатурка.

Грунт — второй слой штукатурного намета. Раствор для грунта приготовляют несколько гуще, чем для обрызга. Подвижность процеженных штукатурных растворов в момент их нанесения должна соответствовать погружению стандартного конуса: для грунта без гипса — 7-9, с гипсом — 8-10 см.

Грунт — основной (по объему) слой штукатурного намета. Он образует необходимую толщину штукатурки и выравнивает поверхность.

Если толщина штукатурки большая, то грунт наносят в несколько слоев. Толщина каждого из них не должна превышать 7 мм при известковых и известково-гипсовых растворах и 5 мм при цементных растворах. Грунт очень хорошо выравнивают.

Накрывка — третий слой штукатурки. Его толщина 2 мм. Раствор для накрывки приготовляют на мелком песке, просеивая его через сито с отверстиями ячеек 1,5×1,5 мм. Густота раствора для накрывки должна соответствовать погружению стандартного конуса 10-12 см.

Раствор накрывки наносят на поверхности вручную и машинами по окрепшему (схватившемуся) грунту, тщательно разравнивая. Накрывка образует тонкую мягкую пленку, которая легко затирается или заглаживается.

Штукатурные слои наносят на поверхность разными приемами — набрасыванием и намазыванием. Раствор обрызга и первого слоя грунта набрасывают для того, чтобы он лучше проник во все шероховатости и тем самым прочнее сцепился с поверхностью. Второй и следующие слои грунта можно намазывать. Накрывку набрасывают или намазывают. Раствор разравнивают также разными способами. Рассмотрим технику нанесения и разравнивания раствора.

Видео:Штукатурка: все о материале и выравнивании стен | Секреты, советы и опыт профессионалаСкачать

А3 ПОНЯТИЕ ОБ ОЧИСТКЕ КИРПИЧНЫХ, КАМЕННЫХ, БЕТОННЫХ И ДРУГИХ ПОВЕРХНОСТЕЙ ПЕРЕД ОШТУКАТУРИВАНИЕМ ОТ КОПОТИ, ПЯТЕН НЕВЫСЫХАЮЩИХ МАСЕЛ, ПЫЛИ, ГРЯЗИ РУЧНЫМИ ИНСТРУМЕНТАМИ.

Главной задачей подготовки поверхности под оштукатуривание и облицовку является ее очистка от пыли и грязи и придание ей шероховатости для обеспечения хорошего сцепления раствора, клея или мастики с основанием.

Подготовка кирпичных поверхностей. Подготовку кирпичных поверхностей проводят в следующей последовательности:

1. Очищают поверхность от пыли и грязи металлическими щетками.

2. Отклонения по вертикали более 10 мм устраняют выравнивающим слоем раствора без последующей затирки, предварительно смочив поверхность.

3. Выпуклости более 10 мм срубают штукатурным молотком, скарпелью или зубилом.

4. Вогнутости более 10 мм замазывают раствором, предварительно смочив поверхность.

5. Потеки затвердевшего раствора сбивают скарпелью и молотком.

6. Швы кирпичной кладки, уложенные не в пустошовку (рис. 1), выбивают зубилом и молотком на глубину не менее 10 мм, прочищают металлическими щетками.

7. Оставшуюся пыль удаляют со стены щетками.

8. Перед оштукатуриванием хорошо смачивают поверхность.

Рисунок 1. Швы кирпичной кладки: а — в пустошовку; б — не в пустошовку

Подготовка бетонных поверхностей. Подготовку бетонных поверхностей проводят в следующей последовательности:

1. Очищают поверхность от пыли, грязи и потеков раствора металлическими щетками, скребками и т.д.

2. Выявляют и устраняют отклонения:

— стены с отклонениями от вертикали более 10 мм исправляют выравнивающим слоем цементного раствора, нанесенным на закрепленную к конструкции металлическую сетку, без последующей затирки;

— выпуклости более 10 мм срубают зубилом и молотком, отбойным молотком или перфоратором;

— впадины более 10 мм замазывают цементным раствором;

3. Придают поверхности шероховатость:

— наносят насечки: если необходимо подготовить небольшую по площади поверхность, то насечки (бороздки на поверхности, получающиеся от удара зубила или бучарды) наносят зубилом и молотком или бучардой в шахматном порядке, на глубину 3. 4 мм, если поверхность по площади большая, то насечки наносят отбойным молотком или перфоратором также в шахматном порядке;

— шероховатость на поверхности можно произвести пескоструйным аппаратом;

— закрепляют металлическую сетку на поверхности: металлическая сетка на бетонной поверхности закрепляется дюбелями в шахматном порядке. Сетка должна быть туго натянута, чтобы избежать выплывов раствора. После закрепления сетку промазывают раствором без затирки.

Пескоструйный аппарат (рис. 2) применяется при очень больших объемах работ, когда надо подготовить большие по площади поверхности. Сухой просеянный песок засыпают в загрузочный бункер 1. Затем, через цилиндр 2, под давлением через коническую часть 3 он попадает в патрубок 4, а оттуда — в резиновый шланг, на конце которого имеется сопло с двумя трубками. К одной из трубок подведен шланг для подачи песка, к другой — шланг сжатого воздуха от компрессора. Сжатый воздух подхватывает частички песка и с силой выбрасывает их из сопла. Песок с большой скоростью долетает до поверхности, ударяется об нее и выбивает верхний, тонкий, гладкий слой бетона, очищает поверхность и придает ей шероховатость. Применение пескоструйного аппарата значительно удорожает отделочные работы.

Рисунок.2. Пескоструйный аппарат: 1 — загрузочный бункер; 2 — цилиндр; 3 — коническая часть; 4 – патрубок

Подготовка деревянных поверхностей. Подготовить деревянную поверхность значительно сложнее, так как древесина под воздействием влаги разбухает, а при высыхании коробится и растрескивается. В настоящее время деревянные поверхности встречаются редко. Целесообразнее при их отделке применять метод облицовки стен гипсокартонными листами на деревянных брусках или металлических профилях. Этот метод исключает технологическое увлажнение строительных конструкций и обязательную последующую их просушку, снижает трудоемкость подготовки деревянный поверхностей, обеспечивает высокое качество последующей отделки.

Значительно труднее и не с таким высоким качеством можно подготовить деревянную поверхность под штукатурку, набив на нее дрань, а под облицовку — при помощи металлической сетки.

Штукатурка и деревянная поверхность имеют самые худшие показатели по прочности при соединении. Для того чтобы укрепить эти соединения, на деревянные поверхности для создания шероховатости набивают дрань (рис. 3). Чтобы поверхности не коробились, доски предварительно надкалывают и в надколы забивают клинья. Чтобы уменьшить теплопроводность и звукопроводность деревянных поверхностей, на них до набивки драни набивают рогожу, мешковину или войлок. Эти материалы пропитывают антисептиком.

Рисунок 3. Набитая дрань: 1 — простильная; 2 – выходная

Ширина драни составляет 20. 30 мм, толщина — 4. 5 мм, длина — 1000. 2500 мм. В драни не должно быть гнили, плесени, коротких драниц.

Прибивать дрань начинают с низа стен. Сначала прибивают ряды простильной (1) драни (нижние ряды, прибитые непосредственно к деревянной поверхности). Ряды драни прибивают под углом 45° к полу. Затем прибивают ряды выходной 2 драни (верхние ряды драни, прибитые на простильные). Ряды простильной и выходной драни располагаются под углом 90° друг к другу и на расстоянии примерно 45 мм друг от друга.

При подготовке деревянных поверхностей под облицовку между деревом и облицовкой создают воздушную прослойку, которая предохраняет облицовку от влияния на нее объемных изменений дерева (рис. 4).

Рисунок 4. Облицовка деревянных поверхностей: 1 — плитка; 2 — растворная прослойка; 3 — раствор; 4 — металлическая сетка; 5 — гидроизоляционный материал; 6 — деревянные доски; 7 — деревянный брусок

Для создания воздушной прослойки на деревянные поверхности набивают вертикальные бруски сечением 20×30 или 25×40 мм, расположенные на расстоянии примерно 40 см друг от друга. Затем поверхность и бруски покрывают антисептирующим составом, предохраняющим дерево от гниения. На брусках закрепляют гидроизоляционный материал (толь или рубероид), по которому к брускам гвоздями крепят металлическую сетку с ячейками размером 10. 15 мм.

Сетку натягивают туго, чтобы при дальнейшем обмазывании ее раствором она не провисала. На сетку наносят жесткий цементный раствор с добавлением волокнистых веществ. Раствор намазывают на металлическую сетку снизу вверх кельмой.

Видео:Дом с Людмилой Грук. Подготовка поверхности под оштукатуриваниеСкачать

А4 ПОНЯТИЕ О НАСЕЧКА ПОВЕРХНОСТЕЙ ВРУЧНУЮ.

Глубокие впадины на поверхности основания заделывают цементным раствором, используя кельму, мелкие неровности выравнивают полимерцементным составом с помощью шпателей. Насечку на поверхности бетона выполняют бучардой или молотком. Незатвердевшие поверхности цементных стяжек обрабатывают царапкой.

У каменных и кирпичных кладок перед оштукатуриванием вырубим швы на глубину до 15 мм (если кладка не сложена в «пустошовку»), а на самих камнях и кирпичах делаем насечки в виде полосок и ямок глубиной до 3-5 мм — это обеспечит более прочное сцепление штукатурного намета с основанием.

Делать это следует специальными инструментами: зубилом, троянкой, зубчаткой (по сути это все разновидности зубила, отличающиеся друг от друга количеством зубьев) и бучардой (цельнометаллический тяжелый молоток, торцы которого покрыты насечкой). Затем поверхности кладок зачищаем стальной щеткой, а пыль удаляем влажным веником.

Бетонные плиты обычно слишком гладкие, чтобы удержать на себе штукатурные слои, поэтому перед оштукатуриванием на них следует нанести насечку глубиной 3-5 мм и длиной 10-15 мм, используя те же инструменты, что и при подготовке каменных и кирпичных кладок. После нанесения насечки поверхности также очищаем стальной щеткой и обеспыливаем влажным способом.

Видео:Подготовка основания | Как подготовить основание под штукатуркуСкачать

А5 ОБЛАСТЬ ПРИМЕНЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК.

Выравнивание различных поверхностей при помощи штукатурки один из востребованных способов подготовки стен и потолка к окрашиванию или оклейке обоями. Однако штукатурка не всегда ложится ровно, без дефектов. Некоторые поверхности обладают низкой адгезией, поэтому наносимый на них раствор начинает крошиться и отслаивается. Особенно быстро разрушение защитно-декоративного слоя проявляется на фасадах зданий, которые подвергаются негативному воздействию климата и влаги. Используя сетку для штукатурки стен, можно обеспечить прочную фиксацию раствора с поверхностью и улучшить качество отделки.

Она применяется для наружных и внутренних работ, и помогает достичь следующих результатов:

Повысить долговечность декоративной отделки за счет правильного распределения нагрузки и снижения ее воздействия на 1 м2. Сетку точечно закрепляют на основании, и с ее помощью удерживают вес раствора.

Избежать растрескивания штукатурки за счет армирования поверхностного слоя. Стены и перегородки из блоков и кирпича склонны к усадкам и деформации. Армирующее полотно придает отделке пластичность и препятствует появлению трещин и других дефектов на поверхности.

Для изготовления сетки используют разные материалы, которые наряду с другими параметрами, определяют ее вид, характеристики и область применения.

Если толщина штукатурки на поверхности должна составлять 30 мм и более, то целесообразно выбрать металлическую сетку. Она используется для черновой отделки стен составами, содержащими цемент или глину, и обеспечивает прочность их соединения с поверхностью благодаря дополнительному крепежу:

к металлической основе с помощью сварки;

к деревянной саморезами;

к стене из кирпича или бетонных блоков дюбелями с шайбой большого размера.

При выборе металлической сетки для армирования стоит отдать предпочтение оцинкованной: она предотвращает появление коррозии и препятствует возникновению ржавых пятен на стенах. Кроме того, ее легко резать и достаточно просто закреплять на поверхности. Перед работой металлическую сетку следует обезжирить, а оцинкованную просто промыть водой. Формирование армирующего слоя происходит следующим образом:

С помощью ножниц по металлу нарезают сетку на отдельные полотна, размер которых зависит от ориентации материала на поверхности. При наличии рустов армирующий слой для штукатурки располагают вдоль каждого шва цельным полотном.

Сверлят отверстия диаметром 6 мм, используя перфоратор. Их глубина должна превышать длину дюбеля на 2-3 мм, а шаг составлять 25-30 см.

Вставляют в полученные отверстия дюбели, а затем закрепляют сетку на поверхности стен с помощью монтажной ленты и шурупов. Для надежной фиксации полотна располагают внахлест, с заходом друг на друга примерно на 10 мм.

Устанавливают маяки, и накидывают первый слой штукатурки, используя мастерок. При этом раствор нужно вдавливать таким образом, чтобы он проходил через армирующее полотно и закреплялся на поверхности. После чего слой отделки равномерно распределяют по поверхности стены или потолка.

Второй слой штукатурки наносят при высыхании первого. Если основой служит фасад с утеплением, то целесообразно использовать для армирования поверхности рабицу. Она же необходима и при отделке деревянных стен.

Видео:Глянцевания штукатурки / Как придать гипсовой штукатурке глянцевую поверхность?Скачать

В1 НАЗНАЧЕНИЕ, ВИДЫ МАТЕРИАЛОВ, ПРИМЕНЯЕМЫХ ДЛЯ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ К ОТДЕЛОЧНЫМ РАБОТАМ.

Стальной скребок применяют для очистки поверхности основания от потеков раствора и грязи.

Скарпель применяют для срубания неровностей с поверхности и нанесения насечек.

Зубило применяют для срубания неровностей с поверхности и нанесения насечек.

Штукатурный молоток применяют для срубания неровностей с поверхности основания, забивания и удаления гвоздей и других подсобных работ, также его применяют при работе с зубилом.

Бучарда — металлический молоток массой до 1,5 кг, имеющий на торцевых сторонах зубчики в виде усеченных пирамид. Бучарду применяют для нанесения насечек на бетонные поверхности.

Кувалду применяют для снятия больших выступов с поверхности основания.

Окамелок представляет собой кисть, которую применяют для смачивания водой поверхности основания, подсохшей штукатурки, мытья инструментов и других подсобных работ.

Металлическая щетка предназначена для очистки поверхности, прочистки швов кирпичной кладки.

Щетку применяют для очистки основания от пыли и грязи.

Нож штукатурный применяют для резки гипсокартонных листов, отрезания различных материалов и других подсобных работ.

Ручные ножницы по металлу применяют для резки металла, разрезания металлической сетки.

Рисунок 5. Инструменты для подготовки поверхности: а — стальной скребок; б — скарпель; в — зубило; г — штукатурный молоток; д — бучарда; е — кувалда; ж — окамелок; з — металлическая щетка; и — щетка; к — нож штукатурный; л — ручные ножницы по металлуВ2 МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ.

Пемза — горная порода, образованная при вулканических извержениях, имеет пористое строение. Края пор очень острые. Цвет пемзы в зависимости от содержания оксидов железа бывает разным: от белого и голубого до желтого, красного и даже черного.

Порошок пемзы с резиновыми чашеобразными дисками используется для очищения поверхности культей препарированных зубов от временного фиксирующего материала. Его применяют также для шлифования съемных протезов

Наждачная бумага (шлифовальная шкурка, наждачка) — гибкий абразивный материал, состоящий из тканевой или бумажной основы с нанесенным на неё слоем абразивного зерна (порошка). Предназначен для ручной и машинной обработки поверхностей различных материалов (металл, дерево, стекло, пластик) — удаления старой краски, подготовки поверхности для грунтовки и окраски, шлифование окрашенных поверхностей и пр.

Шлифовальные губки. Основой для губок является вспененный полиуретан. Используются они для ручного шлифования поверхностей сложной формы, с углублениями, пазами, округлых деталей. Жесткие грани губки отлично шлифуют внутренние углы. Лучше всего подходят для шлифовки изделий из дерева, МДФ. Грубо- и среднезернистыми губками готовят поверхности под грунтовку. Губками тонкой зернистости шлифуют грунты, используют для промежуточной шлифовки лакированных поверхностей.

По виду нанесения абразивного материала губки могут быть односторонними, двусторонними и четырёхсторонними.

По сравнению с шлифовальной бумагой губка более долговечна, поскольку её можно промыть от продуктов шлифования и использовать снова.

Видео:Что будет, если неправильно штукатурку армировать сеткой.Скачать

В3 АБРАЗИВНЫЕ МАТЕРИАЛЫ, ИЗ РАЗНОВИДНОСТИ, СВОЙСТВА.

Абразивные материалы (фр. abrasif — шлифовальный, от лат. abradere — соскабливать) — это материалы, обладающие высокой твердостью, и используемые для обработки поверхности различных материалов. Абразивные материалы используются в процессах шлифования, полирования, хонингования, суперфиниширования, разрезания материалов и широко применяются в заготовительном производстве и окончательной обработке различных металлических и неметаллических материалов.

Абразивные материалы делятся по твердости (сверхтвёрдые, твёрдые, мягкие), и химическому составу, и по величине шлифовального зерна (крупные или грубые, средние, тонкие, особо тонкие), величина зерна измеряется в микрометрах или мешах.Зерном абразива называют отдельный кристалл, сростки кристаллов или их осколки при отношении их наибольшего размера к наименьшему не более 3:1.

Пригодность абразивных материалов зависит от физических и кристаллографических свойств; особенно важное значение имеет их способность при истирании разламываться на остроугольные частицы. У алмаза это свойство максимальное. Выбор абразивного материала зависит от физических свойств обрабатываемого и обрабатывающего материала, а также от стадии обработки (грубая обдирка, шлифовка и полировка), причём твёрдость абразивного материала должна быть выше твёрдости обрабатываемого (за исключением алмаза, который обрабатывается алмазом).

Абразивные материалы характеризуются твёрдостью, хрупкостью, абразивной способностью, механической и химической стойкостью.

Твёрдость — способность материала сопротивляться вдавливанию в него другого материала. Твёрдость абразивных материалов характеризуется по минералогической шкале твёрдости Мооса 10 классами, включающей в качестве эталонов: 1 — тальк, 2 — гипс, 3 — кальцит, 4 — флюорит, 5 — апатит, 6 — полевой шпат, 7 — кварц, 8 — топаз, 9 — корунд, 10 — алмаз.

Абразивная способность характеризуется количеством материала, со шлифованного за единицу времени.

Механическая стойкость — способность абразивного материала выдерживать механические нагрузки, не разрушаясь при резке, шлифовке и полировке. Она характеризуется пределом прочности при сжатии, который определяют, раздавливая зерно абразивного материала, фиксируя нагрузку в момент его разрушения. Предел прочности абразивных материалов при повышении температуры снижается.

Химическая стойкость — способность абразивных материалов не изменять своих механических свойств, будучи во взаимодействии с растворами щелочей, кислот, а также в воде и органических растворителях.

Абразивные материалы, применяемые для механической шлифовки и полировки полупроводниковых материалов, отличаются между собой размером (крупностью) зёрен, имеющих номера 200, 160, 125, 100, 80, 63, 50, 40, 32, 25,20, 16, 10, 8, 6, 5, 4, 3, М40, М28, М20, М14, М10, М7 и М5 и подразделяются на четыре группы:

Шлифзерно (от №200 до 15),

Шлифпорошки (от №12 до 3),

Микропорошки (от М63 до М14)

Тонкие микропорошки (от М10 до М5).

Классификацию абразивных материалов по номерам зернистости проводят рассеиванием на специальных ситах, номер которого характеризует размер зерна. Номер зернистости абразивных материалов характеризуется фракцией: предельной, крупной, основной, комплексной и мелкой. Процентное содержание основной фракции обозначают индексами В, П, Н и Д.

В настоящее время абразивные материалы добываются и производятся синтетически, причём новые синтетические материалы, как правило, более эффективны, чем природные. Ниже приведены списки известных абразивных материалов.

Алмаз: Алмазоподобная кубическая аллотропическая форма элементарного углерода, добывается в коренных (кимберлитовые трубки) и россыпных месторождениях. Наиболее ценный по своим абразионным свойствам материал. Лучшим считается его чёрная разновидность — карбонадо (карбонат), добываемая в Бразилии и на острове Борнео. Второе место занимает борт — радиально-лучистая разновидность алмаза. На рынке под именем борта продаётся всякий непригодный для огранки алмаз. Из общего количества 20% карбонадо, 20% настоящий борт, остальное — алмазный порошок и осколки. Применяется при обработке твердого камня, а также для шлифовки и полировки самого алмаза.

Гранат: Природный минерал, состоит из: R2+3 R3+2 [SiO4]3, где R2+ — Mg, Fe, Mn, Ca; R3+ — Al, Fe, Cr.

Инфузорная земля: осадочная горная порода, состоящая преимущественно из останков диатомовых водорослей. Химически кизельгур на 96 % состоит из водного кремнезёма (опала). Применяется в виде тонкого порошка для полировки камня и металла.

Кварц: Кристаллическая двуокись кремния, один из наиболее дешевых и доступных абразивных материалов. В сухом виде вызывает силикоз. Использование только совместно с подачей воды. Кварц и кремень с раковистым изломом при раскалывании дают остроугольные частицы. Применяются в порошке для обработки мягких камней (мрамор), в пескоструйных аппаратах для обработки металла, для очистки камней в строительном деле и для изготовления шлифовальных шкурок. Из кремневых конкреций изготавливали шары для шаровых мельниц.

Корунд: Кристаллический оксид алюминия, то же и сапфир, добывается в россыпях и иногда в рудах. Добытая корундовая руда измельчается, обогащается и сортируется по величине зерна. Применяется в порошке и для изготовления из него искусственных кругов, брусков и шкурок.

Красный железняк: широко распространённый минерал железа Fe2O3. В особо чистых разновидностях применяется для полирования железа и стекла.

Мел: Карбонат кальция, для тонких видов абразивной обработки (притирка, полирование).

Наждак: Природный минерал, состоит из: корунда и магнетита — черного магнитного оксида железа Fe3O4

Пемза: пузыристое вулканическое стекло. Для шлифовки пригодна пемза с тонкими пластинками стекла, образующими перегородки между ячейками. Самая лучшая пемза — с острова Липари, близ Сицилии. Применяется для шлифовки дерева, мягких камней и металлов.

Видео:Штукатурка цементно песчаная, тонкости в работе, результат!Скачать

Д ОРГАНИЗАЦИЯ РАБОТ И РАБОЧЕЕ МЕСТО

Штукатур организует собственную деятельность, исходя из цели и задачи, поставленной при планировании работ. Использует современные формы, методы и рациональные способы выполнения отделочных строительных работ. Осуществляет подготовительные и заключительные работы. Контролирует качество выполненных работ.

Рабочее место штукатура — это участок поверхности, подлежащей оштукатуриванию и прилегающая к нему территория, в границах которой работает штукатур и размещает необходимые для работы инструменты и материалы.

Назначение и составные части рабочего места штукатура.

Рабочее место штукатура делится на 3 зоны:

1. Рабочая зона — полоса вдоль стены где работает штукатур.

2. Зона материалов — участок, где размещаются инструменты, ёмкость с раствором.

3. Транспортная зона (свободная) — участок по которой предается материал на рабочее место.

Правильная организация рабочего места обеспечивает высокую производительность труда штукатура.

Особенности расположения материала и инвентаря на рабочем месте.

Порядок размещения материалов и инструментов на рабочем месте зависит от вида отделочной поверхности и от способа устройства штукатурных слоев:

1. При набрасывании штукатурного слоя на стену мастерком с сокола у места наброски устанавливают ёмкость с раствором. Раствор берут небольшими порциями, которые держат на соколе. Рядом устанавливают ведро с водой.2. При наброски раствора на стены из ёмкости, раствор устанавливают недалеко от стены.

3. При намазывании раствора на стену на расстоянии не менее 1 метра от стены, ёмкость устанавливают справа от себя.

4. При набрасывании раствора на потолок, ёмкость с раствором устанавливают под местом наброски раствора.

В ходе нанесении раствора на поверхность ящик с раствором передвигают за собой, вдоль фронта работ.

По окончании работы необходимо рабочее место убрать от остатков раствора и привести в порядок инструменты.

Методы определения норм расхода.

При производстве строительных и отделочных работ расходные нормы определяются при помощи нескольких методов:

Лабораторное определение расходных норм.

Производственный метод (метод наблюдения).

Непременным условием является использование оптимального технологического процесса при выполнении работ, применение технологичных и современных материалов и их рациональное использование.

Видео:Штукатурка 7 Популярных Ошибок. Должен Знать Каждый!!!Скачать

Е1 БЕЗОПАСНЫЕ МЕТОДЫ И ПРИЕМЫ РАБОТЫ ПРИ ВЫПОЛНЕНИИ ОТДЕЛОЧНЫХ СТРОИТЕЛЬНЫХ РАБОТ.

При выполнении штукатурных работ надо учитывать три основных источника опасности:

-возможность падения с высоты;

-высокое давление в раствороводах;

-токсичность некоторых красителей и вяжущих.

В связи с этим леса и подмости для штукатурных работ должны соответствовать проекту, нагрузки на них не должны превышать допустимых, а рабочие настилы, лестницы и переходы следует ограждать перилами. Растворонасосы и раствороводы перед началом работы осматривают и опробируют. В процессе их действия следят, чтобы давление, не превышало паспортное. Разбирать, ремонтировать и чистить растворонасосы и раствороводы можно только после снятия давления. Промывать и продувать шланги следует с особой осторожностью.

Штукатуры, работающие с форсунками и соплами, должны быть связаны звуковой или световой сигнализацией с операторами растворонасосов. При нанесении раствора механическим путем, а также в процессе ручного набрызга должны быть надеты защитные очки. При применении пылевидных вяжущих веществ и красителей штукатуры должны иметь и очки, и респираторы. Особо токсичные красители — свинцовый сурик, медянку — не следует применять в растворах для декоративной штукатурки.

Требования по охране труда в аварийных ситуациях

1. При возникновении очагов загорания вблизи места производства работ штукатур должен:

-прекратить выполнение работ;

-отключить от сети электроинструмент (если работа выполнялась с применением электроинструмента);

-закрыть запорную арматуру на воздушной магистрали (если работа выполнялась с применением пневмоинструмента);

-сообщить непосредственному руководителю работ;

-принять меры по ликвидации пожара имеющимися средствами пожаротушения;

-при невозможности ликвидации пожара имеющимися средствами пожаротушения

-вызвать пожарную охрану.

2. При несчастном случае (травмирование, поражение электрическим током, отравление, отморожение, внезапное заболевание) штукатур обязан оказать доврачебную помощь пострадавшему.

Правила пожарной безопасности при оштукатуривании

1.При выполнении штукатурных работ пользуются отопительными приборами. Отапливая помещения, подогревая раст».воры, материалы, воду, необходимо соблюдать правила противопожарной безопасности. При пользовании временными отопительными приборами их нельзя оставлять без присмотра.

2.После окончания работы приборы должны быть выключены. Около каждой временно поставленной печи или калорифера должен находиться ящик с песком, бак с водой или огнетушитель. Вся электропроводка должна быть выполнена в соответствии с правилами техники безопасности и противопожарной безопасности. Категорически запрещается пользоваться электропроводкой с неисправной изоляцией. После окончания работ приборы освещения должны быть отключены.

3.Курить следует в специально отведенных местах. Запрещается курить или пользоваться открытым огнем на расстоянии меньше 10 м от баллонов с ацетиленом и другими горючими газами, а также от газопроводов, передвижных ацетиленовых аппаратов.

4.Обслуживать машины или механизмы разрешается только штукатурам, имеющим удостоверения, прошедшим соответствующие курсы повышения квалификации. Запрещается без машиниста пускать в ход машину или механизмы, включать электричество, снимать и надевать на ходу приводные ремни. Спецодежда для штукатура не должна препятствовать движениям рук и ног. При работе с щелочами и кислотами следует работать в рукавицах, а руки дополнительно смазывать защитными мазями и пастами. На ручках инструментов не должно быть заусенцев, заколов и других дефектов. Сами инструменты должны быть прочно насажены на черенки, чтобы они не соскочили во время работы.

5.Все инструменты и приспособления надо класть в таких местах, чтобы они не могли упасть. После работы их очищают от раствора, если требуется, промывают и убирают.

6.Следует особенно обращать внимание на ручки терок. На них не должно быть острых кромок, о которые мокрые руки часто травмируются. Ручки должны быть изготовлены по руке работающего.

7.Электропроводка должна выполняться из хорошо изолированных проводов, а сами провода должны подвешиваться на высоте не менее 2,5 м над рабочим местом, 3,5 м — над проходом, 6м-над проездом. При прокладке проводов на высоте менее 2,5 м от пола или земли

8.Между сооружениями и местами хранения сгораемых материалов должны быть сохранены установленные разрывы, к любому объекту строительства должны быть удобные подъезды.

9.Первичные средства пожаротушения (огнетушители, асбестовые и грубошерстные полотна, ящики с песком, бочки с водой) должны находиться на видном и доступном месте.

10.Кроме того, должен быть минимально допустимый запас специальных средств пожаротушения (порошковых, газовых, пенных, комбинированных).Контроль за соблюдением противопожарных норм и правил проводит Государственный пожарный надзор МВД, большую помощь которому оказывают добровольные пожарные общества и добровольные дружины.

Видео:Подготовка поверхности к оштукатуриванию.Скачать

Е2 ПРИЧИНЫ ПРОИЗВОДСТВЕННОГО ТРАВМАТИЗМА. ВИДЫ ТРАВМ. ПРОФИЛАКТИКА ПРОИЗВОДСТВЕННОГО ТРАВМАТИЗМА.

Меры профилактики производственного травматизма.

Создание нанимателем безопасных условий труда, т.е. таких, при которых исключено воздействие на работающих опасных и вредных производственных факторов.

Систематический анализ причин (технических, организационных, личностных) возникновения травм на производстве, принятие незамедлительных мер по их устранению и недопущению — являются одним из важнейших условий искоренения производственного травматизма или сведения его к минимуму.

Квалифицированное проведение следующих инструктажей работников по технике безопасности:

1.Вводный инструктаж — должны проходить работники, впервые поступившие на предприятие, и учащиеся, направленные для производственной практики. Вводный инструктаж знакомит с правилами по технике безопасности, внутреннего распорядка предприятия, основными причинами несчастных случаев и порядком оказания первой медицинской помощи при несчастном случае.

2.Инструктаж на рабочем месте (первичный) — должны пройти работники, вновь поступившие на предприятие или переведенные на другое место работы, и учащиеся, проходящие производственную практику.

3.Периодический (повторный) инструктаж — проводится с целью проверки знаний и умений работников применять навыки, полученные ими при вводном инструктаже и на рабочем месте. Независимо от квалификации и от стажа работы этот вид инструктажа должны проходить работники торговли и общественно питания (не реже одного раза в шесть месяцев), работники производственных предприятий (не реже одного раза в три месяца).

4.Внеплановый инструктаж — проводится на рабочем месте при замене оборудования, изменении технологического процесса или после несчастных случаев из-за недостаточности предыдущего инструктажа.

5.Текущий инструктаж — проводится после выявления нарушений правил и инструкций по технике безопасности или при выполнении работ по допуску – наряду.

Индивидуальная воспитательная работа с лицами, относящимися посубъективным причинам к потенциальным нарушителям мер безопасности

Все эти меры помогут избежать производственного травматизма или свести его к минимуму.

Что же такое производственная травма?

Производственная травма – это внезапное повреждение, возникающее при выполнении работы или нахождения на предприятиях (учреждениях),влекущее за собой нарушение целостности тканей, правильного функционирования отдельных органов и потерю трудоспособности на какое-то время.

Повторение несчастных случаев, связанных с производством, называется травматизмом.

Виды производственных травм (несчастных случаев)

Несчастные случаи делятся:

1.По количеству пострадавших:

— одиночные (пострадал один человек);

— групповые (пострадало одновременно два и более человека);

легкие (уколы, царапины, ссадины);

тяжелые (переломы костей, сотрясение мозга);

с летальным исходом (пострадавший умирает)

3.В зависимости от обстоятельств:

— связанные с производством;

— не связанные с производством, но связанные с работой;

— несчастные случаи в быту.

Несчастные случаи, не связанные с производством, могут быть отнесены к несчастным случаям, связанным с работой или к несчастным случаям в быту. Несчастный случай признается связанным с работой, если он произошел при выполнении каких – либо действий в интересах предприятия за его пределами (в пути на работу или с работы), при выполнении государственных или общественных обязанностей, при выполнении долга гражданина РБ по спасению человеческой жизни и т.п.

Причины производственных травм.

Причины возникновения производственных травм условно можно разделить на три категории:

Технические — в большинстве случаев проявляются как результат конструктивных недостатков оборудования, недостаточности освещения, неисправности защитных средств, оградительных устройств и т.п. Последнее относится, прежде всего, ко всем вращающимся и движущимся узлам и агрегатам оборудования, а также к частям оборудования, находящегося под током (клеммам, рубильникам, малоизолированным проводам и т.п.), емкостям с сильнодействующими веществами, горячим поверхностям т.д.

Организационные – несоблюдение правил техники безопасности из-за неподготовленности работников. Низкая организация работы, отсутствие надлежащего контроля за производственным процессом и др.

Личностные — (человеческий фактор) – особенности характера и наклонностей работающего, его отношение к собственному здоровью и строгому выполнению всех мер безопасности на производстве.

Все вышеперечисленные причины являются как бы общими, порождающими травматизм.

Непосредственными же факторами травмирования наиболее часто являются: падение рабочего с высоты, падение тяжестей, отлетание деталей, осколков или инструментом, попадание рукой или другим частям тела в механизмы или другое движущееся оборудование, удары инструментов по руке, ноге или другими частями тела, попадание в глаза пыли, мелких осколков и т.п., отлетание горячих искр, соприкосновение с горячими поверхностями или жидкостями, проводниками, находящимися под током, едкими жидкостями и другими веществами.

Оказание медицинской помощи при производственной травме

Зависит от тяжести полученной травмы и состояния травмированного. Действия очевидцев производственной травмы можно разделить условно на три основных этапа.

Первый этап – помощь на месте происшествия, которая может быть оказана медработниками ( например фельдшером здравпункта, если травма произошла на территории предприятия) или людьми, не имеющими специальной медицинской подготовки, в том числе и самим пострадавшим.

Второй этап – транспортировка пострадавшего (при необходимости) в медицинское учреждение. Основные требования к ней – быстрота и обеспечение оптимальных условий для больного.

Третий этап – лечение больного в специализированном отделении больницы или амбулоторно-поликлинниическом учреждении.

2017 www.docx.lib-i.ru — «Бесплатная электронная библиотека — интернет материалы»

Материалы этого сайта размещены для ознакомления, все права принадлежат их авторам.

Если Вы не согласны с тем, что Ваш материал размещён на этом сайте, пожалуйста, напишите нам, мы в течении 1-2 рабочих дней удалим его.

Видео:Гипсовая штукатурка или цементная? Как выбрать штукатурку для внутренних работ.Скачать

Штукатурные работы. Виды, способы штукатурки

Штукатурка – это слой искусственного камня на поверхностях, различных конструкций зданий и сооружений (стен, перегородок, перекрытий, колонн и пр.), служащий для их отделки и в ряде случаев выполняющий специальные функции.

Штукатурка подразделяется на два вида – монолитную и сухую.

Сухая штукатурка – это облицовка поверхностей листами индустриального изготовления. Устройство сухой штукатурки допускается во всех помещениях, где влажность воздуха в условиях эксплуатации не превышает 60 %.

Монолитную штукатурку наносят на отделываемую поверхность штукатурного раствора. Монолитная штукатурка различается по назначению, качеству исполнения, виду вяжущего раствора и технологии нанесения.

В зависимости от способа обработки лицевого слоя монолитные штукатурки подразделяют на обычные и декоративные.

Обычные штукатурки предназначаются для последующей оклейки обоями или окраски различными составами.

Декоративные штукатурки представляют собой самостоятельные цветные или фактурно обработанные облицовочные слои. Из декоративных штукатурок наиболее распространены цветная известковопесчаная, каменная, терразитовая, реже – под мрамор, сграффито и др.

В зависимости от класса здания и его назначения к монолитной штукатурке предъявляются различные требования по ее качеству.

- простой (под сокол) – в складских помещениях, подвалах;

- улучшенной (под правило) – в жилых, гражданских и промышленных зданиях;

- высококачественной (по маякам) – в общественных зданиях.

Простая штукатурка состоит из двух слоев – обрызга и грунта (штукатурного намета); толщина штукатурного покрытия до 12 мм.

Улучшенная штукатурка – слой обрызга, один слой грунта и накрывочный слой; толщина штукатурного покрытия до 15 мм.

Высококачественная штукатурка состоит из слоя обрызга, двух-трех слоев грунта, накрывочного слоя или декоративного слоя с последующим его офактуриванием; толщина штукатурного покрытия до 20 мм.

Обрызг – первый слой штукатурного покрытия, целью нанесения которого является обеспечение сцепления покрытия с отделываемой поверхностью. Ввиду этого для обрызга применяется раствор с осадкой конуса 9–14 см. Толщина слоя обрызга по деревянным поверхностям не более 9 мм (включая толщину драночной обивки); по каменным, бетонным и кирпичным не более 5 мм.

Грунт – основной (по объему) слой штукатурного намета. Он образует необходимую толщину штукатурки и выравнивает поверхность. Толщина слоя грунта не должна превышать 7 мм при известковых и известково-гипсовых растворах и 5 мм при цементных растворах.

Накрывочный слой служит для подготовки отделываемой поверхности под окраску. Достаточная толщина слоя 2 мм.

Для отделки поверхностей, к которым в период эксплуатации предъявляются специфические требования, применяют специальные штукатурки (гидроизоляционную, акустическую, рентгенозащитную).

Видео:"Оштукатуривание поверхности по маякам"Скачать

1. Отделка поверхностей обычными растворами

Отделочные работы должны выполняться после завершения следующих видов работ:

- устройства кровли с деталями и примыканиями и (или) защиты отделываемых помещений от атмосферных осадков;

- установки оконных, дверных и балконных блоков, заделки и изоляции стыков их сопряжения с ограждающими конструкциями;

- остекления световых проемов;

- герметизации швов между блоками и панелями; устройства пола на балконах и лоджиях; прокладки электрических и слаботочных проводов;

- установки закладных изделий, монтажа и проведения испытаний инженерных систем.

Санитарно-технические приборы до начала монтажа должны быть окрашены с тыльной стороны, а поверхности стен в местах их установки оштукатурены, облицованы или окрашены.

Кирпичные парапеты, вентиляционные шахты, надстройки лестниц должны быть оштукатурены до устройства примыканий рулонной кровли.

Подготовка поверхностей под оштукатуривание. Состав работ по подготовке поверхностей к оштукатуриванию зависит от вида и состояния последних.

Кирпичные, каменные, бетонные и другие поверхности из камней правильной формы очищают от грязи, жировых и битумных пятен пескоструйным аппаратом или промывают водой под напором. Соли, копоть и потеки счищают металлическими электрифицированными щетками. Краску удаляют металлическими скребками или с помощью специальной пасты (80 % известкового теста и 20 % водного раствора каустической соды). Чтобы сделать бетонные поверхности шероховатыми, их насекают бучардами, зубилами или обрабатывают пескоструйным аппаратом. В кирпичных стенах, выполненных с целиком заполненными раствором швами, швы процарапывают или кладку равномерно насекают молотком-кирочкой на глубину 10–15 мм.

С целью придания шероховатости деревянным поверхностям на них набивают отдельные деревянные планки или драночные щиты с размером ячеек 45 × 45 мм (в свету); для уменьшения тепло- и звукопроводности конструкций до набивки драночных щитов натягивают антисептированную рогожу, мешковину или войлок.

Гипсовые и гипсобетонные поверхности для придания им шероховатости прочищают стальными щетками.

Стыки разнородных по материалу поверхностей во избежание образования трещин затягивают металлической сеткой с ячейками размером 10 × 10 – 30 × 30 мм. При этом сетку заводят за обе стороны стыка на 40–50 мм.

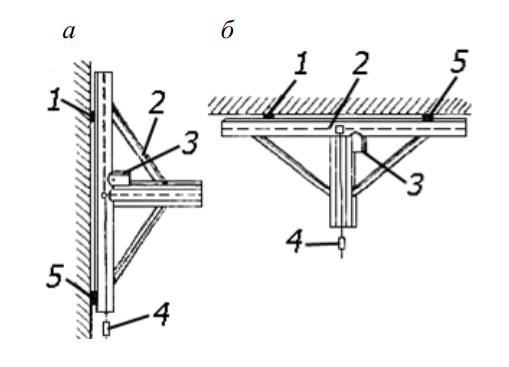

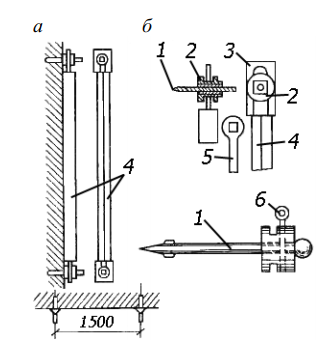

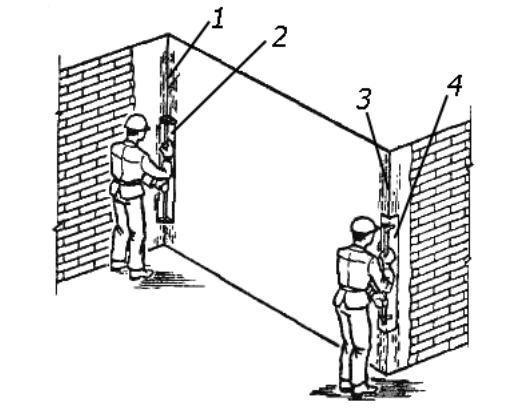

Стальные конструкции для лучшего сцепления с ними штукатурного раствора оплетают проволокой или затягивают сеткой. По завершении подготовки поверхностей под оштукатуривание проводят их проверку. На практике, как правило, проверка осуществляется провешиванием в вертикальной и горизонтальной плоскостях. Для определения оптимальной толщины намета штукатурного слоя и точного ее соблюдения устанавливают контрольные марки и маяки, поверхность которых должна отстоять от стены на толщину намета в данном месте. Провешивание выполняют с помощью ватерпаса, отвеса или уровня с рейкой (рис. 1).

Рис. 1. Провешивание поверхностей с помощью ватерпаса: а – провешивание стен; б – провешивание потолков: 1 – марка; 2 – рейка; 3 – уровень; 4 – отвес; 5 – раствор для устройства марок

При провешивании вертикальных поверхностей гвозди, рейки или марки устанавливают с расстоянием 100–300 см между ними, при этом от потолка, пола и углов они должны отстоять на 30–40 см (рис. 2, а). Крайние угловые гвозди 1, 4 забивают так, чтобы их шляпки располагались от поверхности стены на расстоянии, равном предполагаемой толщине штукатурки. Гвозди 2, 5 забивают по отвесу, а промежуточные 3, 6 – по туго натянутому шнуру и шляпкам уже установленных гвоздей. Ровность плоскости стены проверяют, натягивая шнур с первого на пятый и со второго на четвертый гвозди.

При провешивании потолков сначала с помощью шнура определяют самое низкое провисшее место и вбивают в него гвоздь так, чтобы шляпка отстояла от поверхности на заданную толщину штукатурного слоя. Последующие гвозди располагают рядами по линии, намеченной намеленным шнуром (рис. 2, б). Их забивают по отметкам, определяемым с помощью правила с уровнем, ватерпаса или водяного уровня. По гвоздям заподлицо с ними устраивают растворные марки размером 30 × 30 мм или 40 × 40 мм.

Рис. 2. Последовательность провешивания поверхностей: а – провешивание поверхности стены; б – провешивание поверхности потолка; 1–12 – последовательность установки маяков (гвозди)

Негвоздимые стены и потолки провешивают теми же инструментами, но гвозди заменяют растворными (из полуводного гипса) маяками.

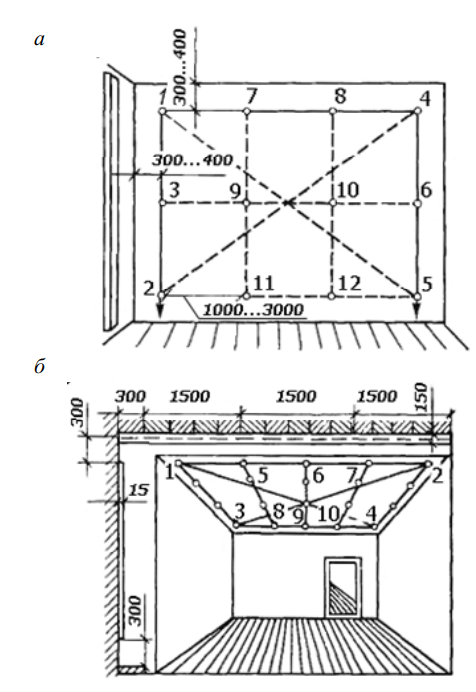

Устройство штукатурных маяков требует значительных трудозатрат, поэтому целесообразно применять инвентарные деревянные или металлические маяки (рис. 3).

1.1. Технологический процесс оштукатуривания поверхностей

Все виды конструкций оштукатуривают только после их полной осадки. Состав растворов для штукатурных работ должен подбираться с учетом назначения здания и температурно-влажностных условий эксплуатации.

Рис. 3. Инвентарный металлический маяк: а – маяк и его детали; б – конструкция штыря и гайки; 1 – штыри; 2 – гайка; 3 – косынка; 4 – уголок; 5 – ключ; 6 – винт

При этом прочность подстилающих слоев устраиваемой штукатурки должна быть выше прочности накрывочных слоев или равна ей. Отделочные работы внутри здания должны выполняться при температуре в помещениях и температуре оснований, на которых выполняются отделочные покрытия, не ниже 10 °С и влажности воздуха не более 60 %. При температуре ниже 10 °С работы внутри здания должны выполняться при действующих системах отопления и вентиляции. Температура в помещениях не ниже 10 °С должна поддерживаться круглосуточно не менее 2 суток до начала работ, в процессе выполнения работ и не менее 12 суток после их завершения.

При производстве штукатурных работ при температуре окружающего воздуха 23 °С и выше основания должны увлажняться. Отделочные работы снаружи здания должны выполняться при отсутствии атмосферных осадков и температуре окружающего воздуха не ниже 5 °С.

Отделочные работы снаружи здания при температуре окружающего воздуха ниже 5 °С должны выполняться материалами, область применения которых при низких температурах предусмотрена в действующих ТНПА.

Оштукатуривание обычными растворами внутренних помещений выполняют в следующей последовательности: оштукатуривают потолки и верхние части стен; вытягивают карнизы, падуги и другие тяги, разделывают потолочные лузги; накрывают и затирают потолки и верхние части стен; оштукатуривают верхние части оконных и дверных проемов; разделывают усенки и лузги; накрывают и затирают низ стен и проемов.

Штукатурные слои наносят на поверхность с интервалами, рекомендуемыми (табл. 1).

Таблица 1. Интервалы нанесения штукатурных слоев на поверхность

| Наименование раствора | Время выдерживания слоев штукатурки в часах | |

| Слой набрызга перед нанесением грунта | Каждый слой грунта | |

| Цементный | 2 – 3 | 6 – 12 |

| Цементно-известковый | 6 – 12 | 12 – 24 |

| Известково-цементный | 12 – 24 | 24 – 48 |

| Известковый | 24 – 36 | 2 – 3 |

| Известково-гипсовый | 0,5 – 1 | 0,5 – 1 |

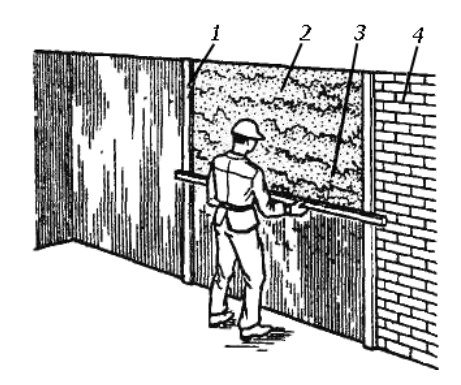

Оштукатуривание стен. Раствор на отделываемую поверхность наносят, как правило, механизированным способом с помощью распылительной форсунки, в которую раствор нагнетается растворонасосом по растворопроводу. Форсунку держат на расстоянии 0,6–1,0 м от отделываемой поверхности.

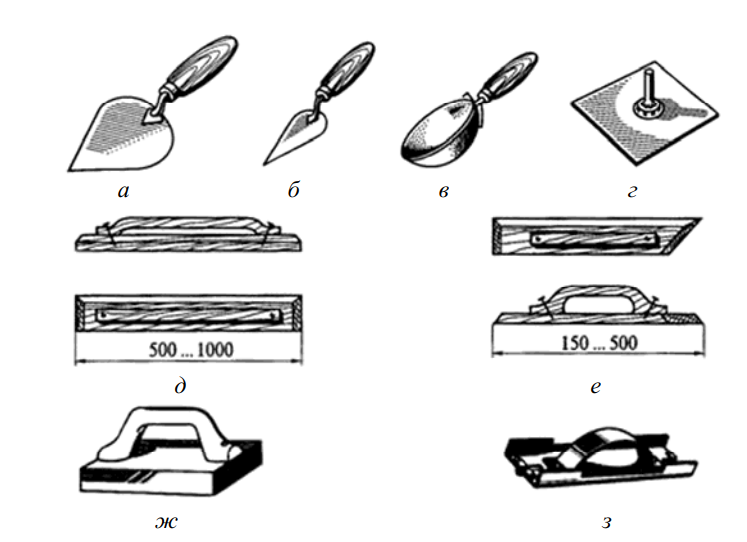

Нанесение раствора вручную допускается лишь в помещениях площадью пола 5 м 2 и менее. Наносят раствор двумя способами: набрасыванием и намазыванием. Набрасывание раствора выполняют лопаткой с сокола, соколом и ковшом (рис. 4) непосредственно из передвижного ящика. Раствор намазывают толстыми и тонкими слоями, используя сокол, лопатку, полутерки и совки.

Рис. 4. Ручные инструменты для нанесения штукатурного раствора: а – штукатурная кельма; б – отрезовка; в – ковш для отделочных работ; г – сокол; д – полутерок; е – полутерок малый; ж – терка; з – рустовка

Обрызг наносят на поверхность сплошным ровным слоем и, как правило, не разравнивают. И только в том случае, когда отдельные участки обрызга вступают из общей плоскости намета, их снимают. Грунт наносят на обрызг в один или более слоев с соблюдением необходимых интервалов по времени. Каждый слой грунта разравнивают вручную с использованем штукатурного сокола, полутерка или правила в зависимости от требуемого качества штукатурки. При выполнении простой штукатурки последний слой грунта разравнивают и затирают соколом и полутерками. Так как при устройстве простой штукатурки накрывочный слой отсутствует, для облегчения отделки последнего слоя грунта его выполняют из раствора на более мелком песке. При устройстве улучшенной штукатурки, где есть накрывочный слой, грунт разравнивают полутерками, выправляют по маякам малками или рабочим правилом; ровность поверхности проверяют контрольным правилом.

При выполнении высококачественной штукатурки устанавливают маяки из раствора. В случае устройства маяков из раствора по гипсовым маркам, поставленным по одной линии, на марки ставят рейку или правило и крепят его к стене (рис. 5).

Рис. 5. Выполнение высококачественной штукатурки по маякам: 1 – инвентарный маяк; 2 – нанесенный набрызгом раствор; 3 – правило; 4 – оштукатуриваемая поверхность

Зазор между стеной и правилом заполняют раствором. После оштукатуривания поверхности и схватывания последнего слоя грунта непрочные гипсовые марки вырубают, а образовавшиеся борозды заполняют штукатурным раствором.

Известные попытки механизировать эту операцию к успеху не привели.

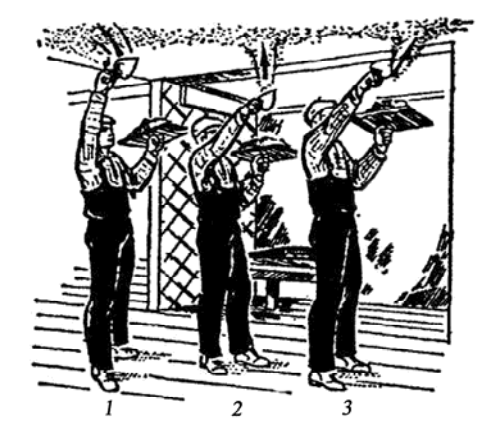

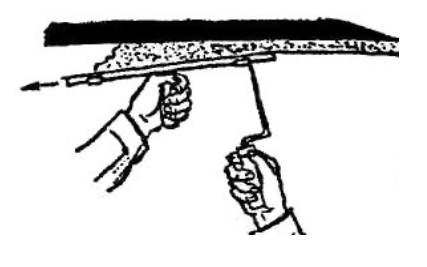

Оштукатуривание потолка. Раствор на поверхность может наноситься как набрасыванием (рис. 6), так и намазыванием (рис. 7).

Рис. 6. Нанесение раствора на потолок набрасыванием: 1 – через голову; 2 – над собой; 3 – от себя

Рис. 7. Нанесение раствора на потолок намазывание с сокола

Разделка углов может выполняться вручную. Для этого используются специальные фасонные полутерки. Полутерки разделяются на лузговые (для обработки внутренних углов в местах примыкания двух стен) и на усенковые (для обработки наружных углов) (рис. 8).

Рис. 8. Разделка углов помещения: 1 – лузг; 2 – лузговой полутерок; 3 – усенок; 4 – усенковый полутерок

Сегодня для обеспечения прямоугольности углов при оштукатуривании откосов оконных и дверных проемов используют профили (уголки) из алюминиевого сплава заводского изготовления.

Устройство накрывочного слоя – завершающий процесс в производстве штукатурных работ. Для накрывочного слоя используют раствор такого же состава, что и грунт, но приготовленный на мелком песке. Его наносят на смоченный водой грунт и тщательно разравнивают полутерками. Через 30–40 минут после нанесения и разравнивания накрывочного слоя его поверхность затирают или заглаживают гладилками. Затирку производят механизированным способом с использованием штукатурно-затирочных машин марок СО-205, СО-86Б, СО-112Б, прижимая вращающиеся диски затирочных машинок к обрабатываемой поверхности и перемещая их. Затирают накрывочный слой до исчезновения царапин, раковин, бугров. Подача воды регулируется клапанами, находящимися на корпусах машинок. Места, недоступные для механизированной затирки, обрабатывают вручную терками, рабочая поверхность у которых покрыта войлоком или полиуретаном.

Для того чтобы избежать в дальнейшем шпатлевания и производить окрашивание непосредственно по штукатурке, применяют беспесчаную известково-гипсовую накрывку. Трещины, если они образовались в штукатурке, заделывают тем же раствором, который использовался при устройстве накрывки, и обязательно затирают до высыхания раствора.

Видео:Что нужно знать о подготовке поверхностей перед механизированной штукатуркой? Обзор в ЖК Витамин!Скачать

2. Отделка поверхностей декоративными и специальными штукатурными составами

Декоративный накрывочный слой толщиной 5–50 мм наносят в два и более приемов на нацарапанный, окрепший, хорошо очищенный и смоченный водой грунт из обычного раствора обычным способом без последующей обработки или с ней. При последующей обработке штукатурку торцуют, циклюют, отделывают рельефными валиками или комбинированными способами и т. д. При торцевании кистями и щетками получают фактуру различной степени шероховатости. Для придания поверхности вида штрихованной используют цикли. Рельефными валиками на поверхности выдавливают повторяющийся рисунок.

При устройстве каменной штукатурки используют раствор следующего состава: портландцемент; известковое тесто; мраморная мука; щелочестойкие пигменты; дробленные горные породы (мрамор, гранит, известняк, доломит и др.) крупностью 0,3–5,0 мм; кварцевый песок. Толщина декоративного слоя зависит от крупности заполнителя и способа его обработки.

Декоративный слой наносят в два приема по подготовленному, смоченному водой основанию. Второй слой наносят через 1–2 часа, тщательно разравнивая и уплотняя его полутерками. В течение 8–10 суток поверхность поливают водой и защищают от солнечных лучей. Затем каменную штукатурку обрабатывают под нужную фактуру.

Фактуру «под шубу» наковывают бучардой. Крупность факторы зависит от крупности заполнителя и размера зубьев бучарды.

Фактуру под «рваный» камень получают, используя зубила. Их забивают в штукатурку в различных местах и, нанося боковые удары, взламывают отдельные участки штукатурки (ее толщина должна быть 40–50 мм).

Фактуру под тесаный песчаник получают путем стесывания полузатвердевшей штукатурки зубилом или циклями.

Терразитовая штукатурка выполняется из раствора, в составе которого известь-пушонка; 20–30 % цемента; кварцевый песок; мраморная крошка; пигмент; слюда.

Наносят ее по известково-цементному основанию механизированным способом или вручную. Через 2–4 часа поверхность отделывают циклями (стальные пластины с зубьями) или гвоздевыми щетками, обнажая зерна мраморной крошки и слюды.

Для цветной известково-песчаной штукатурки используют раствор следующего состава: известковое тесто, белый цемент, кварцевый песок, щелочестойкие пигменты.

Декоративный слой наносят по подготовленному основанию, выдержанному при положительной температуре в течение 6–7 суток. Толщина декоративного слоя – 5–7 мм. Накрывочный слой можно наносить механизированным способом через сетку или вручную с веника (щетки), получая отделку «под шубу».

В полупластичном состоянии (через 1–2 часа после нанесения и выравнивания раствора) ровный накрывочный слой можно отделывать циклями или гвоздевыми щетками.

Гидроизоляционную штукатурку выполняют из обычного цементно-песчаного раствора состава 1 : 2 – 1 : 3, который наносят на изолируемую поверхность цемент-пушкой (торкрет-штукатурка) и из цементно-песчаного раствора с уплотняющими добавками (жидкое стекло, церезит, алюминат натрия, битумные и латексные эмульсии и др.).

Звукопоглощающую штукатурку делают обычным способом по слою обрызга из цементно-песчаного раствора.

Рентгенозащитную штукатурку выполняют на баритовом заполнителе, толщина ее не должна превышать 50 мм. При большей толщине монолитную штукатурку заменяют облицовкой из баритобетонных плит.

Кислотоупорная штукатурка предназначается для отделки помещений химических предприятий. Устойчивость ее к воздействию агрессивных агентов обеспечивается за счет применения в качестве вяжущего кислотостойкого цемента, а в качестве заполнителей – измельченного кварцита.

Видео:Назначение и способы провешивания поверхностей. Виды устройства марок и маяковСкачать

3. Облицовка поверхностей гипсокартонными листами

Классический (мокрый) способ оштукатуривания стен и потолков имеет ряд недостатков: высокая трудоемкость, низкая производительность труда, необходимость высококвалифицированных рабочих. В зимний период производство штукатурных работ мокрым способом усложняется. Способ облицовки поверхностей гипсокартонными листами снимает упомянутые недостатки и при соблюдении технологии позволяет изготавливать поверхности высокого качества. Для облицовки стен и перегородок внутри помещений применяют гипсокартонные листы фирмы «Гипрок» следующих марок:

- GN 13 – длина листа от 2400 до 3600 мм; ширина 1200 мм; толщина 13 мм;

- GEK 13 – длина листа от 2600 до 3000 мм; ширина 1200 мм; толщина 13 мм.

Технология облицовки поверхностей гипсокартонными листами

Отделка поверхностей гипсокартонными листами начинается после того, как закончена установка всех конструкций общестроительных и сантехнических работи и выполнена мокрая штукатурка в местах, где не применяются гипсокартонные листы.

Гипсокартонные листы крепятся следующими основными способами:

- гвоздями к деревянному реечному каркасу;

- мастикой к отвердевшим маякам из гипса.

До начала работ по облицовке поверхности гипсокартонными листами (независимо от принятого способа крепления) необходимо выполнить следующие подготовительные работы.

- Обеспечить надежное опирание гипсокартонных листов на жесткое основание. Достигается это за счет опирания гипсокартонных листов на выровненную поверхность конструкции междуэтажного перекрытия или подготовки по уплотненному грунту. При производстве работ в эксплуатируемых помещениях необходимо предусматривать разборку существующего пола у облицовываемых стен.

- Определить требуемое количество и размеры листов. Для этого выполняют замеры поверхности, предназначенные для отделки гипсокартонными листами.

- Раскроить листы под размеры. Раскрой производится ручной электрифицированной пилой. Для облицовки выступающих углов (усенков) применяют цельные листы, согнутые под углом. На месте сгиба листа с помощью электрифицированного инструмента выбирают паз треугольной формы.

Крепление листов гвоздями к деревянному реечному каркасу

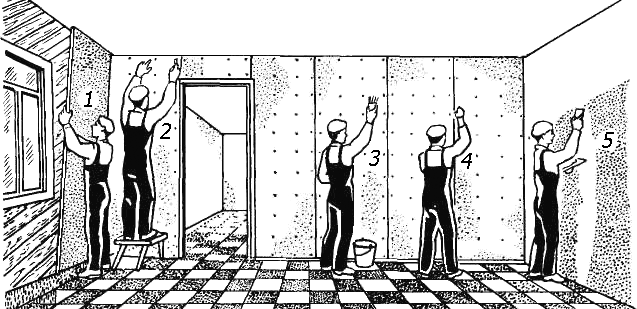

Деревянный каркас выполняют из реек толщиной 20–25 мм. Для реек используется древесина влажностью не более 18 %, пропитанная антисептическим составом. В местах стыков облицовочных листов устанавливают рейки шириной 80 мм. Рейки к деревянным поверхностям крепят гвоздями или шурупами, к каменным и бетонным – дюбелями или саморезами на пробках. Рейки устанавливают строго по вертикали и горизонтали, периодически контролируя установку уровнем, отвесом, шнуром. Перед облицовкой стен обшивочные листы насухо устанавливают по стенам на рейки и выравнивают с помощью подкладок и клиньев (рис. 9).

Рис. 9. Последовательность отделки стен помещений гипсокартонными листами: 1 – установка подготовленных листов; 2 – крепление листов гвоздями; 3 – грунтовка поверхности олифой; 4 – отделка стыков; 5 – сплошное шпатлевание поверхности

Крепление облицовочных листов к реечному каркасу начинают с угла. Гвозди забивают перпендикулярно к поверхности листа так, чтобы гипсовый слой не раскололся. Шляпка гвоздя должна быть утоплена заподлицо с поверхностью листа. Шляпки забитых гвоздей покрывают олифой. Все установленные листы должны быть в заданной плоскости без провесов выпуклостей и вогнутостей. Зазор между листами до 5 мм заполняют шпаклевкой и заклеевают тканью.

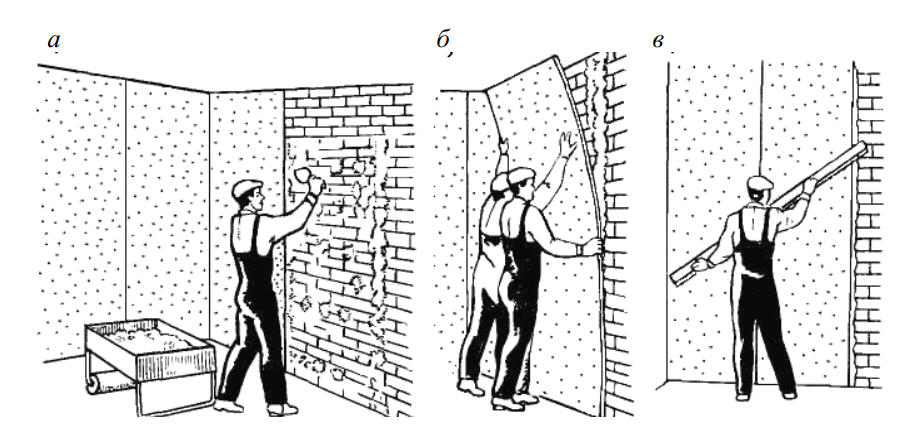

Крепление листов мастикой к отвердевшим маякам из гипса

Перед началом работ поверхности разбивают на захватки, определяя места стыков листов. После этого провешивают поверхности стен и устраивают маяки.

В зависимости от материала облицовываемой поверхности для маяков применяют различные растворы. По кирпичным стенам маяки делают из известково-гипсового раствора состава 1 : 1. Располагают маяки так, чтобы на каждый гипсокартонный лист по ширине приходилось не менее трех вертикальных маяков и одного промежуточного. Марки устанавливаются ранжиром в створе плоскости по установленным маякам. Назначение марок – обеспечить жесткость облицовочных листов, соблюдая при этом горизонтальность и вертикальность плоскости облицовки. Часто марки устраивают из квадратных кусков гипсокартонных листов, наклеивая их на поверхность мастикой или гипсом. При этом опорные марки должны быть размером не менее 80 × 80 мм, а их количество таким, чтобы площадь марок составляла не менее 10 % общей площади наклеиваемого листа, что обеспечивает прочное приклеивание и необходимую жесткость листа.

Гипсовую мастику наносят на поверхность марок и маяков слоем не более 8 мм. Установленные листы на период схватывания мастики прижимают и закрепляют монтажными гвоздями или струбцинами. В случае приклеивания листов гипсовой мастикой непосредственно к поверхности мастику под каждый лист наносят лепками, а под кромки листа – сплошной лентой с продухами (рис. 10).

Рис. 10. Наклеивание гипсокартонных листов непосредственно к поверхности под правило: а – нанесение мастики; б – установка листа; в – припрессовка установленного листа

Внутренние углы (лузги) и наружные углы (усенки) устраивают из гипсокартонного листа. Для лузга делают разрез без разрыва наружного картона, а для усенка – надрез на 3/4 толщины листа, при этом с каждой стороны надреза проводится срез кромки сухой штукатурки под углом 45 °, что позволяет согнуть лист под прямым углом. В лузги и усенки наносят жидкую мастику или известковогипсовый раствор, чтобы обеспечить прочность и жесткость угла. Дефекты выравнивают известково-гипсовым раствором. На практике часто применяют дырчатые облицовочные листы, по которым после их крепления производят беспесчаную накрывку (гипс с известковым тестом или гипс на клеевой воде).

На потолках листы крепят точно так же, как и на стенах, прижимая их к потолкам рамами, которые опирают на стойки с подклинкой.

Видео:Топ 3 способа упрочнить поверхность детали Популярные виды термической обработкиСкачать

Отделочные работы

Качество отделочных работ во многом зависит от уровня подготовки молодых рабочих. Им необходимо знать информацию о современных методах отделки зданий и сооружений, о новых материалах применяемых в строительстве, сочетающих в себе простоту и технологичность, сравнительную дешевизну и экономическую эффективность, качество и долговечность, о том как сократить затраты труда, улучшить качество отделки, уменьшить сроки выполнения отделочных работ. В учебном пособии рассматриваются основы отделочных работ: штукатурные работы, шпаклевочные работы, малярные работы, обойные и облицовочные работы, устройство полов, паркетные работы. Особенностью данной книги является то, что здесь описываются новые строительные отделочные материалы и технологии производства работ с ними. Издание предназначено для учащихся профессионально-технических училищ и техникумов.

Оглавление

- Введение

- Глава 1. Назначение и виды отделочных работ

- Глава 2. Штукатурные работы

Приведённый ознакомительный фрагмент книги Отделочные работы предоставлен нашим книжным партнёром — компанией ЛитРес.

Глава 2. Штукатурные работы

2.1. Виды штукатурных работ

Штукатурка — это отделочный слой на поверхностях различных конструкций зданий и сооружений (стен, перегородок, перекрытий, колонн), который выравнивает их и придает им определенную форму, защищает конструкции от влаги, выветривания, огня, повышает сопротивление теплопередаче, уменьшает воздухопроницаемость и звукопроводность ограждающих конструкций.

Все виды штукатурки подразделяются на монолитную, которую получают путем нанесения штукатурных растворов на поверхность, и сухую (облицовка гипсокартонными листами заводского изготовления).

Монолитная штукатурка закрывает все щели в конструкции, образуя с ней единое целое. Ее можно применять во влажных и мокрых помещениях. Для нее характерны большая трудоемкость, длительность высушивания, трудности при выполнении работ в зимнее время, необходимость в специальном оборудовании для приготовления и транспортирования раствора к месту работ. Это ограничивает ее применение.

Сухая штукатурка не имеет таких недостатков. После заделки швов между гипсокартонными листами поверхность уже на следующий день можно окончательно отделывать. Она дешевле монолитной, но уступает ей по надежности. Сухую штукатурку применяют главным образом в жилых зданиях, влажность в которых не превышает 60 %.

По назначению и свойствам монолитные штукатурки подразделяют на обычные, специальные и декоративные.

Обычные штукатурки предназначены для эксплуатации в нормальных температурно-влажностных условиях (могут быть окрашены или оклеены обоями).

Специальные штукатурки выполняют защитные функции по отношению к основанию (гидроизоляционные и гидрофобные, теплоизоляционные, акустические, химически стойкие, рентгенозащитные).

Декоративные штукатурки применяют для отделки фасадов и некоторых помещений общественных зданий (вестибюлей, лестничных клеток, холлов). Они могут быть гладкими, цветными, имитировать декоративный природный и искусственный облицовочные камни.

Обычные штукатурки в зависимости от тщательности выполнения подразделяют на три категории: простые, улучшенные и высококачественные.

Простую штукатурку делают из двух слоев раствора (обрызга и грунта общей толщиной до 12 мм), поверхность которых разравнивают ребром сокола без дальнейшей отделки другими инструментами (в связи с этим ее называют штукатуркой «под сокол»). Применяют ее во временных, подвальных, складских и других нежилых строениях, а также в подсобных помещениях общественных и производственных зданий.

Улучшенную штукатурку делают из трех слоев (обрызга, грунта и накрывки) общей толщиной 15 мм. Окончательную отделку — разравнивание и заглаживание поверхности — выполняют правилом (штукатурка под правило). Применяют ее в жилых, больничных, школьных и других общественных зданиях массового строительства.

Высококачественная штукатурка состоит из обрызга, двух слоев грунта и накрывочного слоя общей толщиной 20 мм. Грунт разравнивают по маякам, накрывочный слой затирают теркой. В связи с этим такой вид штукатурки называют маячной. Ею отделывают театры, вокзалы, гостиницы, музеи, жилые многоэтажные дома.

2.2. Подготовка материалов для штукатурных работ

Для оштукатуривания кирпичных стен обычно применяют известково-песчаные растворы состава 1: 3 и 1: 4 (части по объему), бетонных поверхностей — сложные растворы из цемента, извести и песка в соотношении 1: 1: 8, помещений с повышенной влажностью (санузлы, подвалы, бани), а также по металлической сетке — цементно-песчаный раствор марки 75–100 состава 1: 4, гипсобетонных и деревянных поверхностей — известково-песчаный раствор с добавкой гипса. Для оштукатуривания бетонных и гипсобетонных поверхностей широко применяют также полимерцементный и гипсополимерцементный растворы, в состав которых входит поливинилацетатная эмульсия или синтетический латекс в соотношении к цементу 0,2: 1.

Применяемые для оштукатуривания растворы должны обладать следующими свойствами: достаточной прочностью, способностью сцепляться с оштукатуриваемой поверхностью, морозостойкостью, достаточной подвижностью для перекачки по трубам и шлангам, удобоукладываемостью, необходимыми для производства штукатурных работ сроками схватывания, постоянством объема при схватывании (отсутствием значительной усадки). Для слоев обрызга и грунта внутренних помещений с нормальным влажностным режимом применяют растворы следующих составов:

1) по каменным поверхностям — известь: песок — 1: 2,5 до 1: 3; известь: глина: песок — 1: 0,4: 5, глина: песок: волокнистые добавки — 1: 3: 0,5;

2) по бетонным поверхностям — цемент: песок — 1: 4 (для увеличения пластичности раствора добавляют известь в количестве 20–30 % от веса цемента); цемент: известь: песок — 1: 1: 6; по деревянным поверхностям — известь: песок — 1: 2 до 1: 4,5: гипс (добавляется из расчета на 1 часть извести от 1 до 1,5 части гипса); известь: глина: песок: волокнистые добавки — 1: 3: 3: 0,5;

3) по металлической сетке — цемент: песок — 1: 3 до 1: 4, при этом для 1-го слоя добавляется волокнистое вещество в количестве от 0,5 до 1 части цемента.

Для обрызга и грунта внутренних штукатурок, подверженных действию влаги, применяют один из следующих растворов: цемент: песок — 1: 3 до 1: 4; цемент: известь: песок — 1: 1: 4 или 1: 1: 6.

Составы растворов для накрывочного слоя подбирают в зависимости от вида штукатурки. Если грунт выполнен на известковом, известково-гипсовом или известково-глиняном вяжущем, то для накрывки применяют растворы составов: известь: гипс: песок — 1: 1: 1 или 1: 1: 2.

При грунтах на цементном или известково-цементном вяжущем для накрывки применяют растворы составов: известь: цемент: песок — 1: 1:2, 1: 1:3 или 1: 1:4.

Песок для штукатурного раствора применяют такой, чтобы в нем крупных частиц размером более 1,5 мм было не более 0,1 части с глинистыми примесями в количестве 10–12 % к общей массе. Чистый речной или морской песок для раствора, наносимого механизированным способом, непригоден. Перед приготовлением растворов к этим видам песка добавляют (в барабан растворосмесителя) глиняное молоко из расчета на 9 частей песка 1 часть глины (по сухому объему). Объем пустот в песке — не более 40 %. Для перекачки по трубам применяют раствор, в котором пустоты в песке на 2–3 % заполнены известковым тестом, а также раствор, содержащий не менее 1/4 известкового теста.

Для приготовления растворов применяют смесь из 60 % мелкого и 40 % крупного песка. К песку средней крупности следует добавлять крупный песок в количестве 30 % общего объема.

Гипсовые растворы следует применять только с замедлителями схватывания (столярный клей, сульфитно-дрожжевая бражка, замедлитель БС и др.), которые задерживают начало схватывания на 20–30 мин.

В зависимости от типа раствора, объемов и характера строительства приготовление штукатурных растворов осуществляется:

1) у места производства работ — в отдельностоящих растворосмесителях малой емкости (емкость смесительного барабана до 100 л) и в небольших штукатурных агрегатах, оборудованных такими же смесителями;

2) у строящихся объектов — на приобъектных растворных узлах и в передвижных штукатурных станциях, оборудованных растворосмесителями средней емкости (емкость смесительного барабана 150, 325 л);

3) централизованно — на центральных растворных узлах и заводах, оборудованных растворосмесителями большой емкости (емкость смесительного барабана 1000, 1500 л).

2.3. Инструменты, приспособления и инвентарь для штукатурных работ

Инструменты для нанесения и разравнивания раствора (рис. 2.1) Штукатурная кельма состоит из стального полотна толщиной до 1,2 мм, черенка с коленом высотой 50 мм и деревянной ручки, насаженной на черенок. Кельмы изготовляют с полотном длиной 190 мм. Черенок к полотну приваривают, реже приклепывают. Ручки изготовляют одного стандартного размера.

Рис. 2.1. Инструменты для нанесения и разравнивания раствора: а — штукатурная кельма; б — отрезовка; в — ковш; г — совок с качающейся ручкой; д — совок-лопата и сокол-ковш; в — прямоугольный сокол; ж — тарельчатый сокол, з — полутерки; и — разборный дюралюминиевый сокол

Штукатурными кельмами насыпают и приближенно дозируют различные материалы, перемешивают сухие смеси и растворы, набрасывают, намазывают, разравнивают, заглаживают, срезают растворы, очищают инструменты, инвентарь и приспособления от раствора.

Отрезовки представляют собой небольшие кельмочки с тонкими стальными полотнами длиной 140 мм, шириной 56 мм. Для некоторых работ полотно укорачивают по длине до 50 мм, по ширине до 10–15 мм. Применяют отрезовки для разделки архитектурных деталей, очистки инструмента, разрезки трещин в штукатурке, подмазки, разрезки и подправки раствора при разделке углов в тягах, железнения штукатурки.

Ковш для отделочных работ состоит из чашки (ковша), черенка, деревянной ручки и крючка, с помощью которого ковш вешают на борт ящика. Вместимость ковшей 0,6; 0,8; 1,0 л. Ковши изготовляют из листовой конструкционной стали толщиной 0,8–0,9 мм. Ковши из алюминия и разных сплавов малопригодны, так как к ним сильно прилипает раствор, что снижает его скольжение при набрасывании. Ковши применяют для нанесения раствора на разные поверхности и дозирования материалов.

Сокол — это щит из дерева или листового алюминиевого сплава толщиной 2 мм размером 400 × 400 или 350 × 350 мм с ручкой в середине. С сокола раствор наносят на поверхность лопаткой либо непосредственно соколом намазывают и разравнивают по поверхности.

Полутерки состоят из полотна и ручки. Их изготовляют из несучковатой древесины или прессованного алюминиевого профиля. В зависимости от назначения они бывают с полотном длиной 150–2000 мм, шириной 20–150 мм, толщиной 5–30 мм. Деревянное полотно должно быть ровно выстрогано, а лучше всего фуговано. Полутерки служат для разравнивания, намазывания раствора, натирки архитектурных элементов.

Инструменты для отделки штукатурки (рис. 2.2). Терки применяют для затирки штукатурного слоя. Они состоят из полотна и ручки. Полотно и ручку изготовляют из несучковатой и без засмолов древесины сосны или ели или полотно — из дюралюминия или оцинкованной стали, а ручку — из дерева. К полотну из дюралюминия крепят деревянные рейки, фетр, пенопласт, поропласт, войлок.

Рис. 2.2. Инструменты для отделки штукатурки:

терки: а — деревянная; б — универсальная металлическая для крепления к ней войлока; в — универсальная металлическая для крепления деревянного полотна; г — гладилки; д — кисть (окамелок); е — бучарда; ж — зубило; з — троянка и зубчатка; и — фасонные полутерки; к — стальная щетка; л — цикли; м — гвоздевая щетка; н — штукатурная линейка; о — рустовка