Для того, чтобы осуществить качественную и полноценную оценку работоспособности различных систем и конструкций на промышленных предприятиях обязательно проводят контроль сварных швов, используя несколько методов, например, ультразвуковой контроль сварных швов. Все методы подразделяются по принципу воздействия на исследуемый объект на две обширные группы: методы неразрушающего контроля и методы разрушающего контроля. Предпочтительней и практичней в применении методы первой группы, но многие из них являются достаточно дорогостоящими и имеют свои особенности проведения. Поэтому экономически выгодней начинать любой контроль сварного шва с самого простого метода – визуальный контроль качества.

Этот способ контроля считается самым доступным и оперативным и потому является обязательным, предварительным методом обследования, перед проведением любого другого метода испытания шва.

- Простой оптический метод подтверждения качества сварки металлов

- Теоретическое определение и инструменты для реализации

- Суть проведения внешнего контроля

- Поэтапный порядок проведения ВИК

- Преимущества и недостатки проведения данной методики

- Возможности метода по выявлению дефектов

- Дефекты, поддающиеся выявлению

- Области реализации данной методики

- РД 03-606-03 Инструкция по ВИК

- Постановление Госгортехнадзора РФ от 11 июня 2003 г. N 92 “Об утверждении “Инструкции по визуальному и измерительному контролю”

- Инструкция по визуальному и измерительному контролю (утв. постановлением Госгортехнадзора РФ от 11 июня 2003 г. N 92)

- I. Область применения

- II. Термины и определения

- III. Общие положения

- IV. Квалификация персонала

- V. Требования к средствам визуального и измерительного контроля*

- Допустимая погрешность измерения при измерительном контроле

- VI. Требования к выполнению визуального и измерительного контроля

- 6.1. Подготовка мест производства работ.

- 6.2. Подготовка к контролю

- 6.3. Порядок визуального и измерительного контроля на стадии входного контроля.

- Контролируемые параметры и требования к визуальному и измерительному контролю полуфабрикатов

- 6.4. Порядок выполнения визуального и измерительного контроля подготовки и сборки деталей под сварку.

- Контролируемые параметры и средства измерений при подготовке деталей под сборку

- Контролируемые параметры и средства измерений при сборке деталей под сварку

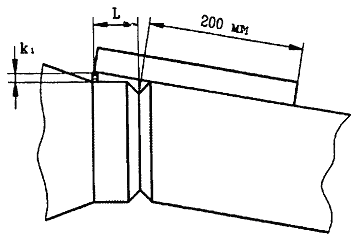

- Рисунок 4 – Измерение перелома осей цилиндрических элементов

- 6.5 Порядок выполнения визуального и измерительного контроля сварных соединений (наплавок).

- Требования к измерениям сварных швов

- 6.6. Порядок выполнения визуального и измерительного контроля сварных конструкций (узлов, элементов).

- 6.7. Порядок выполнения визуального и измерительного контроля при устранении дефектов в материале и сварных соединениях (наплавках).

- 6.8. Порядок выполнения визуального и измерительного контроля при эксплуатации, техническом диагностировании (освидетельствовании).

- VII. Оценка результатов контроля

- VIII. Регистрация результатов контроля

- IX. Требования безопасности

- Термины и определения основных понятий

- I. ОБЛАСТЬ ПРИМЕНЕНИЯ

- II. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

- III. ОБЩИЕ ПОЛОЖЕНИЯ

- IV. КВАЛИФИКАЦИЯ ПЕРСОНАЛА

- V. ТРЕБОВАНИЯ К СРЕДСТВАМ ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ*

Видео:Видео-курс "Дефекты металла и сварных соединений"Скачать

Простой оптический метод подтверждения качества сварки металлов

Контроль любого сварочного соединения начинает проводиться еще при непосредственном создании сварного шва. Визуальный контроль является частью работы сварщика, и он периодически проводит внешний осмотр (на непровар, подрез и верность катета) несколько раз до полного окончания всего объема работы. Так же это старейший метод контроля итоговой работы и суть его существенно не поменялась, но методика реализации за последние годы усовершенствовалась.

Теоретическое определение и инструменты для реализации

Визуально – измерительный контроль (ВИК) сварных швов – это внешний осмотр достаточно крупных сварных конструкций, как невооруженным глазом, так и при помощи различных технических приспособлений для выявления более мелких дефектов, не поддающихся первоначальной визуализации, а также с использованием преобразователей визуальной информации в телеметрическую. ВИК относится к органолептическим (проводится органами чувств) методам контроля и осуществляется в видимом спектре излучений. Визуальное обследование в поисках теоретических дефектов производят с внешней стороны сварного шва, где при их обнаружении можно выполнить минимальные измерения с помощью оптических приборов и инструментов, заключить акт визуального осмотра.

Специалисты-контролеры при проведении визуального контроля сварных соединений металлов используют несколько видов инструментов.

Для наблюдения и выявления дефектов:

- Обзорные, телескопические, напольные лупы;

- линзы;

- микроскопы;

- эндоскопы и др.

Для проведения контроля в различных условиях работы:

- Приборы цехового назначения. Область рабочей температуры от +5 °С до +20 °С, условия полного покоя, нормальное атмосферное давление, умеренная влажность.

- Приборы полевого использования. Область рабочей температуры от -55 °С до +60 °С, условия умеренной тряски, вибрация, погодные осадки.

Использование данных приборов позволяет проводить более точный поиск дефектов и осуществлять визуально-оптический контроль качества сварных швов на любых объектах.

Визуально-оптический контроль – это второй этап визуального контроля с более широким, увеличенным диапазоном исследования за счет использования оптических приборов. В зависимости от применения метод предназначается для трех основных групп:

- Для поиска и анализа скрытых объектов. Используются приборы: эндоскопы, бороскопы, видеосистемы, перископические дефектоскопы.

- Для проведения контроля объектов, удаленных от рабочего места дефектоскописта. Диапазон применения – расстояние не более 250 мм от глаза контролера. Используются приборы: телескопические лупы, бинокли, зрительные трубы.

- Для обследования мелких близлежащих объектов. Диапазон применения от глаза специалиста на расстояние равное или меньшее 250 мм. Используются приборы: лупы, микроскопы.

Визуальный контроль сварных швов требуется и в условиях непригодных для работы органов чувств человека. В таких областях как: повышенные температуры, опасный радиационный фон, внешняя химически активная среда и другие. А так же в условиях, когда конфигурация исследуемого объекта и его конструкция не позволяет в полной мере произвести анализ качества и измерения дефектов сварных швов (например, из-за большой высоты объекта или подземного его расположения). Тогда в дополнения к оптическим приборам для поиска и анализа скрытых объектов используются:

- платформы дистанционного управления;

- тепловизионные установки;

- световые приборы;

- автоматические системы транспортировки;

- управляемые роботы.

Таким образом, преобразователи визуальной информации позволяют контролировать сварочные швы ванны с раскаленным металлом в процессе переплавки.

Измерительный контроль – это важная составляющая ВИК, который проводится в соответствии со строгими правилами контроля и нормативными документами регулирующими качество. Он заключается в присваивании дефекту категории или типа по одной из характеристик в виде конкретной физической величины, полученной путем практического измерения. Измерительные средства и их метрологические показатели указываются в нормативных документах.

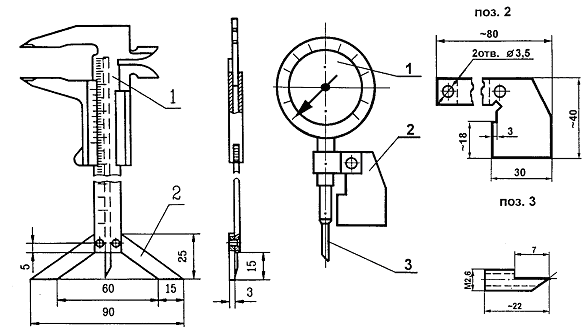

При измерительном контроле применяют следующие инструменты, которые могут входить в обязательный набор инспектора технического надзора или дополнять его:

- измерительные лупы;

- угольники поверочные 90 0 лекальные;

- угломеры с нониусом;

- штангенциркули, штангенрейсмасы и штангенглубиномеры;

- щупы;

- микрометры;

- измерители стенок труб и толщиномеры индикаторные;

- микрометры;

- калибры;

- металлический измеритель длины (рулетки, стальные измерительные линейки);

- нутромеры микрометрические и индикаторные;

- шаблоны: специальные, радиусные, резьбовые и др.;

- УШС-2, УШС-3 (шаблоны для геометрических параметров швов);

- поверочные плиты;

- набор специальных принадлежностей.

Данный метод контроля, ВИК относится к методам осуществимым с минимальным набором инструментов. Он заключается в сборе информации и основан на квалификации специалиста, человеческом факторе, но позволяет составлять акт визуального осмотра сварных швов, который считается объективным документом.

Суть проведения внешнего контроля

Качество формирования сварных швов на поверхности хорошо поддается оцениванию при профессиональном осмотре. Характеристика “качественный” или “не качественный” шов довольно условна, так как это сравнительная величина.

Контроль качества сварных швов и обследование конструкций сооружений, трубопроводов, зданий осуществляют в три взаимосвязанных этапа.

Поэтапный порядок проведения ВИК

- Визуальный (измерительный) контроль. Предварительный контроль шва на наличие коррозии и возможных дефектов с проведением примитивных измерений: ширина, толщина, катет.

- Контроль качества сварных соединений. Контроль качества проводится для уточнения параметров видимых дефектов (после заключения акта о предварительном осмотре), размеров дефектов и искажений сварных швов (процентное отклонение от допустимой нормы).

- Детальное (инструментальное) исследование и запись результатов. Применяются более точные методики:

- вихретоковой метод для определения степени износа сварного шва и усталости металла на изгибах;

- ультразвуковой контроль сварных соединений для обнаружения серьезных глубинных дефектов;

- капиллярная дефектоскопия для поверхностных и сквозных дефектов и так далее.

Своевременно и качественно проведенные осмотры позволяют выявить на ранних стадиях разрушение шва или брака свариваемости и после уточнить причины возникновения дефекта любым неразрушающим способом дефектоскопии.

Преимущества и недостатки проведения данной методики

Преимущества метода ВИК:

- Простой и доступный метод.

- При сборе информации о качестве конструкции позволяет получить до 50% от всего объема.

- Не трудозатратный и не требует дорогостоящего оборудования.

- Легко подвергается проверки и повторному проведению.

- Человеческий фактор, который влияет на 100% результатов.

- Низкая достоверность полученных результатов, субъективность.

- Используется только для поиска крупных дефектов (не менее 0,1 – 0,2 мм) и подозрений на возможные.

- Ограниченность исследования только видимой частью конструкции.

- Важна техническая грамотность сотрудников, которые должны правильно подобрать методику измерения, сравнительный шаблон или нормативы и дать точную оценку результатам измерения.

По способу и качеству диагностики даже несовершенный визуальный контроль швов является необходимым методом, как и на стадии проведения комплексной диагностики, так и в течении всего технологического процесса.

Видео:Видео-курс "Основы визуального и измерительного контроля"Скачать

Возможности метода по выявлению дефектов

Визуальному контролю подвергаются сварные швы:

- при выполнении наплавочных работ на этапе “приема – сдачи” обязательно заключается акт визуального осмотра;

- при контроле многослойного сварного соединения (послойный контроль);

- при итоговом осмотре мест касания сварочной дугой поверхности основного материала.

- при сборке деталей из сборочных единиц под сварку;

- при автоматическом изготовлении сварных деталей и технической оценки качества материала согласно техническому процессу;

- по истечении установленного срока эксплуатации сварных швов.

Визуальный контроль сварных швов требует обязательного измерения и исключения следующих дефектов:

а так же контроля и подтверждения наличия:

- клеймения (маркировки) шва и верность ее производства;

- ширины и высоты шва, выпуклости и вогнутости шва;

- верных размеров катетов углового шва.

Дефекты, поддающиеся выявлению

При осмотре сварных швов не вооруженным глазом можно дать оценку:

- неравномерности высоты и ширины швов;

- чрезмерной чешуйчатости;

- наплывов;

- подрезов;

- чрезмерному усилению или ослаблению швов;

- не заваренным кратерам;

- прожогам;

- параметрам катетов углового шва.

Лупы и микроскопы позволяют обнаруживать:

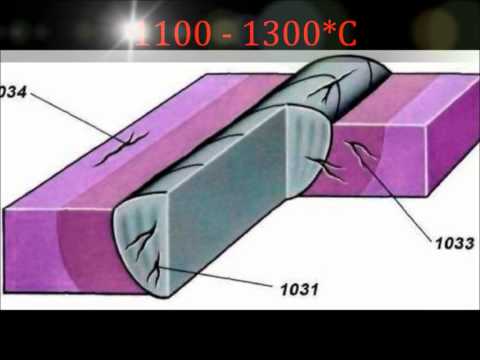

- трещины различного происхождения;

- поверхностные коррозионные повреждения;

- забоины;

- открытые раковины;

- поры;

- непровары;

- волосовины;

- расслоения;

- надиры;

- риски;

- осевые смещения и изломы;

- дефекты лакокрасочных, полимерных и гальванических защитных покрытий швов.

Токарная обработка металлических листов и деталей используется при помощи специального оборудования. Подробнее об этом читайте здесь.

Вам нужно качественно и быстро нарезать металл? Эффективный способ описан по https://elsvarkin.ru/texnologiya/plazmennaya-rezka-metalla-svoimi-rukami/ ссылке.

Видео:Визуальный и измерительный контроль кольцевого стыкового сварного соединения | ВИКСкачать

Области реализации данной методики

Внешний осмотр сварного шва производится до процедуры зачистки, термической или химической обработки, а также и после ее выполнения.

При оценке качества сварного шва используют ВИК:

- Как информативный метод описания общего внешнего состояния.

- Как теоретический метод оценки внутреннего состояния шва и как повод для рекомендации проведения более точной проверки.

- Как оценивающий метод условий эксплуатации данного шва, конструкции, системы и всего изделия.

- Как контролирующий метод выявления грубых нарушений технологического процесса.

- Как метод для предварительного заключения при снятии с эксплуатации или фиксирования аварийной ситуации.

- Как прогнозирующий метод возможных мест разрушения конструкций при конкретной совокупности найденных видимых дефектов.

- Как итоговый метод оценки и заключения о правильности, безопасности и стабильности проведения технологического процесса изготовления или ремонта конструкции.

Визуальный и измерительный контроль является весьма эффективным методом проверки и перепроверки качества промышленных материалов и сварных соединений при выполнении строительных работ и при получении акта о завершении строительства, акта о вводе в эксплуатацию, а так же различных других технических актов.

Видео:2 Визуально измерительный контрольСкачать

РД 03-606-03 Инструкция по ВИК

Скачать РД 03-606-03 Инструкция по ВИК ссылка

Видео:Визуально измерительный контроль. Практика.Скачать

Постановление Госгортехнадзора РФ от 11 июня 2003 г. N 92

“Об утверждении “Инструкции по визуальному и измерительному контролю”

Госгортехнадзор России постановляет:

1. Утвердить “Инструкцию по визуальному и измерительному контролю”.

2. Направить “Инструкцию по визуальному и измерительному контролю” в Министерство юстиции Российской Федерации на государственную регистрацию.

| Госгортехнадзора России | В.М.Кульечев |

Зарегистрировано в Минюсте РФ 20 июня 2003 г.

Регистрационный N 4782

Видео:Визуально измерительный контроль.Теория.Скачать

Инструкция

по визуальному и измерительному контролю

(утв. постановлением Госгортехнадзора РФ от 11 июня 2003 г. N 92)

Настоящей Инструкции присвоен шифр РД 03-606-03

визуального и измерительного контроля”

результатам визуального и измерительного контроля

и измерительного 7контроля

Видео:Вебинар "Дефекты сварных соединений"Скачать

I. Область применения

Настоящая инструкция устанавливает порядок проведения визуального и измерительного контроля основного материала (далее материала) и сварных соединений (наплавок) при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуатации, техническом диагностировании (освидетельствовании) технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах, подконтрольных Госгортехнадзору России.

Визуальный и измерительный контроль специальных материалов (например, композитных и полимерных) и специальных сварных соединений (например, муфтовой сварки) технических устройств и сооружений проводят в соответствии с требованиями специально разработанной документации.

Видео:Дефекты сварных соединенийСкачать

II. Термины и определения

Настоящая инструкция базируется на терминах и определениях, приведенных в правилах безопасности, утвержденных Госгортехнадзором России (далее Правилах), а также использует термины и определения, приведенные в приложении А.

Видео:Капиллярный контроль / Цветная дефектоскопияСкачать

III. Общие положения

3.1 Визуальный и измерительный контроль материала (полуфабрикатов, заготовок, деталей) и сварных соединений проводят на следующих стадиях:

– изготовления деталей, сборочных единиц и изделий;

– подготовки деталей и сборочных единиц к сборке;

– подготовки деталей и сборочных единиц к сварке;

– сборки деталей и сборочных единиц под сварку;

– контроля готовых сварных соединений и наплавок;

– исправления дефектных участков в материале и сварных соединениях (наплавках);

– оценки состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений, в т.ч. по истечении установленного срока их эксплуатации.

3.2. Визуальный и измерительный контроль материалов на стадии входного контроля выполняют при поступлении материала (полуфабрикатов, заготовок, деталей) в организацию с целью подтверждения его соответствия требованиям стандартов, технических условий (далее ТУ), конструкторской документации и Правилам.

3.3. Визуальный и измерительный контроль материалов (заготовок, полуфабрикатов, деталей) на стадии входного контроля, изготовления деталей и сборочных единиц и при подготовке их к сборке проводят с целью выявления деформаций, поверхностных трещин, расслоений, закатов, забоин, рисок, раковин и других несплошностей; проверки геометрических размеров заготовок, полуфабрикатов и деталей; проверки допустимости выявленных деформаций и поверхностных несплошностей.

3.4. Визуальный и измерительный контроль на стадии входного контроля материалов (полуфабрикатов, заготовок, деталей) выполняют в соответствии с Программой (планом, инструкцией) входного контроля (приложение Б), которая разрабатывается организацией, выполняющей входной контроль. Программа (план, инструкция) входного контроля разрабатывается в соответствии с требованиями стандартов и отраслевых документов. В Программе (плане, инструкции) входного контроля должны быть указаны объекты контроля (заготовки, полуфабрикаты, детали), виды и объемы контроля, способы контроля, включая схемы выполнения замеров контролируемых параметров, нормативные показатели допустимых отклонений.

3.5. Визуальный и измерительный контроль изготовления деталей и сборочных единиц, подготовки их к сборке и сварке выполняют с целью подтверждения соответствия качества их изготовления и подготовки требованиям рабочих чертежей, технологии изготовления (технологии сборки, гиба и прочей производственно-технологической документации (далее ПТД), требованиям нормативной технической документации (далее НД), ТУ на изготовление и Правил.

3.6. Визуальный и измерительный контроль при сборке свариваемых элементов (заготовок, полуфабрикатов, деталей) проводят с целью выявления и проверки обеспечения допустимых размеров зазоров, смещений кромок, формы и размеров кромок и геометрического положения (излома или перпендикулярности) осей и поверхностей собранных элементов.

3.7. Визуальный и измерительный контроль качества сварных соединений (наплавок) в процессе сварки (наплавки) и готового сварного соединения (наплавки) выполняют с целью подтверждения их соответствия требованиям конструкторской документации, ПТД и/или НД и Правил.

3.8. Визуальный и измерительный контроль выполненных сварных соединений (конструкций, узлов) проводят с целью выявления деформаций, поверхностных трещин, подрезов, прожогов, наплывов, кратеров, свищей, пор, раковин и других несплошностей и дефектов формы швов; проверки геометрических размеров сварных швов и допустимости выявленных деформаций, поверхностных несплошностей и дефектов формы сварных швов.

3.9. Визуальный и измерительный контроль качества исправления дефектных участков в материале, сварных соединениях и наплавках выполняют с целью подтверждения полноты удаления дефекта, проверки соответствия формы и размеров выборки дефектного участка и качества заварки выборок (в случаях, когда выборка подлежит заварке) требованиям ПТД, НД и Правил.

3.10. Визуальный и измерительный контроль технических устройств и сооружений в процессе эксплуатации проводят с целью выявления изменений их формы, поверхностных дефектов в материале и сварных соединениях (наплавках), образовавшихся в процессе эксплуатации (трещин, коррозионных и эрозионных повреждений, деформаций и пр.).

3.11. Визуальный и измерительный контроль при изготовлении (строительстве, монтаже, ремонте и реконструкции) технических устройств и сооружений выполняют в соответствии с требованиями Технологической карты контроля и (или) Карт (схем) операционного контроля (приложения В, Г).

В указанных картах приводятся контролируемые параметры, последовательность контроля, объемы контроля, средства контроля, схемы выполнения замеров контролируемых параметров и нормы оценки результатов контроля. Технологические карты и карты операционного контроля разрабатываются организацией, выполняющей контроль, либо специализированной организацией, выполняющей проектно-технологическую подготовку производства работ по контролю.

Примечание: Допускается разработку настоящих документов производить в составе ПТД.

3.12. Визуальный и измерительный контроль при оценке состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений выполняют в соответствии с требованиями руководящих документов (методических указаний) по оценке (экспертизе) конкретных технических устройств и сооружений. При этом визуальный и измерительный контроль может выполняться в соответствии с Картами (схемами) визуального и измерительного контроля, которые разрабатываются в составе Программы технического диагностирования (освидетельствования). В картах (схемах) указываются места проведения контроля на конкретном техническом устройстве, сооружении, схемы контроля, средства измерения контролируемого параметра, нормы оценки качества, приводятся бланки регистрации результатов контроля.

3.13. Визуальный и измерительный контроль следует проводить всех доступных для этого поверхностей полуфабрикатов, заготовок, деталей, сборочных единиц, изделий.

3.14. Визуальный и измерительный контроль проводят невооруженным глазом и (или) с применением визуально-оптических приборов до 20-кратного увеличения (луп, микроскопов, эндоскопов, зеркал и др.). При контроле материала и сварных соединений (наплавок) при изготовлении (строительстве, монтаже, ремонте и реконструкции) технических устройств и сооружений используют лупы с 2-7 кратным увеличением, а при оценке состояния технических устройств и сооружений в процессе их эксплуатации – лупы до 20-кратного увеличения.

3.15. Визуальный и измерительный контроль выполняют до проведения контроля материалов и сварных соединений (наплавок) другими методами неразрушающего контроля, а также после устранения дефектов.

3.16. Поверхности материалов и сварных соединений (наплавок) перед контролем очищаются от влаги, шлака, брызг металла, ржавчины и других загрязнений, препятствующих проведению контроля.

3.17. Измерения проводят после визуального контроля или одновременно с ним. Измерения деталей, подготовленных под сварку, проводятся до их сборки.

3.18. Визуальный и измерительный контроль материалов, сварных соединений (наплавок), подлежащих термической обработке, производят до и после указанной операции. Если контролируемая деталь, конструкция или узел подлежит полной термической обработке (нормализации или закалке с последующим отпуском), контроль проводят после ее выполнения.

3.19. Визуальный и измерительный контроль материалов _ и сварных соединений, подлежащих механической обработке, в том числе с удалением валика усиления шва, или деформированию, проводят до и после указанных операций.

3.20. При визуальном и измерительном контроле сварных соединений контролируемая зона должна включать в себя поверхность металла шва, а также примыкающие к нему участки материала в обе стороны от шва шириной:

не менее 5 мм – для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине сваренных деталей до 5 мм включительно;

не менее номинальной толщины стенки детали – для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине сваренных деталей свыше 5 до 20 мм;

не менее 20 мм – для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине сваренных деталей свыше 20 мм, а также для стыковых и угловых соединений, выполненных газовой сваркой, независимо от номинальной толщины стенки сваренных деталей и при ремонте дефектных участков в сварных соединениях;

не менее 5 мм (независимо от номинальной толщины сваренных деталей) – для угловых, тавровых, торцевых и нахлесточных сварных соединений и соединений вварки труб в трубные доски, выполненных дуговой и электроннолучевой сваркой;

не менее 50 мм (независимо от номинальной толщины сваренных деталей) для сварных соединений, выполненных электрошлаковой сваркой.

3.21. Дефекты, выявленные при визуальном и измерительном контроле, должны быть устранены до выполнения последующей технологической операции или до приемки объекта контроля. Устранение выявленных дефектов должно выполняться в соответствии с требованиями ПТД. Если дефекты, выявленные при визуальном и измерительном контроле, не препятствуют дальнейшему применению других видов (методов) неразрушающего контроля, эти дефекты могут быть устранены после завершения контроля другими видами (методами) контроля.

Видео:Сварные соединенияСкачать

IV. Квалификация персонала

Специалисты, осуществляющие визуальный и измерительный контроль, должны быть аттестованы в соответствии с Правилами аттестации персонала в области неразрушающего контроля (ПБ 03-440-02), утвержденными постановлением Госгортехнадзора России от 23.01.02 N 3, зарегистрированным Минюстом России 25.07.00 N 2324.

Видео:Контроль сварочного шва. Как выявить дефекты сварных соединений?Скачать

V. Требования к средствам визуального и измерительного контроля*

5.1. При визуальном и измерительном контроле применяют:

– лупы, в т.ч. измерительные;

– линейки измерительные металлические;

– угольники поверочные 90° лекальные;

– штангенциркули, штангенрейсмасы и штангенглубиномеры;

– угломеры с нониусом;

– стенкомеры и толщиномеры индикаторные;

– нутромеры микрометрические и индикаторные;

– шаблоны, в том числе специальные и универсальные (например, типа УШС), радиусные, резьбовые и др.;

– плоскопараллельные концевые меры длины с набором специальных принадлежностей;

– штриховые меры длины (стальные измерительные линейки, рулетки).

Допускается применение других средств визуального и измерительного контроля, при условии наличия соответствующих инструкций методик их применения. Примерный перечень средств визуального и измерительного контроля приведен в Приложении Д.

5.2. Для измерения формы и размеров кромок, зазоров, собранных под сварку деталей, а также размеров выполненных сварных соединений разрешается применять шаблоны различных типов.

5.3. Погрешность измерений при измерительном контроле не должна превышать величин, указанных в таблице 1, если в рабочих чертежах не предусмотрены другие требования.

5.4. Для определения шероховатости и волнистости поверхности следует применять профилографы-профилометры, аттестованные образцы шероховатости (сравнения), а также другие средства измерения.

Видео:Видео-курс "Основы капиллярного контроля"Скачать

Допустимая погрешность измерения при измерительном контроле

| Диапазон измеряемой величины, мм | Погрешность измерений, мм |

| До 0,5 мм включительно | 0,1 |

| Свыше 0,5 до 1,0 включительно | 0,2 |

| Свыше 1,0 до 1,5 включительно | 0,3 |

| Свыше 1,5 до 2,5 включительно | 0,4 |

| Свыше 2,5 до 4,0 включительно | 0,5 |

| Свыше 4,0 до 6,0 включительно | 0,6 |

| Свыше 6,0 до 10,0 включительно | 0,8 |

| Свыше 10,0 | 1,0 |

5.5. Измерительные приборы и инструменты должны периодически, а также после ремонта проходить поверку (калибровку) в метрологических службах, аккредитованных Госстандартом России. Срок проведения поверки (калибровки) устанавливается нормативной технической документацией (НД) на соответствующие приборы и инструменты.

Видео:Основные дефекты сварных швов и причины их образованияСкачать

VI. Требования к выполнению визуального и измерительного контроля

и сборки деталей под сварку

конструкций (узлов, элементов)

устранении дефектов в материале и сварных соединениях (наплавках)

эксплуатации, техническом диагностировании (освидетельствовании)

Видео:Деформация сварочных соединений, обучающий фильм по сваркеСкачать

6.1. Подготовка мест производства работ.

6.1.1. Визуальный и измерительный контроль рекомендуется выполнять на стационарных участках, которые должны быть оборудованы рабочими столами, стендами, роликоопорами и др. средствами, обеспечивающими удобство выполнения работ.

6.1.2. Визуальный и измерительный контроль при монтаже, строительстве, ремонте, реконструкции, а также в процессе эксплуатации технических устройств и сооружений выполняется на месте производства работ. В этом случае, должно быть обеспечено удобство подхода специалистов, выполняющих контроль, к месту производства контрольных работ, созданы условия для безопасного производства работ, в т.ч. в необходимых случаях должны быть установлены леса, ограждения, подмостки, люльки, передвижные вышки или другие вспомогательные устройства, обеспечивающие оптимальный доступ (удобство работы) специалиста к контролируемой поверхности, а также обеспечена возможность подключения ламп местного освещения напряжением 12 вольт.

6.1.3. Участки контроля, особенно стационарные, рекомендуется располагать в наиболее освещенных местах цеха, имеющих естественное освещение. Для создания оптимального контраста дефекта с фоном в зоне контроля необходимо применять дополнительный переносной источник света, т.е. использовать комбинированное освещение. Освещенность контролируемых поверхностей должна быть достаточной для надежного выявления дефектов, но не менее 500 Лк.

6.1.4. Окраску поверхностей стен, потолков, рабочих столов и стендов на участках визуального и измерительного контроля рекомендуется выполнять в светлых тонах (белый, голубой, желтый, светло-зеленый, светло-серый) для увеличения контрастности контролируемых поверхностей деталей (сборочных единиц, изделий), повышения контрастной чувствительности глаза, снижения общего утомления специалиста, выполняющего контроль.

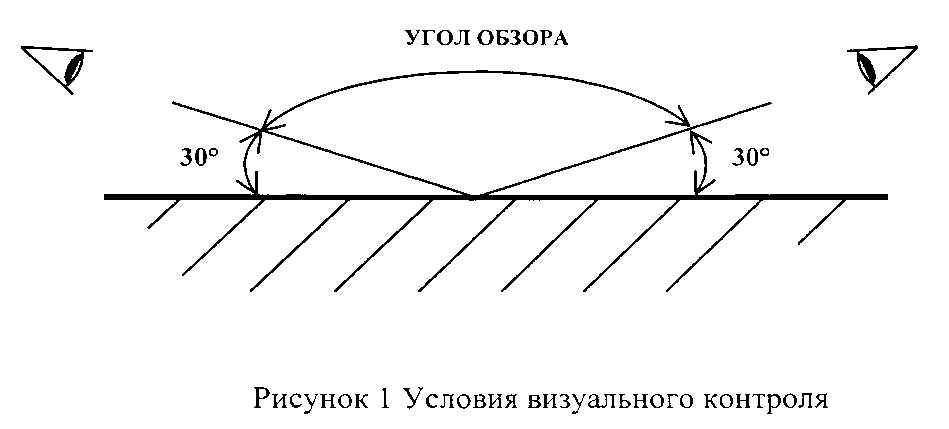

6.1.5. Для выполнения контроля должен быть обеспечен достаточный обзор для глаз специалиста. Подлежащая контролю поверхность должна рассматриваться под углом более 30° к плоскости объекта контроля и с расстояния до 600 мм (рисунок 1).

Видео:УЗК сварных соединенийСкачать

6.2. Подготовка к контролю

6.2.1. Подготовка контролируемых поверхностей проводится подразделениями организации, выполняющей работы по визуальному и измерительному контролю, а в процессе эксплуатации технических устройств и сооружений – службами организации, которой принадлежит контролируемый объект.

Подготовка контролируемых поверхностей в обязанности специалиста по контролю не входит.

6.2.2. Визуальный и измерительный контроль при техническом диагностировании (освидетельствовании) оборудования, работающего под давлением, следует проводить после прекращения работы указанного оборудования, сброса давления, охлаждения, дренажа, отключения от другого оборудования, если иное не предусмотрено действующей ПТД. При необходимости внутренние устройства должны быть удалены, изоляционное покрытие и обмуровка, препятствующие контролю технического состояния материала и сварных соединений, частично или полностью сняты в местах, указанных в Программе технического диагностирования (освидетельствования).

6.2.3. Перед проведением визуального и измерительного контроля поверхность объекта в зоне контроля подлежит зачистке до чистого металла от ржавчины, окалины, грязи, краски, масла, влаги, шлака, брызг расплавленного металла, продуктов коррозии и других загрязнений, препятствующих проведению контроля (на контролируемых поверхностях допускается наличие цветов побежалости, в случаях, когда это оговорено в производственно-технической документации ПТД). Зона зачистки должна определяться НД на вид работ или на изготовление изделия. При отсутствии требований в НД зона зачистки деталей и сварных швов должна составлять:

– при зачистке кромок деталей под все виды дуговой, газовой и контактной сварки – не менее 20 мм с наружной стороны и не менее 10 мм с внутренней стороны от кромок разделки детали;

– при зачистке кромок деталей под электрошлаковую сварку – не менее 50 мм с каждой стороны сварного соединения;

– при зачистке кромок деталей угловых соединений труб (например, вварка штуцера (патрубка) в коллектор, трубу или барабан), – зачистке подлежат: поверхность вокруг отверстия в основной трубе (коллекторе, барабане) на расстоянии 15-20 мм, поверхность отверстия под ввариваемую деталь – на всю глубину и поверхность привариваемого (патрубка) штуцера – на расстоянии не менее 20 мм от кромки разделки;

– при зачистке стального подкладного остающегося кольца (пластины) или расплавляемой проволочной вставки – вся наружная поверхность подкладного кольца (пластины) и все поверхности расплавляемой вставки.

Примечание: При контроле окрашенных объектов краска с поверхности в зоне контроля не удаляется, если это специально не оговорено в НД и поверхность объекта не вызывает подозрение на наличие трещин по результатам визуального контроля.

6.2.4. Очистка контролируемой поверхности производится способом, указанным в соответствующих НД (например, промывка, механическая зачистка, протирка, обдув сжатым воздухом и др.). При этом толщина стенки контролируемого изделия не должна уменьшаться за пределы минусовых допусков и не должны возникать недопустимые, согласно НД, дефекты (риски, царапины и др.).

При необходимости подготовку поверхностей следует проводить искробезопасным инструментом.

6.2.5. Шероховатость зачищенных под контроль поверхностей деталей, сварных соединений, а также поверхность разделки кромок деталей (сборочных единиц, изделий), подготовленных под сварку, должна быть не более Ra 12,5 (Rz 80).

6.2.6. Шероховатость поверхностей изделий и сварных соединений для проведения последующих методов неразрушающего контроля зависит от метода контроля и должна быть не более:

Ra 3,2 (Rz 20) – при капиллярном контроле;

Ra 10 (Rz 63) – при магнитопорошковом контроле;

Ra 6,3 (Rz 40) – при ультразвуковом контроле.

Для других методов неразрушающего контроля шероховатость контролируемых поверхностей изделий не регламентируется и устанавливается ПТД или производственно-конструкторской документацией (ПКД).

Видео:Дефекты сварных соединенийСкачать

6.3. Порядок визуального и измерительного контроля на стадии входного контроля.

6.3.1. В настоящем подразделе рассматривается порядок контроля материала на стадии входного контроля, изготовления деталей и сборочных единиц и подготовке их к сборке, а также сварных труб, выполненных в заводских условиях.

6.3.2. Визуальный контроль материала (полуфабрикатов, заготовок, деталей) проводят с целью выявления участков металла с рисками, выходящими на поверхность трещинами, расслоениями, закатами, забоинами (вмятинами), рванинами, раковинами, пленами, шлаковыми включениями, волосовинами и другими дефектами, недопустимость которых регламентируется действующей НД, а также с целью подтверждения наличия и правильности маркировки.

Измерительный контроль полуфабрикатов, заготовок, деталей и изделий проводят с целью проверки их геометрических размеров и определения размеров поверхностных дефектов, выявленных при визуальном контроле.

6.3.3. При входном визуальном контроле сварных труб с прямолинейным или спиральным швом, контролю подлежит не менее 10% длины каждого шва. Контроль рекомендуется выполнять на участках, равномерно распределенных по длине шва трубы. Задачей контроля является выявление поверхностных трещин, пор, шлаковых и металлических включений, прожогов, свищей, наплывов металла, усадочных раковин, подрезов, грубой чешуйчатости шва, брызг расплавленного металла, непроваров, оплавление металла в результате зажигания сварочной дуги и прочих дефектов.

Измерительный контроль сварных швов выполняется на участках, проконтролированных визуально. Измерение размеров сварного шва выполняется на каждом участке, проконтролированном визуально, но не менее чем в трех сечениях по длине шва. Измерение размеров поверхностных дефектов выполняется в местах, отмеченных при визуальном контроле.

6.3.4. При входном контроле изделий, в т.ч. сварных и литых, визуально необходимо контролировать:

– поверхности изделий снаружи и изнутри (при наличии доступа);

– кромки элементов, подлежащие сварке;

Кромки литых деталей, поковок и штамповок, подлежащие сварке, визуально следует контролировать на участке шириной не менее 100 мм по всей длине.

Кромки элементов изделий (деталей), имеющих наплавку, должны подвергаться визуальному контролю по всему периметру. Ширина зоны контроля должна составлять l + 20 мм, где l – ширина наплавки в мм. Контролю подлежит каждая кромка с наплавкой.

Визуальному контролю подлежит не менее 10% длины сварных соединений, если другие требования не указаны в НД, ПТД или ПКД.

Визуальный контроль материала, кромок свариваемых элементов и сварных швов, проводится с целью выявления коррозии на поверхности и поверхностных дефектов (трещин, расслоений, забоин, вмятин, раковин, пор, подрезов, грубой чешуйчатости, западаний между валиками шва, раковин, свищей, шлаковых включений и других несплошностей), вызванных технологией изготовления (условиями хранения) или транспортировкой, подтверждения наличия и правильности клеймения, а также соответствия формы (типа) разделки кромок, подлежащих сварке, требованиям рабочих чертежей и ТУ на изготовление.

Измерительный контроль проводится с целью измерения размеров сварных швов и поверхностных дефектов, выявленных при визуальном контроле, а также подтверждения соответствия основных размеров изделий (деталей, сборочных единиц) требованиям стандартов, ТУ и паспортов изделий. Измерительный контроль сварных швов выполняют через один метр по длине каждого контролируемого шва, но не менее, чем в трех сечениях сварного шва.

6.3.5. Контролируемые параметры и требования к визуальному и измерительному контролю полуфабрикатов (труб, листов, поковок, штамповок) приведены в таблице 2. Визуальный и измерительный контроль геометрических размеров кромок деталей, сборочных единиц, а также сварных соединений должен выполняться согласно указаниям, приведенным в подразделах 6.4 и 6.5.

Видео:ВИК- визуальный контроль Я дефектоскопистСкачать

Контролируемые параметры и требования к визуальному и измерительному контролю полуфабрикатов

| Контролируемый параметр | Вид контроля | Требования к контролю |

| 1. Наружный диаметр (Dн), внутренний диаметр (Dв) | Измери-тельный | Измерение Dн и Dв с обоих концов трубы. Измерение Dв производится при поставке труб по внутреннему диаметру. |

| 2.Толщина листа, стенки трубы (Sн) | То же | Измерение Sн с обоих концов трубы не менее, чем в двух сечениях. Измерение Sн листа не менее, чем в двух сечениях (по длине, ширине) с каждой стороны листа. |

| 3.Овальность трубы (а) | То же | Измерение размера “а” с обоих концов трубы |

| 4.Кривизна трубы (б) | То же | Измерение кривизны на участке 1 м в двух сечениях по длине |

| 5. Длина трубы, листа (L) | То же | Измерение не менее 3 труб (листов) из партии |

| 6. Ширина листа(В) | То же | Измерение не менее 3 листов от партии |

| 7. Трещины, плены, рванины, закаты, раковины, расслоения | Визуальный | Осмотр наружной поверхности невооруженным глазом; осмотр внутренней поверхности труб невооруженным глазом (при наличии доступа) и с помощью перископа, эндоскопа и пр. Разрешается вырезка контрольных образцов длиной 200 мм в количестве не менее 2 шт. и их осмотр после разрезки. |

| Примечания: 1. Контролю по п.1…4 подлежат не менее 50% труб (листов) от партии. | ||

2. Контролю по п.7 подлежит не менее 10% длины каждой трубы (площади поверхности листа).

6.3.6. Визуальный и измерительный контроль качества материала полуфабрикатов, заготовок, деталей и изделий проводится согласно Программе (плану, инструкции) входного контроля (приложение Б). В Программах должны указываться контролируемые параметры и способы их контроля. Объемы контроля контролируемых параметров выбираются согласно требованиям стандартов, ТУ, НД или ПТД, а в случае отсутствия требований к объемам контроля в этих документах, объем контроля устанавливается согласно требованиям настоящего документа.

Видео:Аттестация на Визуальный Измерительный Контроль (ВИК)Скачать

6.4. Порядок выполнения визуального и измерительного контроля подготовки и сборки деталей под сварку.

6.4.1. При подготовке деталей под сварку необходимо контролировать:

– наличие маркировки и/или документации, подтверждающей приемку полуфабрикатов, деталей, сборочных единиц и изделий при входном контроле;

– наличие маркировки изготовителя материала на деталях, подготовленных под сварку;

– наличие удаления механическим путем зоны термического влияния в месте термической (огневой) резки заготовок (необходимость должна быть указана в конструкторской или технологической документации);

– геометрическую форму обработанных кромок, в т.ч. при подготовке деталей с различной номинальной толщиной стенки;

– геометрическую форму обработанных внутренних поверхностей кольцевых деталей;

– форму подкладных пластин (колец) и расплавляемых вставок;

– наличие заварки разъема подкладной пластины (кольца), качество шва заварки подкладной пластины (кольца), а также наличие зачистки шва заварки разъема подкладной пластины (кольца);

– чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, влаги, масла и. т.п.), подлежащих сварке (наплавке) кромок и прилегающих к ним поверхностей, а также подлежащих неразрушающему контролю участков материала.

6.4.2. При сборке деталей под сварку визуально необходимо контролировать:

– правильность установки подкладных пластин (колец);

– правильность установки временных технологических креплений;

– правильность сборки и крепления деталей в сборочных приспособлениях;

– правильность расположения и количество прихваток и их качество;

– правильность установки приспособлений для поддува защитного газа;

– правильность нанесения активирующего флюса и защитной флюс-пасты;

– наличие защитного покрытия от брызг расплавленного металла на поверхности деталей из аустенитных сталей, свариваемых ручной дуговой и полуавтоматической (автоматической) сваркой плавящимся электродом в среде защитного газа;

– чистоту кромок и прилегающих к ним поверхностей деталей.

6.4.3. Измерительный контроль при подготовке деталей под сварку (рисунок 2) осуществляется для проверки:

– размеров разделки кромок (углы скоса кромок, толщина и ширина притупления кромок разделки);

Примечание: радиусы округления размером до 1,0 мм в местах перехода поверхностей разделки, а также размер скоса внутренней кромки, выполняемый для улучшения условий выявления непровара в корне шва при радиографическом контроле, измерению не подлежит.

– размеров (диаметр, длина, угол выхода резца) расточки (раздачи) концов труб по внутреннему диаметру;

– размеров подкладных пластин (колец) и расплавляемых вставок (ширина, толщина, углы скоса, диаметр);

– размеров элементов секторных отводов;

– перпендикулярности торцов подготовленных под сварку цилиндрических деталей к их образующим;

– минимальной фактической толщины стенки цилиндрической детали после расточки по внутреннему диаметру;

– размеров отверстий под штуцер (патрубок) и обработки кромок в трубе (коллекторе, корпусе);

– толщины и ширины подкладки в замковом соединении;

– ширины зоны механической зачистки наружной и внутренней поверхностей деталей и шероховатости поверхностей кромок и прилегающих поверхностей деталей, в том числе места зачистки шва разъема остающейся подкладной пластины (кольца).

6.4.4. Измерительный контроль соединений, собранных под сварку (рисунок 3), включает проверку:

– размеров швов приварки временных технологических креплений;

– расстояния технологического крепления от кромки разделки и расположения креплений по длине (периметру) соединения (при необходимости, в случае, если в технической документации оговорено расстояние между соседними креплениями);

– величины зазора в соединении, в т.ч. между деталью и подкладной пластиной (кольцом);

– размера смещения кромок (внутренних и наружных) собранных деталей;

– размера перекрытия деталей в нахлесточном соединении;

– размеров (длина, высота) прихваток и их расположение по длине (периметру) соединения (при необходимости, в случае, если это оговорено в технической документацией,# также расстояния между соседними прихватками);

– размера зазора в замке расплавляемой проволочной вставки;

– размера перелома осей цилиндрических деталей трубы и плоскостей плоских деталей (листов);

– размера несоосности осей штуцера и отверстия в корпусе (трубе);

– размера несовпадения (отклонения) осей в угловых соединениях труб;

– размеров ширины зоны нанесения защитного покрытия на поверхностях деталей;

– геометрических (линейных) размеров узла, собранного под сварку (в случаях, оговоренных ПКД).

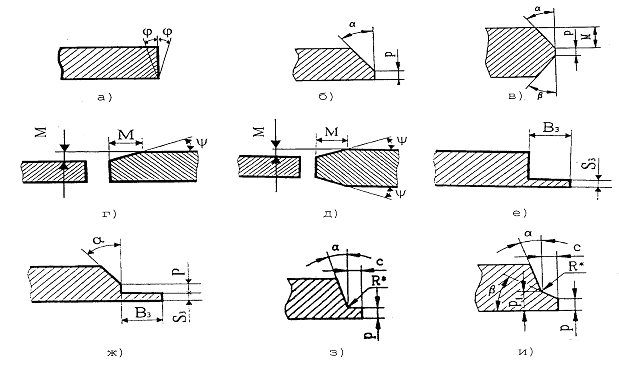

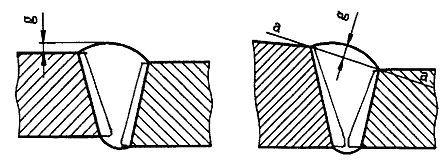

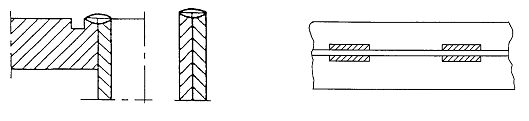

а) I-образная разделка кромки (без скоса кромки); б) V-образная односторонняя разделка кромки; в) V-образная двухсторонняя разделка кромки; г),д) подготовка к сварке стыкового соединения деталей значительно отличающихся по толщине; е),ж) подготовка к сварке замкового соединения; з) У-образная разделка кромки; и) V-образная двухскосная разделка кромки

Рисунок 2, лист 1 – Размеры, контролируемые измерением при подготовке деталей под сварку.

к) отклонение от перпендикулярности торца трубы; л) подготовка кромок штуцера Ду10-65; м) I-образная разделка с присадочным выступом; н) цилиндрическая расточка (раздача) концов труб по внутреннему диаметру; п) коническая расточка труб по внутреннему диаметру; р) притупление внутренней кромки трубы; с) подкладная остающаяся пластина; т),у) подкладное остающееся кольцо;

*Размер измерению не подлежит, обеспечивается режущим инструментом и оценивается визуально.

Рисунок 2, лист 2- Размеры, контролируемые измерением при подготовке деталей под сварку.

ф) подкладное стальное остающееся кольцо; х),ц),ч) рассверловка отверстия под штуцер (патрубок) в корпусе (трубе, коллекторе); ю) разделка кромок под автоматическую сварку в среде защитных газов

Рисунок 2, лист 3- Размеры, контролируемые измерением при подготовке деталей под сварку.

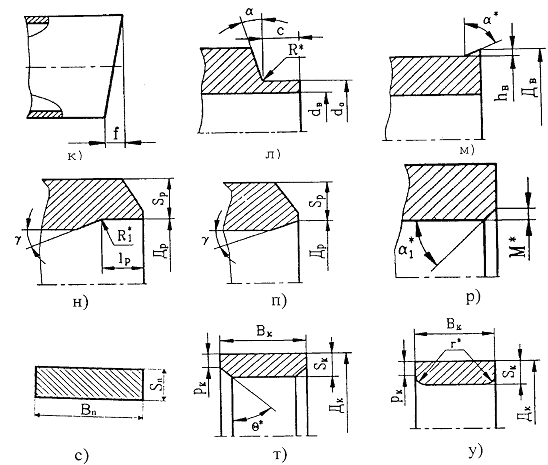

а) стыковое соединение; б) стыковое соединение с остающейся подкладной пластиной (кольцом); в) стыковое замковое соединение; г) тавровое соединение; д) угловое соединение; е) нахлесточное воединение; ж) стыковое соединение с расплавляемой вставкой; и),к) угловые соединения штуцеров

Рисунок 3, лист 1 Размеры, контролируемые при сборке соединения под сварку.

л) соединение с приварными элементами временных креплений; м) соединение с несоосностью осей штуцера и корпуса; и соединение с несоосностью осей в угловых соединениях труб; п) соединение с переломом осей цилиндрических деталей; р) прихватки соединения

Рисунок 3, лист 2 Размеры, контролируемые при сборке соединения под сварку.

с), т) тройниковое (угловое) соединение;

Рисунок 3, лист 3 Размеры, контролируемые при сборке соединения под сварку.

6.4.5. Визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20% деталей и соединений из числа представленных к приемке.

Объем выборочного контроля качества подготовки и сборки деталей под сварку может быть увеличен или уменьшен в зависимости от требований НД, ПТД и ПКД или по требованию Заказчика.

При выявлении отклонений от требований рабочих чертежей и/или ПТД, которые могут привести к ухудшению качества сварных соединений, объем выборочного контроля должен быть увеличен вдвое для группы однотипных деталей (соединений). Если при дополнительном контроле вторично будут выявлены отклонения от требований конструкторской документации и/или ПТД, то объем контроля для группы деталей, подготовленных к приемке, должен быть увеличен до 100%.

Детали, забракованные при контроле, подлежат исправлению. Собранные под сварку соединения деталей, забракованные при контроле, подлежат разборке с последующей повторной сборкой после устранения причин, вызвавших их первоначальную некачественную сборку.

6.4.6. Визуальный контроль удаления материала, подвергнутого термическому влиянию во время резки термическими способами (газовая, воздушнодуговая, газофлюсовая, плазменная и др.) проводится на каждой детали, подвергавшейся резке.

На кромках разделки не должно быть следов резки (для деталей из низкоуглеродистых, марганцовистых и кремнемарганцовистых сталей) и следов разметки (кернение), нанесенной на наружной поверхности деталей после резки.

6.4.7. Требования к выполнению измерительного контроля при подготовке деталей под сборку приведены в таблице 3, а при сборке соединений под сварку – в таблице 4.

Видео:2 Основы визуального и измерительного контроляСкачать

Контролируемые параметры и средства измерений при подготовке деталей под сборку

| Контролируемый параметр | Условное обозна-чение параметра | Номер рисунка | Средства измерений. |

Требования к измерениям

Измерение в одном месте

Видео:Как производится рентген контроль сварных швов на производствеСкачать

Контролируемые параметры и средства измерений при сборке деталей под сварку

| Контролируемый параметр | Условное обозначение | Номер рисунка, параметра | Средства измерений Требования к измерениям |

| 1.Зазор в соединении | а | 3 а, б, в, г, д, е, ж, и, к, с, т | Щуп, шаблон универсальный. Измерение – см. п.6.4.8 |

| 2.Специальный зазор | a_1 | 3 и, к | Щуп. Измерение – см. п.6.4.8 |

| 3.Смещение кромок деталей с внутренней стороны соединения | b | 3 а | Линейка и щуп. |

Измерение – см. п.6.4.8

Измерение – см. п.6.4.8

Измерение выполняется после прихватки вставки к кромке разделки одной из деталей

Измерение выполняется после прихватки вставки к одной из деталей

Измерение согласно п.6.4.13

Измерению подлежит каждый шов

Измерение – см. п.6.4.12.

Измерение каждой прихватки

Измерение каждой прихватки

6.4.8. Измерительный контроль величины зазора в соединении, величины смещения кромок и перелома плоскостей в соединениях следует выполнять не реже, чем через один метр по длине шва, но не менее чем в трех сечениях, равномерно расположенных по длине шва, если в НД и ПТД не указаны другие требования. При невозможности (отсутствие доступа) контроля смещения кромок с внутренней стороны соединения оценку возможного смещения следует проводить по смещению наружных кромок деталей – размер F (рис. 3 а, б) или по смещению притупления “усов” V-образной разделки – размер Р (рис. 2 б, в, ж).

6.4.9. Измерения, в первую очередь, следует выполнять на тех участках, которые вызывают сомнение по результатам визуального контроля.

6.4.10. Визуальному контролю подлежит каждая прихватка в соединении. Измерительному контролю подвергаются прихватки, размеры которых вызывают сомнения по результатам визуального контроля.

6.4.11. Измерения швов приварки временных технологических креплений и расстояния от приварного элемента крепления до кромки разделки выполняют в одном месте. Контролю подлежит каждое крепление.

6.4.12. Перелом осей, собранных под сварку кольцевых соединений цилиндрических элементов, измеряется в 2-3 сечениях (в зоне максимального излома, выявленного при визуальном контроле) на расстоянии 200 мм от центра соединения. При отсутствии прямолинейного участка детали длиной 200 мм разрешается измерение размера проводить на участке меньшей длины с последующим пересчетом к длине 200 мм по формуле:

| где k1 и L – размер перелома осей и расстояние от соединения, на котором выполнено измерение (рисунок 4). В случае, когда измерения по данной методике не обеспечивают требуемой точности, измерения следует проводить по специальной методике. |

Рисунок 4 – Измерение перелома осей цилиндрических элементов

6.4.13. Несимметричность в поперечном сечении штуцера привариваемой трубы в угловом соединении определяется путем выполнения не менее двух измерений в одном сечении. Разрешается выполнять измерительный контроль несимметричности отверстия под штуцер привариваемой трубы в угловом соединении на стадии контроля подготовки деталей под сварку.

6.4.14. Схемы измерения отдельных размеров подготовки деталей под сборку и сборки соединений под сварку с помощью шаблона универсального типа УШС приведены на рисунке 5. Допускается применение шаблонов конструкций В.Э.Ушерова-Маршака и А.И.Красовского (рисунки 6 и 7).

6.5 Порядок выполнения визуального и измерительного контроля сварных соединений (наплавок).

6.5.1. Визуальный и измерительный контроль сварных соединений (наплавок) выполняется при производстве сварочных (наплавочных) работ и на стадии приемо-сдаточного контроля готовых сварных соединений. В случае, если контролируется многослойное сварное соединение, визуальный контроль и регистрация его результатов могут проводиться после выполнения каждого слоя (послойный визуальный контроль в процессе сварки).

Послойный визуальный контроль в процессе сварки выполняется в случае невозможности проведения ультразвукового или радиационного контроля, а также по требованию Заказчика или в соответствии с ПТД.

6.5.2. Послойный визуальный контроль в процессе сварки выполняется с целью выявления недопустимых поверхностных дефектов (трещин, пор, включений, прожогов, свищей, усадочных раковин, несплавлений, грубой чешуйчатости, западаний между валиками, наплывов) в каждом слое (валике) шва. Выявленные при контроле дефекты подлежат исправлению перед началом сварки последующего слоя (валика) шва. По требованию Заказчика или в соответствии с ПТД сварные соединения, выполненные с послойным визуальным контролем, подлежат дополнительно контролю капиллярной или магнитопорошковой дефектоскопией на доступных участках.

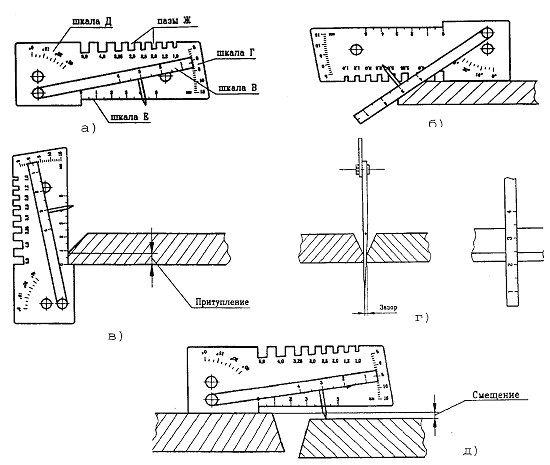

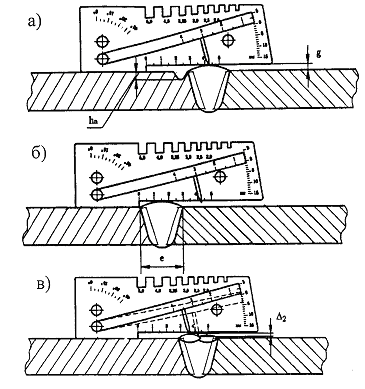

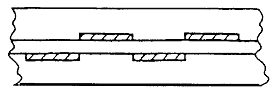

“Рисунок 5 – Контроль универсальным шаблоном сварщика УШС”

а) общий вид шаблона; б) измерение угла скоса разделки “а”;

в) измерение высоты катета углового шва “к”; г) измерение высоты валика усиления “g” и выпуклости корня шва “g_1” стыкового сварного соединения; д) измерение зазора “а” в соединении при подготовке деталей к сварке

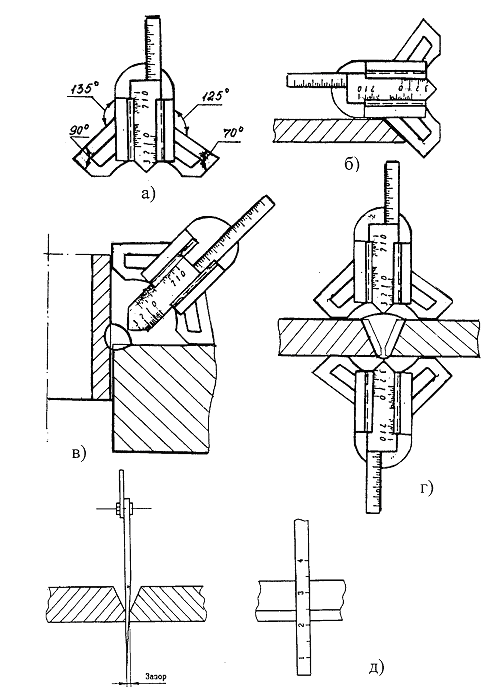

“Рисунок 6 – Контроль шаблоном конструкции В.Э.Ушерова-Маршака”

а) общий вид шаблона; б), в), г) контроль стыковых, тавровых и нахлесточных сварных соединений; д) измерение зазора между кромками

“Рисунок 7 – Контроль шаблоном конструкции А.И.Красовского”

6.5.3. В выполненном сварном соединении визуально следует контролировать:

– отсутствие (наличие) поверхностных трещин всех видов и направлений;

– отсутствие (наличие) на поверхности сварных соединений дефектов (пор, включений, скоплений пор и включений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости, а также мест касания сварочной дугой поверхности основного материала);

– качество зачистки металла в местах приварки временных технологических креплений, гребенок индуктора и бобышек крепления термоэлектрических преобразователей (термопар), а также отсутствие поверхностных дефектов в местах зачистки;

– качество зачистки поверхности сварного соединения изделия (сварного шва и прилегающих участков основного металла) под последующий контроль неразрушающими методами (в случае, если такой контроль предусмотрен ПТД);

– наличие маркировки (клеймения) шва и правильность ее выполнения.

6.5.4. В выполненном сварном соединении измерениями необходимо контролировать:

– размеры поверхностных дефектов (поры, включения и др.), выявленных при визуальном контроле;

– высоту и ширину шва, а также вогнутость и выпуклость обратной стороны шва в случае доступности обратной стороны шва для контроля;

– высоту (глубину) углублений между валиками (западания межваликовые) и чешуйчатости поверхности шва;

– подрезы (глубину и длину) основного металла;

– отсутствие непроваров (за исключением конструктивных непроваров) с наружной и внутренней стороны шва;

– отсутствие переломов осей сваренных цилиндрических элементов.

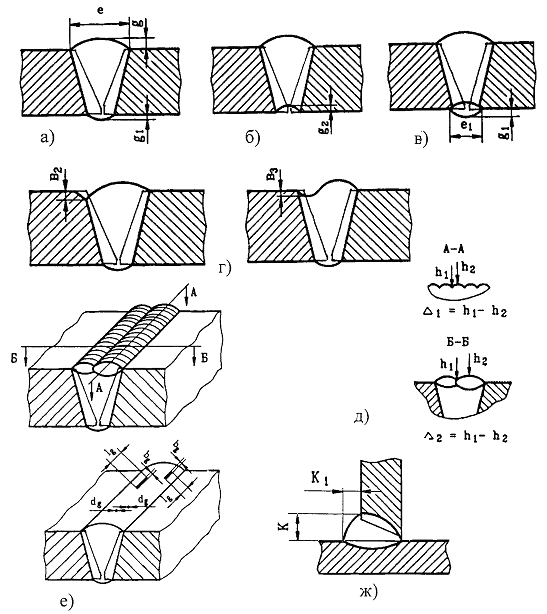

Измеряемые параметры и требования к выполнению измерительного контроля сварных швов приведены на рисунке 8 и в таблице 5.

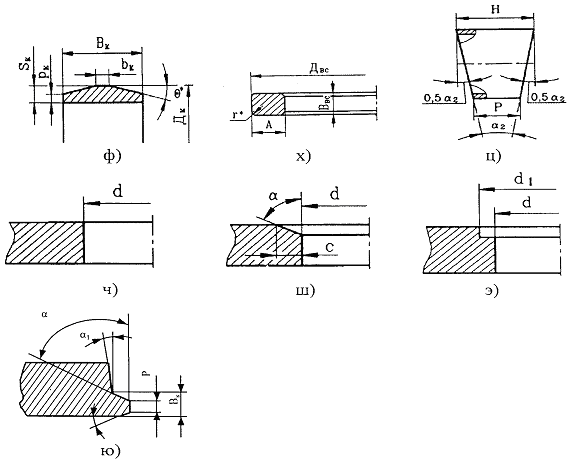

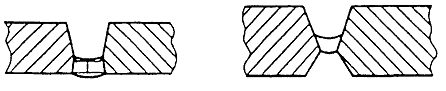

а),б) размеры (ширина, высота) стыкового одностороннего шва с наружной и внутренней стороны; в) то же двухстороннего сварного шва; г) подрез и неполное заполнение разделки кромок; д) чешуйчатость (1) шва и западание между валиками шва (2); е) размеры поверхностных включений (диаметр-dg; длина- lg; ширина- bg; включения); ж) размеры катета шва углового (таврового, нахлесточного) соединения

Рисунок 8 – Конструктивные элементы и дефекты сварного шва, подлежащие измерительному контролю

Требования к измерениям сварных швов

| Контролируемый параметр | Условное обозначение (рис.8) | Номер рисунка | Средства измерений. Требования к измерениям |

| 1. Ширина шва | e, e_1 | 8 а, в | Штангенциркуль или шаблон универсальный. Измерение – см. п.6.5.5 |

| 2. Высота шва | q, q_1 | 8 а, в | То же |

| 3. Выпуклость обратной стороны шва | q_1 | 8 а, в | Штангенциркуль. Измерение согласно п.7.5.5 |

| 4. Вогнутость обратной стороны шва | q_2 | 8 б | Штангенциркуль, в т.ч. модернизированный (рисунок 9). Измерения в 2-3 местах в зоне максимальной величины |

| 5.Глубина подреза (неполного заполнения разделки) | b_2, b_3 | 8 г | Штангенциркуль, в т.ч. модернизированный (рисунок 9); Приспособление для измерения глубины подрезов (рисунок 10) |

| 6. Катет углового шва | K, K_1 | 8 ж | Штангенциркуль или шаблон. Измерение согласно п.7.5.5 |

| 7.Чешуйчатость шва | Дельта_1 | 8 д | Штангенциркуль, в т.ч. Модернизированный (рисунок 9) Измерения не менее, чем в 4 точках по длине шва |

| 8.Глубина западаний между валиками | Дельта_2 | 8 д | То же |

| 9.Размеры (диаметр, длина, ширина) одиночных несплошностей | d_g, d_g> b_g | 8 е | Лупа измерительная. Измерению подлежит каждая несплошность |

6.5.5. Измерительный контроль геометрических размеров сварного соединения (конструктивных элементов сварных швов, геометрического положения осей или поверхностей сваренных деталей, углублений между валиками и чешуйчатости поверхности шва, выпуклости и вогнутости корня односторонних швов и т.д.) следует проводить в местах, указанных в рабочих чертежах, НД, ПТД или ПДК, а также в местах, где допустимость указанных показателей вызывает сомнения по результатам визуального контроля.

При контроле стыковых сварных соединений труб наружным диаметром до 89 мм включительно с числом однотипных соединений более 50 на одном изделии, допускается определение размеров шва выполнять на 10-20% соединений в одном-двух сечениях, при условии, что при визуальном контроле, которому подвергают все соединения, нет сомнений в части отклонения размеров (ширина, высота) шва от допуска.

6.5.6. При измерительном контроле наплавленного антикоррозионного покрытия его толщину на цилиндрических поверхностях проводить не менее, чем через 0,5 м в осевом направлении и через каждые 60° по окружности при ручной наплавке и 90° при автоматической наплавке.

На плоских и сферических поверхностях проводят не менее одного замера на каждом участке размером до 0,5 м х 0,5 м при автоматической наплавке.

6.5.7. При контроле угловых швов сварных соединений катеты сварного шва измеряют с помощью специальных шаблонов (рисунок 11). Определение размеров высоты, выпуклости и вогнутости углового шва выполняется расчетным путем и только в тех случаях, когда это требование предусмотрено конструкторской документацией. Измерение выпуклости, вогнутости и высоты углового шва проводится с помощью шаблонов, например шаблоном В.Э. Ушерова-Маршака (рисунок 6).

6.5.8. Измерение глубины западаний между валиками при условии, что высоты валиков отличаются друг от друга, выполняют относительно валика, имеющего меньшую высоту. Аналогично определяют и глубину чешуйчатости валика (по меньшей высоте двух соседних чешуек).

6.5.9. Измерительный контроль сварных соединений и наплавок (высота и ширина сварного шва, толщина наплавки, размеры катетов угловых швов, западания между валиками, чешуйчатость шва, выпуклость и вогнутость корневого шва, величину перелома осей соединяемых цилиндрических элементов, форму и размеры грата и т.д.), указанный в п.п. 6.5.5, 6.5.8 и таблице 5, следует выполнять на участках шва, где допустимость этих показателей вызывает сомнение по результатам визуального контроля, если в НД и ПТД не содержится других указаний.

6.5.10. Выпуклость (вогнутость) стыкового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от уровня расположения наружной поверхности деталей. В том случае, когда уровни поверхностей деталей одного типоразмера (диаметр, толщина) отличаются друг от друга, измерения следует проводить относительно уровня поверхности детали, расположенной выше уровня поверхности другой детали (рисунок 12).

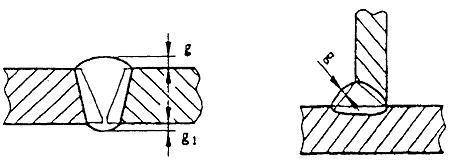

| 1 – Штангенциркуль 2- Опора Рисунок 9 – Штангенциркуль типа ШЦ-1 с опорой | 1 – индикатор “0 – 10” с поворотной шкалой; 2 – опорный кронштейн; 3 – измерительная игла Рисунок 10 – Приспособление для измерения глубины подрезов |

Рисунок 11 – Специальный шаблон для контроля сварных швов”

| Рисунок 12 – Измерение выпуклости (вогнутости) стыкового шва (g) при различном уровне наружных поверхностей деталей, вызванным смещением при сборке соединения под сварку | Рисунок 13. Измерение выпуклости (вогнутости) стыкового шва (g) при различном уровне наружных поверхностей деталей, вызванном разницей в толщинах стенок |

В том случае, когда выполняется сварка деталей с различной толщиной стенки и уровень поверхности одной детали превышает уровень поверхности второй детали, оценку выпуклости (вогнутости) поверхности шва выполняют относительно линии, соединяющей края поверхности шва в одном сечении (рисунок 13).

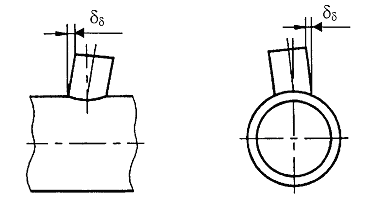

6.5.11. Выпуклость (вогнутость) углового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от линии, соединяющей края поверхности шва в одном поперечном сечении (рисунок 14)

“Рисунок 14 – Измерение выпуклости (g) и вогнутости (g3) наружной поверхности и высоты (h) углового шва”

6.5.12. Размеры выпуклости (вогнутости) стыкового (рисунок 13) и углового (рисунок 14) швов определяются шаблонами, например, конструкции В.Э. Ушерова-Маршака или специально для этой цели предназначенными специализированными шаблонами.

6.5.13. Выпуклость (вогнутость) корня шва оценивается по максимальной высоте (глубине) расположения поверхности корня шва от уровня расположения внутренних поверхностей сваренных деталей.

В том случае, когда уровни внутренних поверхностей разные, измерения выпуклости (вогнутости) корня шва следует проводить согласно рисунку 15.

Рисунок 15 – Измерение выпуклости (g1) и вогнутости (g2) корня шва стыкового одностороннего шва

6.5.14. Измерения отдельных размеров сварного соединения с помощью универсального шаблона типа УШС приведены на рисунке 16.

6.5.15. Измерения чешуйчатости и западаний между валиками шва, глубины и высоты углублений (выпуклостей) в сварном шве и металле разрешается определять по слепку, снятому с контролируемого участка. Для этого применяют пластилин, воск, гипс и другие материалы. Измерения проводят с помощью измерительной лупы или на микроскопе после разрезки слепка механическим путем.

6.5.16. Измерения перелома осей цилиндрических элементов и углового смещения плоскостей деталей, а также несимметричности штуцера (привариваемой трубы в угловом соединении труб) следует выполнять с учетом п.6.6.9 и п.6.6.10.

“Рисунок 16. Измерения с помощью шаблона УШС размеров сварного шва”

а) измерение высоты шва (g) и глубины подреза (hn); б) измерение ширины шва (е); в) измерение западаний между валиками (А2)

6.6. Порядок выполнения визуального и измерительного контроля сварных конструкций (узлов, элементов).

6.6.1. Визуальный контроль сварных конструкций (узлов, элементов) предусматривает проверку:

– отклонений по взаимному расположению элементов сварной конструкции;

– наличия маркировки сварных соединений;

– наличия маркировки сварных конструкций (узлов);

– отсутствия поверхностных повреждений материала, вызванных отклонениями в технологии изготовления, транспортировкой и условиями хранения;

– отсутствия не удаленных приварных элементов (технологического крепления, выводных планок, гребенок, бобышек и т.п.).

6.6.2. Измерительный контроль гнутых колен труб предусматривает проверку:

– отклонения от круглой формы (овальность) в любом сечении гнутых труб (колен);

– толщины стенки в растянутой части гнутого участка трубы (рекомендуется проводить толщиномерами);

– радиуса гнутого участка трубы (колена);

– высоты волнистости (гофры) на внутреннем обводе гнутой трубы (колена);

– неровностей (плавных) на внешнем обводе (в случаях, установленных НД);

– предельных отклонений габаритных размеров.

6.6.3. Измерительный контроль тройников и коллекторов с вытянутой горловиной предусматривает проверку:

– эксцентриситета оси горловины относительно оси корпуса;

– радиусов перехода наружной и внутренней поверхностей горловины к корпусу;

– размеров местных углублений от инструмента на внутренней поверхности тройника, вызванных применяемым инструментом;

– уменьшения диаметра корпуса вследствие утяжки металла при высадке (вытяжке) горловины;

– угла конуса на наружной поверхности патрубка;

– местного утолщения стенки горловины, овальности прямых участков корпуса тройника по наружному диаметру в месте разъема штампа;

– кольцевого шва присоединения переходного кольца.

6.6.4. Измерительный контроль переходов, изготовленных методами подкатки (последовательного обжима), осадки в торец и вальцовкой листовой стали с последующей сваркой предусматривает проверку:

– размеров углублений и рисок на внутренней поверхности обжатого конца, носящих характер ужимин;

– утолщения стенки на конической части перехода;

– формы и размеров шва, отсутствия недопустимых поверхностных дефектов (см. п.7.5).

6.6.5. Измерительный контроль сварных изделий (деталей) – тройников, фланцевых соединений, секторных отводов, коллекторов, трубных блоков и т.д. предусматривает проверку:

– размеров перекосов осей цилиндрических элементов;

– прямолинейности образующей изделия;

– отклонения штуцера (привариваемой трубы, патрубка) от перпендикулярности относительно корпуса (трубы, листа), в который вваривается штуцер (труба, патрубок);

– отклонения осей концевых участков сварных секторных отводов;

– кривизны (прогиба) корпуса (трубы) сварных угловых соединений труб (вварка трубы, штуцера);

– отклонения размеров, определяющих расположение штуцеров в блоках;

– отклонения оси прямых блоков от проектного положения;

– отклонения габаритных размеров сварных деталей и блоков.

6.6.6. Контроль геометрических размеров колен и труб гнутых, а также прямых гнутых деталей и блоков, должен проводиться методом плазирования (наложением на плаз с контрольным чертежом) с последующим измерением отклонений измерительным инструментом (линейка, щуп, штангенциркуль, шаблон, оптические приборы и др.). Замеры отклонений гнутых труб (колен) проводятся относительно наружной поверхности. Схемы измерений отдельных отклонений приведены на рисунке 17.

6.6.7. Овальность любого сечения колена (гнутой трубы) и прямых участков корпуса тройника по наружному диаметру в зоне разъема штампа определяется в соответствии с требованиями НД на объекты контроля по следующим формулам:

– максимальное и минимальное значение наружного диаметра

Измерение выполнять в поперечном сечении детали, имеющей наибольшие отклонения.

а) отклонение (перелом) оси тройника сварного (В_6); б) отклонение штуцеров от проектного положения (альфа_4) и размеры расположения штуцеров по длине трубы (коллектора) (А и Б); в) отклонение (перелом) оси блока трубопровода (сигма)

“Рисунок 17 – Схема измерений отдельных отклонений трубных деталей и блоков”

6.6.8. Измерение толщины стенки гнутых деталей (элементов), в том числе вытянутой горловины тройников и коллекторов, а также утолщения стенки на конической части перехода, изготовленного методами прокатки и осадки в торец, рекомендуется проводить ультразвуковыми приборами (толщиномерами).

6.6.9. Перелом осей трубных деталей и прямолинейность образующей определяется в 2-3 сечениях в зоне максимального перелома (отклонения образующей от прямолинейности), выявленного при визуальном контроле. Измерение выполнять в соответствии с требованиями, приведенными в п.6.4.12 и рисунке 3. В случае, когда измерения по данной методике не обеспечивают требуемой точности, измерения следует проводить по специальной методике.

6.6.10. Отклонение от перпендикулярности наружной поверхности (оси) штуцера к корпусу (трубе) определяется в двух взаимно перпендикулярных сечениях (рисунок 18).

6.6.11. Определение диаметра труб при измерении рулеткой проводится по формуле:

где, P – длина окружности измеренная рулеткой, мм;

– толщина ленты рулетки, мм.

“Рисунок 18 – Измерение отклонения (дальта_дельта) от перпендикулярности наружной поверхности штуцера”

6.6.12. Измерения следует выполнять на участках, угловые и линейные размеры которых вызывают сомнение по результатам визуального контроля.

6.7. Порядок выполнения визуального и измерительного контроля при устранении дефектов в материале и сварных соединениях (наплавках).

6.7.1. При ремонте дефектных участков визуально необходимо контролировать:

полноту удаления дефекта, выявленного при визуальном контроле и контроле другими методами неразрушающего контроля;

форму выборки дефектного участка; форму обработки кромок выборки; чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, масла и т.п.) поверхности выборки и прилегающих к ней поверхностей;

ширину зоны зачистки механическим путем поверхностей материала, прилегающих к кромкам выборки;

отсутствие (наличие) дефектов (трещин, пор, включений, скоплений пор и включений, свищей, прожогов, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости, и т. п.) на поверхности шва заварки выборки и на прилегающих к выборке участках материала.

6.7.2. При ремонте дефектных участков в материале и сварных соединениях измерением необходимо контролировать:

размеры выборки дефектного участка;

размеры разделки кромок выборки (угол скоса, радиусы начала и окончания выборки, толщину перемычки металла при исправлении трещин и т.п.);

ширину зоны зачистки механическим путем участков материала, прилегающих к кромкам выборки;

размеры дефектов на поверхности шва заварки выборки и прилегающих к нему участках материала, выявленные при визуальном контроле;

шероховатость поверхностей выборки и прилегающих участков материала в зоне их зачистки (перед заваркой выборки), а также поверхностей материала перед проведением последующих методов неразрушающего контроля.

6.8. Порядок выполнения визуального и измерительного контроля при эксплуатации, техническом диагностировании (освидетельствовании).

6.8.1. Визуальный контроль материала и сварных соединений выполняют с целью выявления поверхностных повреждений (трещин, коррозионных повреждений, деформированных участков, наружного износа элементов и т.д.), образовавшихся в процессе эксплуатации изделий.

Измерительный контроль материала и сварных соединений выполняют с целью определения соответствия геометрических размеров конструкций и допустимости повреждений материала и сварных соединений, выявленных при визуальном контроле требованиям рабочих чертежей, ТУ, стандартов и паспортов.

6.8.2. При визуальном контроле материала и сварных соединений проверяют:

– отсутствие (наличие) механических повреждений поверхностей;

– отсутствие (наличие) формоизменения элементов конструкций (деформированные участки, коробление, провисание и другие отклонения от первоначального расположения);

– отсутствие (наличие) трещин и других поверхностных дефектов, образовавшихся (получивших развитие) в процессе эксплуатации;

– отсутствие коррозионного и механического износа поверхностей.

6.8.3. При измерительном контроле состояния материала и сварных соединений определяют:

– размеры механических повреждений материала и сварных соединений;

– размеры деформированных участков материала и сварных соединений, в т.ч. длину, ширину и глубину вмятин, выпучин, отдулин;

– овальность цилиндрических элементов в том числе гибов труб;

– прямолинейность (прогиб) образующей конструкции (элемента);

– фактическую толщину стенки материала (при возможности проведения прямых измерений);

– глубину коррозионных язв и размеры зон коррозионного повреждения, включая их глубину.

6.8.4. Разметку поверхности для измерения толщины стенок рекомендуется проводить термостойкими и хладостойкими маркерами, а при их отсутствии – краской или мелом.

VII. Оценка результатов контроля

7.1. Оценку качества материала изготовленных деталей, подготовки кромок деталей, сборки деталей под сварку, выполненного сварного соединения (наплавки) и конструкций в целом, швов заварки дефектных участков по результатам визуального и измерительного контроля проводят по нормам, согласованным с Госгортехнадзором России.

7.2. В приложении Е приведены рекомендуемые размерные показателям для норм оценки качества по результатам визуального и измерительного контроля.

VIII. Регистрация результатов контроля

Результаты визуального и измерительного контроля на стадиях входного контроля материала и производства работ по изготовлению, монтажу, ремонту (подготовка деталей, сборка деталей под сварку, сварные соединения (наплавки), исправление дефектов) технических устройств и сооружений, а также в процессе эксплуатации технических устройств и сооружений фиксируются в учетной (журнал учета работ по визуальному и измерительному контролю) и отчетной (акты, заключения, протоколы) документации.

Рекомендуемые формы документов, оформляемых по результатам контроля, приведены в приложении Ж.

В случаях, предусмотренных технологической документацией, на поверхности проконтролированных материалов (полуфабрикатов, заготовок, деталей) и готовых сварных соединений (наплавок) контролером по завершении каждого этапа работ по визуальному и измерительному контролю ставится клеймо, подтверждающее положительные результаты контроля.

IX. Требования безопасности

Перед допуском к проведению контроля, все лица, участвующие в его выполнении, должны пройти соответствующий инструктаж по технике безопасности с регистрацией в специальном журнале.

Инструктаж следует проводить периодически в сроки, установленные приказом по организации.

* толщиномеры (ультразвуковые, вихретоковые и пр.) относятся к средствам соответствующего вида контроля (ультразвукового, вихретокового и пр.) и использующие их специалисты должны быть аттестованы в соответствии с ПБ 03-440-02 на право выполнения соответствующего вида контроля.

Термины и определения основных понятий

| Термин | Определение |

| Общие понятия | |

| Визуальный контроль | Органолептический контроль, осуществляемый органами зрения |

| Органолептический контроль | Контроль, при котором первичная информация воспринимается органами чувств |

| Измерительный контроль | Контроль, осуществляемый с применением средств измерений |

| Дефект | Каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией |

| Брак | Объект контроля, содержащий недопустимый дефект |

| Сварные соединения и швы | |

| Сварная конструкция | Металлическая конструкция, изготовленная сваркой отдельных деталей |

| Сварной узел | Часть конструкции, в которой сварены примыкающие друг к другу элементы |

| Сборочная единица | Часть свариваемого изделия, содержащая один или несколько сварных соединений |

| Сварное соединение | Неразъемное соединение деталей, выполненное сваркой и включающее в себя шов и зону термического влияния |

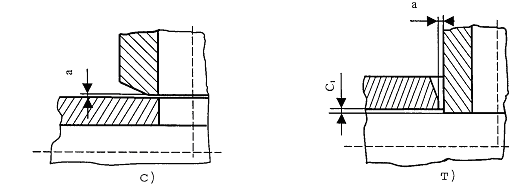

| Стыковое соединение | Сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями, рисунок А |

| Угловое соединение | Сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев, рисунок А.2 |

| Нахлесточное соединение | Сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга, рисунок А.З |

| Тавровое соединение | Сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента, рисунок А.4 |

| Торцовое соединение | Сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу, рисунок А.5 |

| Сварной шов | Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлениемили сочетания кристаллизации и деформаци |

| Стыковой шов | Сварной шов стыкового соединения |

| Угловой шов | Сварной шов углового, нахлесточного или таврового соединения |