Визуально-измерительный контроль основывается на возможности человеческого зрения. Сварное соединение исследуется в видимом спектре излучения. Помогает выявить достаточно большие дефекты от 0,5 мм. Опытный профессионал может выявить даже небольшой дефект не более 0,1 мм.

- ВИК – что это такое и документы, его регламентирующие

- Какие дефекты сварных соединений можно определить

- Необходимые инструменты

- Как проводить визуально-измерительный контроль

- Преимущества и недостатки метода ВИК

- СТО 9701105632-003-2021 (замена РД 03-606-03)

- Добавить комментарий Отменить ответ

- РД 34.10.130-96 «Инструкция по визуальному и измерительному контролю»

- 1 ОБЩИЕ ПОЛОЖЕНИЯ

- 2 ТРЕБОВАНИЯ К ПЕРСОНАЛУ

- 3 ТРЕБОВАНИЯ К ПРИБОРАМ И ИНСТРУМЕНТАМ ДЛЯ ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ

- 4 ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ

- 5 ОЦЕНКА РЕЗУЛЬТАТОВ КОНТРОЛЯ

- 6 РЕГИСТРАЦИЯ РЕЗУЛЬТАТОВ КОНТРОЛЯ

- 7 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

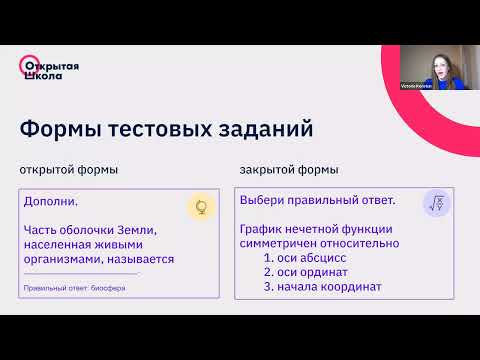

- 🎬 Видео

Видео:Визуальный и измерительный контроль кольцевого стыкового сварного соединения | ВИКСкачать

ВИК – что это такое и документы, его регламентирующие

Визуально-измерительный контроль – это предварительный вид контроля, после которого делаются выводы о дальнейших методах исследования. В случае если возникает подозрение на скрытые дефекты, назначают более углубленные способы дефектоскопии.

Параметры и способы визуально-измерительного контроля определяют следующие руководящие стандарты и инструкции:

Видео:Основные дефекты сварных швов и причины их образованияСкачать

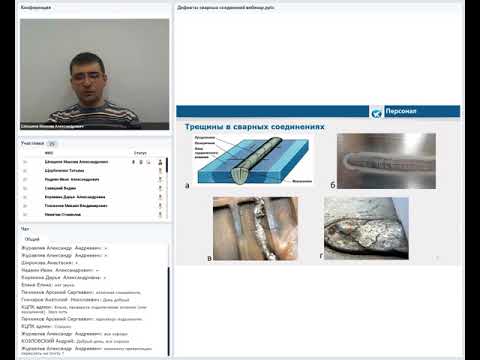

Какие дефекты сварных соединений можно определить

С помощью ВИК можно определить:

- качество предварительной подготовки металла для сварки;

- соответствие выполнения сварных швов требуемым нормам;

- качество металла, которое можно определить визуально. Это, например, изменение цвета основного металла, которое может говорить либо о перегреве при сварке, либо о другом нарушении технологии сварочных работ.

Визуальный способ помогает выявить:

- до сварки выявляется качество подготовки кромок;

- ржавчину и заусенцы на подготовленных поверхностях;

- дефекты на поверхности детали, трещины;

- наличие пор и непроваренных мест;

- нарушение структуры металла возле шва;

- коррозию;

- раковины;

- задиры;

- смещение шва от линии соединения;

- дефект покраски и покрытия (может свидетельствовать о скрытом браке сварочного соединения);

- твердые включения в сплаве сварного шва. Их можно увидеть или определить рукой;

- проверяется правильность маркировки, клейма готовых швов и их соответствие данному соединению.

Видео:Видео-курс "Основы визуального и измерительного контроля"Скачать

Необходимые инструменты

Место для проведения контроля требует дополнительного освещения. Проверяющий должен иметь фонарик для точного выполнения проверки.

Если место соединения, которое требуется освидетельствовать, находится в местах, где нет возможности провести работу, применяются специальные платформы с установленным видеонаблюдением.

- Лупы.

- Линзы.

- Микроскопы: применяются для осмотра углублений и пазов.

- Видеоэндоскопы.

- Бороскопы.

- Угольники.

- Калибры.

- Эндоскопы: позволяют увидеть скрытые области конструкции.

- Нутромеры.

- Штриховые меры длины.

- Угломеры с нониусом.

- Щупы.

- Штангенциркули.

- Толщиномеры.

- Микрометры.

- Шаблоны сварщика универсальные. Служат для контроля толщины шва.

- Проверочные плиты.

- Комплект для визуально-измерительного контроля.

- Лазерный сканер: позволяет снизить влияние человеческого фактора. Вывод о пригодности шва делается сразу.

Разрешено использовать инструменты, не входящие в список РД 03-606-03, но при условии, что есть инструкции и методические руководства по их применению.

Видео:2 Основы визуального и измерительного контроляСкачать

Как проводить визуально-измерительный контроль

ВИК требует определенных приспособлений и опыта контролера, который должен быть аттестован по результатам обучения для проведения такой работы. Разрабатывается заранее и используется для работы технологическая карта процесса.

Последовательность выполнения визуально-инструментального контроля:

- Подготовка соединения к осмотру. Очищение и зачистка поверхности.

- Предварительный осмотр сварного соединения.

- Определение шероховатости шва тактильными ощущениями.

- Изучение шва устройствами оптики.

- Измерение параметров сварного шва. Работа производится с помощью комплекта для ВИК. Применение шаблонов и других инструментов позволяет более тщательно изучить шов:

- измеряется длина шва;

- выводится катет наплавленного участка;

- промеряется высота и ширина шва;

- проверяется правильность установки и отсутствие смещения деталей.

- Заполняется акт освидетельствования с результатами контроля. В нем отмечаются: выявленные дефекты, рекомендации по следующей проверке, используемые инструменты, исполнители. Акт сохраняется вместе с паспортом на данный объект.

Видео:Как производится рентген контроль сварных швов на производствеСкачать

Преимущества и недостатки метода ВИК

К плюсам данного метода относится:

- Экономичность. Не требуется дорогостоящее оборудование.

- Доступный и информативный метод.

- Не требуется специальное обучение в учебных заведениях.

- Оперативность. Быстро организуется.

- Метод легко выполнить повторно.

- Возможность исследовать только видимую часть конструкции.

- Показывает только видные дефекты.

- Субъективный – человеческий фактор.

- Дефекты можно зафиксировать только вручную.

Видео:2 Визуально измерительный контрольСкачать

СТО 9701105632-003-2021 (замена РД 03-606-03)

Публикуем на нашем сайте СТО 9701105632-003-2021 “Инструкция по визуальному и измерительному контролю”.

Настоящий документ был принят 25 марта 2021г. и является действующей переработкой РД 03-606-03 (СТО разработан на основании и в развитие действующих НД, терминология приведена в соответствии с действующими государственными стандартами РФ).

Стандарт устанавливает порядок проведения визуального и измерительного контроля основного материала и сварных соединений и предназначен для организаций, осуществляющих работы при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуатации, техническом диагностировании (освидетельствовании) технических устройств и сооружений.

Внимание! Документ доступный по ссылке не является официальным изданием.

Стоимость бессрочного права на применение СТО 9701105632-003-2021 составляет 39 990 руб. с учетом НДС. Также в эту стоимость входит 5 (пять) экземпляров печатного издания. Срок изготовления печатных изданий – 10 (десять) рабочих дней с момента оплаты, без учета времени доставки.

Право на применение СТО 9701105632-003-2021 подтверждается сертификатом от ООО “Сварка и контроль”.

По вопросам приобретения стандарта обращайтесь по телефону +7(495)222-40-58 или по электронной почте info@svarikon.ru.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Видео:Аттестация на Визуальный Измерительный Контроль (ВИК)Скачать

РД 34.10.130-96 «Инструкция по визуальному и измерительному контролю»

МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

АТТЕСТАЦИОННЫЙ НАУЧНО-ТЕХНИЧЕСКИЙ ЦЕНТР «ЭНЕРГОМОНТАЖ»

| СОГЛАСОВАНО | УТВЕРЖДАЮ Заместитель министра топлива и энергетики В.В. Кудрявый |

| Госатомнадзор России от 01.07.1996 г. | » 15 » августа 96 г. |

ИНСТРУКЦИЯ ПО ВИЗУАЛЬНОМУ И ИЗМЕРИТЕЛЬНОМУ КОНТРОЛЮ

Дата введения 1996-01-07

| СОГЛАСОВАНО Начальник департамента Энергореновации » ___ » _______________ 96 г. | РАЗРАБОТЧИК » 29 » июля 96 г. |

| Начальник департамента реновации и технического перевооружения корпорации «ЕЭЭК» » ___ » _______________ 96 г. | Руководитель работ » 25 » июля 96 г. |

| Директор дирекции по технической экспертизе корпорации «ЕЭЭК» » 31 » 07 96 г. |

1. РАЗРАБОТАНА Аттестационным научно-техническим центром «Энергомонтаж»

Белкин С.А. (руководитель разработки), Богод В.Б., Феоктистов В.А., Орлов Н.С., Моисеенко А.С., Белкин А.С., Утенкова Л.Д.

2. УТВЕРЖДЕНА И ВВЕДЕНА В ДЕЙСТВИЕ 01.07.1996

3. ЗАРЕГИСТРИРОВАНА отделом стандартизации института «Оргэнергострой» за № РД 34.10.130-96.

4. ВВЕДЕНА ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД и ПТД | Наименование |

| Государственные стандарты | |

| ГОСТ 10-88 | Нутромеры микрометрические. Технические условия |

| ГОСТ 164-90 | Штангенрейсмасы. Технические условия |

| ГОСТ 166-89 | Штангенциркули. Технические условия |

| ГОСТ 427-75 | Линейки измерительные металлические. Технические условия |

| ГОСТ 868-82 | Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия |

| ГОСТ 2875-88 | Меры плоского угла призматические. Общие технические условия |

| ГОСТ 3749-77 | Угольники поверочные 90°. Технические условия |

| ГОСТ 4119-76 | Наборы принадлежностей к плоскопараллельным мерам длины. Технические условия |

| ГОСТ 5378-88 | Угломеры с нониусом. Технические условия |

| ГОСТ 6465-76 | Эмаль ПФ-115. Технические условия |

| ГОСТ 6507-90 | Микрометры. Технические условия |

| ГОСТ 7462-73 | Эмали НЦ-5123. Технические условия |

| ГОСТ 7502-89 | Рулетки измерительные металлические. Технические условия |

| ГОСТ 9038-90 | Меры длины концевые плоскопараллельные. Технические условия |

| ГОСТ 9378-75 | Образцы шероховатости поверхности (сравнения). Общие технические условия |

| ГОСТ 11358-89 | Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 мм и 0,1 мм. Технические условия |

| ГОСТ 12069-90 | Меры длины штриховые брусковые. Технические условия |

| ГОСТ 17215-71 | Нутромеры микрометрические. Методы и средства поверки |

| ГОСТ 19300-86 | Средства измерения шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры |

| ГОСТ 20376-74 | Картон термоизоляционный прокладочный. Технические условия |

| ГОСТ 23479-79 | Контроль неразрушающий. Методы оптического вида. Общие требования |

| ГОСТ 24297-87 | Входной контроль продукции. Основные положения |

| ГОСТ 25706-83 | Лупы. Типы, основные параметры. Общие технические требования |

| ГОСТ 25726-83 | Клейма ручные буквенные и цифровые. Типы и основные размеры |

| ГОСТ 2.503-90 | ЕСКД. Правила внесения изменений |

| ГОСТ 8.113-85 | ГСИ. Штангенциркули. Методика поверки |

| Правила | |

| Правила устройства и безопасной эксплуатации паровых и водогрейных котлов | |

| РД-03-94 | Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды |

| Правила устройства и безопасной эксплуатации сосудов, работающих под давлением | |

| Правила устройства и безопасной эксплуатации грузоподъемных кранов | |

| ПН АЭ Г-7-008-89 | Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок |

| ПН АЭ Г-10-021-90 | Правила устройства и безопасной эксплуатации локализующих систем безопасности атомных станций |

| Правила устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см 2 ), водогрейных котлов и водоподогревателей с температурой нагрева воды не выше 388 °К (115 °С) | |

| Правила устройства и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженных газов | |

| Правила аттестации специалистов неразрушающего контроля | |

| Общие правила техники безопасности и производственной санитарии для предприятий и организаций машиностроения | |

| Правила техники безопасности при эксплуатации электроустановок потребителей | |

| Типовые правила пожарной безопасности для промышленных предприятий | |

| Прочие НТД | |

| СНиП 3.05.05-84 | Технологическое оборудование и технологические трубопроводы |

| СНиП 3.05.02-88* | Газоснабжение |

| СНиП 3.05.03-85 | Тепловые сети |

| СНиП 3.05.04-85 | Наружные сети и сооружения водоснабжения и канализации |

| СНиП 3.05.01-87 | Несущие и ограждающие конструкции |

| СНиП III-18-75 | Металлические конструкции |

| СНиП III-4-80 | Техника безопасности в строительстве |

| РД 34 10.030-89 | Правила контроля качества сварных соединений трубопроводов атомных станций |

| ПН АЭ Г-7-010-89 | Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля |

| ПН АЭ Г-7-016-89 | Унифицированная методика контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Визуальный и измерительный контроль |

| РД 34 17.401-88 | Положение о входном контроле металла теплоэнергетических установок с давлением 9 МПа и выше |

| АИЭ 10-89 | Инструкция по эксплуатационному контролю за состоянием основного металла и сварных соединений оборудования и трубопроводов контура МПЦ, парового и конденсатно-питательного тракта атомных электростанций с РБМК-1000 и РБМК-1500 |

| АИП 34-14-88 | Инструкция по предэксплуатационному контролю основного металла, оборудования и трубопроводов серийных блоков АЭС с реактором ВВЭР-1000 |

| РД 34 15.027-93 | Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (PTM-1c-93) |

| РД 2730.940.103-92 | Котлы паровые и водогрейные, трубопроводы пара и горячей воды. Сварные соединения. Контроль качества |

| ОСТ 24.090-63-87 | Оборудование подъемно-транспортное. Требования к изготовлению сварных металлоконструкций |

| ОСТ 34-13-915-85 | Краны грузоподъемные. Монтаж. Технические требования |

| ОСТ 26.291-94 | Сосуды и аппараты стальные сварные |

| ПН АЭ Г-10-032-92 | Правила контроля сварных соединений элементов локализующих систем безопасности атомных станций |

| СН 245-71 | Санитарные нормы проектирования промышленных предприятий |

| ИСО 6520-82 | Классификация дефектов швов при сварке металлов плавлением |

| МИ 1272-86 | Толщиномер ультразвуковой УТ-93П. Методика поверки |

| Указания по проведению входного контроля качества металла, идущего на ремонт, изготовление и реконструкцию грузоподъемных кранов (ВНИИПТмаш) | |

| Методические указания по проведению обследования грузоподъемных кранов с истекшими сроками службы с целью определения возможности их дальнейшей эксплуатации (ВНИИПТмаш) | |

| Положение о системе технического диагностирования паровых и водогрейных котлов, ДИЭКС, 1993 | |

| Положение о порядке продления сроков службы сосудов на энергопредприятиях Минтопэнерго, 1993 | |

Настоящая инструкция устанавливает обязательные требования к организации и порядку производства работ по визуальному и измерительному контролю, включая требования к подготовке и аттестации персонала, средствам контроля, организации работ, фиксации результатов контроля и т.д. при изготовлении, монтаже, ремонте, реконструкции и эксплуатации оборудования, металлических конструкций и трубопроводов энергетических объектов, на которые распространяется действие нормативно-технических документов Госгортехнадзора России, Госатомнадзора России и Минстроя России:

Правила устройства и безопасной эксплуатации паровых и водогрейных котлов;

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением;

Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды, РД-03-94;

Правила устройства и безопасной эксплуатации грузоподъемных кранов;

Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок, ПН АЭ Г-7-008-89;

Правила устройства и безопасной эксплуатации локализующих систем безопасности атомных станций, ПН АЭ Г-10-021-90;

Правила устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см 2 ), водогрейных котлов и водоподогревателей с температурой нагрева воды не выше 338°К (115°С);

Правила устройства и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженных газов;

СНиП 3.05.05-84 «Технологическое оборудование и технологические трубопроводы»;

СНиП 3.05.02-88* «Газоснабжение»;

СНиП 3.05.03-85 «Тепловые сети»;

СНиП 3.05.01-87 «Несущие и ограждающие конструкции»;

СНиП III-18-75 «Металлические конструкции»;

СНиП 3.05.04-85 «Наружные сети и сооружения водоснабжения и канализации».

Инструкция является производственно-контрольным документом (далее по тексту — ПКД), регламентирующим требования к выполнению визуального и измерительного контроля основного материала, сварных соединений и наплавок и предназначена для персонала предприятий и организаций, независимо от их ведомственной принадлежности и форм собственности, выполняющих работы при изготовлении, монтаже, ремонте, реконструкции, модернизации и эксплуатации оборудования, конструкций и трубопроводов энергетических объектов (тепловые и электрические станции, атомные энергетические установки, котлы промышленной энергетики, отопительные котельные, тепловые сети), а также металлоконструкций грузоподъемных кранов, газопроводов, технологического оборудования и технологических трубопроводов, сетей и сооружений водоснабжения и канализации.

Инструкция может быть распространена предприятием, выполняющим работы, так же на другие объекты, на которые не распространяются перечисленные выше документы.

При разработке Инструкции учтены требования и положения документа «Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Визуальный и измерительный контроль» ПН AЭ Г-7-016-89. Инструкция действует совместно с этой методикой.

Перепечатка и внесение изменений в Инструкцию не допускается. Внесение изменений в Инструкцию осуществляется организацией разработчиком в плановом порядке согласно требований ГОСТ 2.503.

Видео:Дефекты сварных соединенийСкачать

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Действие настоящей инструкции распространяется на визуальный и измерительный контроль качества

основного материала (полуфабрикаты, заготовки, изделия);

подготовки деталей к сварке;

сборки соединений деталей (сборочных единиц, изделий) под сварку;

сварных соединений и наплавок;

изготовления деталей и сборочных единиц;

исправления дефектов в сварных соединениях и основном металле, который выполняется на стадиях входного контроля основного материала, изготовления (монтажа, ремонта) деталей, сборочных единиц и изделий и при техническом диагностировании состояния металла и сварных соединений в процессе эксплуатации, в т.ч. по истечении расчетного срока службы изделия.

1.2 Визуальный и измерительный контроль основных материалов на стадии входного контроля выполняется при поступлении материала на предприятие (организацию) с целью подтверждения его соответствия требованиям стандартов (ГОСТ, ОСТ), технических условий (далее по тексту — ТУ), рабочей конструкторской документации (далее по тексту — рабочие чертежи) и Правил органов Государственного надзора (далее по тексту — Правил).

1.3 Визуальный и измерительный контроль качества подготовки деталей выполняется перед началом технологической операции, например, перед сборкой соединения под сварку или перед гибкой колена и т.д., с целью подтверждения соответствия качества подготовки требованиям рабочих чертежей, технологии изготовления (технология сборки, гибки и пр.; далее по тексту — ПТД), требованиям нормативно-технической документации (далее по тексту — НТД) и Правил.

1.4 Визуальный и измерительный контроль качества сборки соединений деталей под сварку выполняется с целью подтверждения соответствия качества сборки требованиям рабочих чертежей, ПТД и/или НТД и Правил.

1.5 Визуальный и измерительный контроль качества изготовления изделий (деталей, сборочных единиц) выполняется с целью подтверждения их соответствия требованиям рабочих чертежей и ТУ на изготовление и Правил.

1.6 Визуальный и измерительный контроль качества сварных соединений и наплавок оборудования, конструкций и трубопроводов выполняется с целью подтверждения их соответствия требованиям рабочих чертежей, ПТД и/или НТД и Правил.

1.7 Визуальный и измерительный контроль качества исправления дефектов (Приложение А) в основном материале, сварных соединениях и наплавках выполняется с целью подтверждения полноты удаления дефекта, формы и размеров выборки дефектного участка, а также качества заварки выборок (в случаях, когда выборка подлежит заварке) требованиям ПТД, НТД и Правил.

1.8 Визуальный и измерительный контроль изделий при техническом диагностировании производят с целью выявления изменений их формы, а также поверхностных дефектов в основном материале и сварных соединениях, образовавшихся в процессе эксплуатации (трещины всех видов и направлений, коррозионный и эрозионный износ поверхностей, деформация изделия и пр.).

1.9 Визуальный и измерительный контроль на стадии входного контроля основного материала (полуфабриката, заготовок, изделий) выполняется в соответствии с «Программой (планом, инструкцией) входного контроля» (Приложение Б), которая разрабатывается предприятием (организацией), выполняющим входной контроль. «Программа (план, инструкция) входного контроля» разрабатывается в соответствии с требованиями ГОСТ 24297 и отраслевых руководящих материалов — РД 34 17.401, АИЭ 10-89, АИП 34-14-88 и др. В «Программе (плане, инструкции) входного контроля» должны указываться виды изделий (полуфабрикатов, заготовок), подлежащие контролю, виды и объемы контроля, способы контроля, включая схемы выполнения замеров контролируемых параметров, нормативные показатели допустимых отклонений.

1.10 Визуальный и измерительный контроль качества изделий (деталей, сборочных единиц), а также сварных соединений при изготовлении (монтаже, ремонте, реконструкции) должен выполняться в соответствии с требованиями «Технологической карты контроля» или «Карт (схем) операционного контроля» (Приложения В и Г).

В указанных картах должны приводиться контролируемые параметры, последовательность контроля, объемы контроля и нормы оценки результатов контроля, средства контроля, схемы выполнения замеров контролируемых параметров. Разработка технологических карт и карт операционного контроля выполняется предприятием, выполняющим работы в соответствии с ГОСТ 23479, либо специализированной организацией, выполняющей проектно-технологическую подготовку производства работ по контролю.

1.11 Визуальный и измерительный контроль состояния металла и сварных соединений при техническом диагностировании оборудования и трубопроводов должен выполняться в соответствии с «Картами (схемами) визуального и измерительного контроля», которые разрабатываются в составе «Программы технического диагностирования». Разработку «Программы технического диагностирования» производит предприятие, выполняющее работы по техническому диагностированию или специализированная организация, имеющая лицензию (разрешение, сертификат) на право выполнения этого вида работ, выданную органами Государственного надзора. В «Картах (схемах) контроля» должны указываться места проведения контроля на конкретном оборудовании (трубопроводе), схемы контроля, средства измерения контролируемого параметра, нормы оценки качества, бланки фиксации результатов контроля измерениями.

1.12 Визуальный контроль, как правило, выполняется невооруженным глазом или с помощью лупы. Увеличение луп должно быть 4-7-кратное при контроле основного материала и сварных соединений при изготовлении, монтаже и ремонте и до 20-кратного при техническом диагностировании.

1.13 Визуальный и измерительный контроль должен выполняться до проведения контроля изделия (сварного соединения) другими методами неразрушающего и разрушающего контроля. Все измерения должны проводиться после визуального контроля или параллельно с ним.

1.14 При доступности визуальный и измерительный контроль основного металла и сварных соединений изделий следует выполнять как с наружной, так и с внутренней стороны изделия.

1.15 Визуальный и измерительный контроль основных материалов, сварных соединений и наплавок изделий, подлежащих термической обработке, следует производить как до, так и после указанной обработки. Если изделие, в т.ч. сварное, подлежит полной термической обработке (нормализации или закалке с последующим отпуском), контроль следует проводить после ее выполнения вне зависимости от проведения предварительного отпуска.

1.16 Если сварное соединение подлежит механической обработке (в том числе, с удалением валика усиления шва) или деформированию, то визуальный контроль следует выполнять после проведения указанных операций.

1.17 Дефекты, выявленные при визуальном и измерительном контроле, должны быть исправлены до проведения последующего вида контроля другими методами, либо до выполнения технологической операции. Исправление дефектов в основном материале должно выполняться в соответствии с требованиями ПТД, действующей на предприятии (организации).

1.18 Контролируемая зона сварного соединения должна включать весь объем металла шва, а также примыкающие к нему участки основного металла в обе стороны от шва шириной:

не менее 5 мм — для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой при номинальной толщине сваренных деталей 5 мм включительно;

не менее номинальной толщины стенки детали — для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой при номинальной толщине сваренных деталей свыше 5 до 20 мм;

не менее 20 мм — для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой при номинальной толщине сваренных деталей свыше 20 мм, а также для стыковых и угловых соединений, выполненных газовой сваркой, независимо от номинальной толщины стенки сваренных деталей и при ремонте дефектных участков в сварных соединениях;

не менее 5 мм (независимо от номинальной толщины сваренных деталей) — для угловых, тавровых, торцевых и нахлесточных сварных соединений и соединений вварки труб в трубные доски, выполненных дуговой и электронно-лучевой сваркой;

не менее 50 мм (независимо от номинальной толщины сваренных деталей) — для сварных соединений, выполненных электрошлаковой сваркой.

1.19 К выполнению каждого последующего вида работ или технологической операции на изделии разрешается приступать только после приемки по результатам визуального и измерительного контроля предыдущего вида работ (технологической операции). Например, к изготовлению заготовок деталей разрешается приступать после приемки качества основных материалов (входной контроль), к изготовлению сборочных единиц путем сварки деталей — после приемки качества подготовки деталей, в т.ч. подготовки кромок, к сварке соединений — после приемки качества сборки деталей, к контролю качества сварных соединений неразрушающими и разрушающими методами — после приемки готовых сварных соединений, к исправлению дефектных участков — после выявления и разметки границ дефектного участка и т.д.

Разрешение на выполнение каждого последующего вида работ (технологической операции) выдается лицом, выполняющим визуальный и измерительный контроль, который делает отметку о приемке предыдущего вида работ в учетных документах (Журнал сварочных работ, Карта операционного контроля, Маршрутная карта и др.), либо путем клеймения на поверхности изделия (детали, сборочной единицы).

Видео:Сравнение РД 03-606-03 и нового Руководства по визуальному и измерительному контролюСкачать

2 ТРЕБОВАНИЯ К ПЕРСОНАЛУ

2.1 К работам по визуальному и измерительному контролю качества материала и сварных соединений изделий допускаются специалисты (инженерно-технические работники и контролеры сварочных работ), имеющие необходимое общее образование, теоретическую и практическую подготовку по визуальному и измерительному контролю, успешно прошедшие аттестацию на право выполнения контрольных работ в соответствии с требованиями «Правил аттестации специалистов неразрушающего контроля», утвержденных Госгортехнадзором России 18 августа 1992 г., или (для объектов атомной энергетики) в соответствии с документом «Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля» ПН АЭ Г-7-010-89 и получившие удостоверение установленной формы.

2.2 Специалисты, непосредственно осуществляющие визуальный и измерительный контроль, не должны иметь медицинских противопоказаний по состоянию здоровья.

2.3 Теоретическая и практическая подготовка специалистов и контролеров может проводиться на специальных курсах при учебно-аттестационных центрах (пунктах), учебных комбинатах или по месту работы в подразделениях неразрушающего контроля в соответствии с программой (Приложение Д). Программа подготовки специалистов по визуальному и измерительному контролю должна быть разработана (согласована) аттестационным центром, а для объектов, подконтрольных Госатомнадзору РФ, так же и головной отраслевой материаловедческой организацией.

2.4 Минимальный стаж работы по специальности лиц, подлежащих аттестации на право выполнения работ по визуальному и измерительному контролю с правом выдачи заключения о качестве контролируемого объекта, должен составлять не менее трех месяцев.

Лица, впервые приступающие к работам по визуальному и измерительному контролю объектов, подконтрольных Госгортехнадзору, Госатомнадзору и Минстрою России на энергетических объектах и на предприятиях, выполняющих изготовление оборудования и трубопроводов для тепловых и атомных электростанций, после обучения и аттестации не менее трех месяцев должны работать под контролем специалиста (контролера) более высокой квалификации, аттестованного на право выполнения работ с выдачей заключения о качестве контролируемого объекта.

По накоплении опыта работ по визуальному и измерительному контролю эти контролеры и специалисты должны пройти повторную аттестацию (объем проверки теоретических и практических знаний устанавливается аттестационной комиссией) на право выполнения работ с выдачей заключения по качеству контролируемого объекта.

2.5 Инженерно-технические работники, осуществляющие руководство работами по визуальному и измерительному контролю, кроме профессиональной аттестации согласно п. 2.1 должны проходить аттестацию на знание правил, норм и инструкций по безопасному ведению работ на объектах, подконтрольных Госгортехнадзору и Госатомнадзору, в соответствии с положениями, действующими в отрасли.

2.6 Аттестация специалистов на право руководства и выполнения работ по визуальному и измерительному контролю должна осуществляться аттестационными комиссиями отраслевого (регионального) аттестационного центра, имеющего лицензию (разрешение, сертификат) органов Государственного надзора на право аттестации специалистов по контролю.

Примечание — Аттестация специалистов визуального и измерительного контроля объектов, подконтрольных Госатомнадзору России, должна выполняться постоянно действующими комиссиями предприятия (организации), выполняющей работы по изготовлению, монтажу или ремонту оборудования и трубопроводов атомных энергетических установок и/или в специализированных организациях, в т.ч. аттестационных центрах (пунктах), определяемых по согласованию с местным органом Госатомнадзора России.

Члены аттестационной комиссии предприятия должны проходить периодическую аттестацию (не реже одного раза в три года) в головной отраслевой материаловедческой организации.

2.7 При аттестации на право выполнения работ по визуальному и измерительному контролю, аттестуемые специалисты сдают теоретический и практический экзамены, в порядке, установленном НТД Госгортехнадзора России и Госатомнадзора России. Специалист считается сдавшим экзамен, если он на теоретическом экзамене правильно ответил не менее чем на 80% заданных вопросов, а на практическом экзамене показал удовлетворительные практические навыки по контролю конкретной паспортизованной продукции.

2.8 При неудовлетворительной оценке при сдаче теоретического экзамена аттестуемый специалист к сдаче практического экзамена допускается только по решению аттестационной комиссии.

Пересдача экзамена в случае неудовлетворительной оценки разрешается в течение года, но не ранее чем через один месяц с момента первого экзамена. При повторной не сдаче, ранее сданные экзамены не засчитываются. К новым экзаменам специалист может быть допущен после дополнительной подготовки, но не ранее чем через 3 месяца.

2.9 Аттестация специалистов на право производства работ по визуальному и измерительному контролю должна проводиться не реже одного раза в 3 года с ежегодной проверкой практических навыков.

Аттестация специалистов на право руководства работами по визуальному и измерительному контролю выполняется также не реже одного раза в 3 года.

Видео:Организация контроля качества на производстве, испытание печатных плат и электронных модулей (РЭА)Скачать

3 ТРЕБОВАНИЯ К ПРИБОРАМ И ИНСТРУМЕНТАМ ДЛЯ ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ

3.1 Визуальный контроль основных материалов, сварных соединений и изделий проводится невооруженным глазом и (или) с применением оптических приборов (луп, микроскопов, визуально-оптических приборов для контроля удаленных и скрытых объектов — цистоскопов, эндоскопов, бароскопов, флексоскопов, биноклей, перископических дефектоскопов, зеркал, зрительных труб и др.).

3.2 Для измерения формы и размеров изделий и сварных соединений, угловых и линейных величин полуфабрикатов, деталей, сборочных единиц, сварных соединений, изделий, а также поверхностных дефектов следует применять исправные, прошедшие метрологическую поверку, инструменты и приборы:

— лупы измерительные по ГОСТ 25706;

— линейки измерительные металлические по ГОСТ 427;

— угольники поверочные 90° лекальные по ГОСТ 3749;

— штангенциркули по ГОСТ 166 и штангенрейсмасы по ГОСТ 164;

— угломеры с нониусом по ГОСТ 5378;

— стенкомеры и толщиномеры индикаторные по ГОСТ 11358;

— микрометры по ГОСТ 6507;

— нутромеры метрические по ГОСТ 10 и индикаторные по ГОСТ 868;

— шаблоны, в том числе универсальные (например, типа УШС по ТУ 102.338-83), радиусные, резьбовые и др.;

— толщиномеры ультразвуковые, например, УТ-93П и др.

3.3 Для измерения больших линейных размеров изделий или отклонений от формы и расположения поверхностей изделий следует применять:

— плоскопараллельные концевые меры длины по ГОСТ 9038 с набором специальных принадлежностей по ГОСТ 4119;

— штриховые меры длины по ГОСТ 427 и ГОСТ 7502 (стальные измерительные линейки, рулетки);

— оптические и лазерные приборы (нивелиры, макротелескопы), а также измерительные приборы и инструменты, приведенные в п. 3.2.

Для измерения линейных размеров изделий, помимо перечисленных средств, допускается применение также специальных приборов и методов измерений, в том числе оптических, механических, гидростатических, радиотехнических, лазерных, телевизионных и прочих, при условии освоения предприятием (организацией) методик и средств контроля и согласования их со специализированной (головной) организацией по контролю, либо с разработчиком настоящей инструкции.

Технические характеристики отдельных средств измерений приведены в таблицах 1, 2 и 3.

Таблица 1 — Типы луп

| Тип | Назначение | Конструктивное исполнение | Группа лупы | Оптическая система |

| ЛП | Для просмотра деталей, мелких предметов и т.д. | Складные, с ручкой, штативные | Малого, среднего, большого увеличения | Простая однолинзовая, многолинзовая корригированная |

| ЛИ (измерительная) | Для линейных и угловых измерений | В оправе, имеющей диоптрийную подвижку и измерительную шкалу | Среднего увеличения | Многолинзовая корригированная |

3.4 Для измерения конструкционных элементов формы и размеров кромок, зазоров собранных под сварку соединений, а также размеров выполненных сварных швов разрешается применять шаблоны различных типов, из числа используемых предприятиями при выполнении работ, при условии подтверждения их характеристик службой контроля или метрологической службой предприятия или метрологическим центром.

3.5 Погрешность измерений при измерительном контроле не должна превышать величин, указанных в таблице 4, если в рабочих чертежах не предусмотрены более жесткие требования.

3.6 Для определения шероховатости и волнистости поверхности следует применять профилографы-профилометры по ГОСТ 19300 или техническим условиям, либо образцы шероховатости (сравнения) по ГОСТ 9378.

3.7 Измерительные приборы и инструменты должны периодически, а также после ремонта проходить поверку в метрологических службах в сроки, установленные нормативно-технической документацией на соответствующие приборы и инструменты.

Таблица 2 — Технические характеристики приборов и инструментов для визуального и измерительного контроля

| Тип прибора, инструмента | Марка | ГОСТ, ТУ | Код ОКП | Документа поверку | Диапазон измерений | Цена деления, мм | Допускаемая погрешность измерений, мм | Габариты, мм | Масса, кг | Изготовитель |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Профилограф-профилометр | Мод.280 | ТУ 2.03423-88 | 39 4341 1122 | 280.000.0. ООПС | Профилограф 0,02-100 мкм | Датчик 16х70х180 | 0,02 | Московский инструментальный | ||

| ГОСТ 19300 | Профилометр Ra-0,02-25 мкм | Привод 28х48х112 | 0,4 | завод «Калибр» | ||||||

| Rz-0,2-100 мкм | Электронный блок 220х205х75 | 2,0 | ||||||||

| Rp-0,1-50 мкм | ||||||||||

| Rv-0,1-50 мкм | Прибор записывающий | 2,5 | ||||||||

| Rmax-0,2-100 мкм | 112х240х70 | |||||||||

| Образцы шероховатости поверхности (сравнения) | ГОСТ 9378 (СТ СЭВ 848) | |||||||||

| Угломер с нониусом | УН | ГОСТ 5378 | 39 4411 | 0-180 град | 2 мин | ±2 мин | То же | |||

| мод 127 | 39 4412 | 2 мин | ±2 мин | |||||||

| 2УМ | 3 мин | ±3 мин | ||||||||

| 5УМ | 15 мин | ±15 мин | ||||||||

| 4УМ | ||||||||||

| Стеконкомер | С-2 | ГОСТ 11358 | 39 4265 0000 | 0-2 мм | 0,01 | ±0,015 | 115х32х120 | Кировский | ||

| индикаторный | С-10А | 0-10 мм | 0,01 | ±0,020 | 115х32х120 | инструментальный завод | ||||

| С-10Б | 0-10 мм | 0,1 | ±0,1 | 170х29х59 | «Красный | |||||

| С-25 | 0-25 мм | 0,1 | ±0,1 | 165х25х152 | инструментальщик» | |||||

| С-50 | 25-50 мм | 0,1 | ±0,1 | 231х25х190 | ||||||

| Толщиномер | ТР10-60 | ГОСТ 11358 | 39 4261 0000 | 0-10 мм | 0,01 | ±0,018 | То же | |||

| индикаторный | ТР25-60 | 39 4262 0000 | 0-25 мм | 0,01 | ±0,03 | |||||

| Тр50-250 | 0-50 мм | 0,1 | ±0,15 | |||||||

| Микрометр | МК50-1 | ГОСТ 6507 | 39 3411 0000 | По инструкции | 25-50 мм | ±0,02 | То же | |||

| МК75-1 | 782-86 ВНИИ | 50-75 мм | ±0,0025 | |||||||

| МК100-1 | измерений | 75-100 мм | ±0,0025 | |||||||

| МК125-1 | Минстанкинпро | 100-125 мм | 0,01 | |||||||

| МК150-1 | ма СССР | 125-150 мм | ±0,003 | |||||||

| МК175-1 | 150-175 мм | |||||||||

| МК200-1 | 175-200 мм | |||||||||

| Нутромер | НМ-75 | ГОСТ 10 | 39 3451 2501 | ГОСТ 17215 | 50-75 мм | ±0,003 | Челябинский | |||

| микрометрический | НМ-600 | 39 3452 5001 | 75-600 мм | ±0,003 | инструментальный | |||||

| НМ-1250 | 39 3454 0001 | 160-1250 мм | ±0,004 | завод | ||||||

| 39 3456 0001 | ||||||||||

| Нутромер | НИ-6-10-2 | ГОСТ 868 | 39 4253 0000 | 6-10 мм | 0,01 | ±0,012 | Кировский | |||

| НИ-10-18-2 | 10-18 мм | 0,01 | ±0,012 | инструментальный завод | ||||||

| НИ-18-50А-2 | 18-50 мм | 0,01 | ±0,015 | «Красный инструментальщик» | ||||||

| Штангенциркуль ШЦ-1 двусторонний с глубиномером | ШЦ-1-125-0,1 | ГОСТ 166 | 39 3312 0000 | ГОСТ 8.113 | 0-125 мм | 1 | ±0,1 | Московский завод «Калибр», Ставропольский инструментальный завод | ||

| Штангенциркуль | ШЦ-П-160 | ГОСТ 166 | 39 3314 0000 | ГОСТ 8.113 | 0-160 мм | 1 | ±0,07 | Ленинградское | ||

| ШЦ-П двусторонний с микрометрической | ШЦ-П-200-0,1 | 0-200 мм | 1 | ±0,08 | инструментальное ПО и Ставропольский | |||||

| подачей | ШЦ-П-250-0,1 | 0-250 мм | 1 | ±0,1 | инструментальный завод | |||||

| Щуп | № 1 | 39 3621 2011 | 0,02-0,1 мм | 6х12х112 | 0,02 | Ленинградское | ||||

| № 2 | 39 3621 2021 | 0,02-0,5 мм | 8,5х12х112 | 0,04 | инструментальное ПО | |||||

| № 3 | 39 3621 2031 | 0,055-1,0 мм | 13х12х112 | 0,07 | ||||||

| № 4 | 39 3621 2041 | 0,1-1,0 мм | 11х12х112 | 0,05 | ||||||

| Набор радиусных | РШ-1 | 39 3611 0011 | 0-25 мм | 11х13х72 | 0,048 | То же | ||||

| шаблонов | РШ-2 | 39 3611 0021 | 9х20х85 | 0,068 | ||||||

| РШ-3 | 39 3611 0031 | 12,5х20х86 | 0,095 | |||||||

| Набор резьбовых | М 60° | 39 3612 0000 | Шаг резьбы | 10х13х65,75 | 0,022 | То же | ||||

| шаблонов | М 55° | мм, 0,4-6,0. Число ниток на 1 дюйм 28-4 | 10х13х65,75 | 0,018 | ||||||

| Линейка измерительная | Линейка-150 | ГОСТ 427 | 39 3681 0531 | 0-1000 мм | 1 | ±0,1 | 0,5х19х183 | 0,015 | То же | |

| металлическая | Линейка-300 | 39 3631 1001 | ±0,1 | 0,5х19х333 | 0,03 | |||||

| Линейка-500 | ±0,15 | 0,5х19х533 | 0,5 | |||||||

| Линейка-1000 | ±0,2 | 1х39х1040 | 0,3 | |||||||

| Метр складной металлический хромированный | ТУ2-17-303-81 | 39 3700 | «Инструкция по поверке складных металлических метров» 85-55 | 0-1000 мм | 1 | ±1 | 10х6х1000 | Московский завод координатно-расточных станков | ||

| Рулетка в закрытом корпусе | ЗПКЗ-1АНТ/1 | ГОСТ 7502 | 44 3358 | 0-1000 мм | 1 | ±0,20 | 45х16 | ПО «Метиз» | ||

| самосвертывающаяся | ЗПКЗ-2АНТ/1 | 0-2000 мм | 1 | ±0,2 | 60х20 | |||||

| Угольник поверочный | УЛП-1-60 | ГОСТ 3749 | 39 3561 0000 | 60х40 | Челябинский | |||||

| 90° лекальный плоский | УЛП-1-160 | 160х100 | инструментальный завод | |||||||

| Меры длины концевые плоскопараллельные | 2-Н7 | ГОСТ 9038 (СТ СЭВ 720) | 39 3200 | 1-200 мм | ±0,01 | Заводы «Калибр» и «Красный инструментальщик» | ||||

| Набор принадлежностей к плоскопараллельным концевым мерам длины | Набор № 1 | ГОСТ 4119 | 39 3265 0000 | Челябинский инструментальный завод | ||||||

| Меры угловые | Набор № 2 | ГОСТ 2875 | 39 3270 0000 | 1 0 -70 0 | То же | |||||

| призматические | Набор № 8 | ГОСТ 12069 | 39 3276 0000 | |||||||

| Меры длины штриховые многозначные | ГОСТ 12069 | Завод «Калибр» | ||||||||

| Лупа складная карманная | ЛАЗ-6 | ГОСТ 25706 | 44 3581 5000 | Увеличение 6 крат | 45х36х21,5 | 0,045 | ||||

| Лупа измерительная | ЛИ-4-10 | ГОСТ 25706 | 44 3584 2000 | Увеличение 10 крат | 43х36х10 | 0,13 | ||||

| Лупа бинокулярная | ВЛ-2 | ТУЗ-3.687 | 44 3586 4000 | Увеличение 2 крат | 290х163х83 | 0,23 | ||||

| Толщиномер ультразвуковой | УТ-93П | ЩЮ 2.787.011 | 42 7612 0371 | МИ1272-86 «Толщиномер ультразвуковой УТ-93П. Методика поверки» | 0,6-1000 мм | 0,1 | ±0,1 | 83х140х36 | 0,4 | ПО «Волна» г. Кишинев, завод «Электроточприбор» |

Таблица 3 — Приборы и средства измерений отклонений

от прямолинейности и плоскостности

| Наименование средств и методов измерения | Тип | Длины измеряемых поверхностей, мм |

| Интерферометр | ИЗК-1 | свыше 400 до 6300 |

| Автоколлиматор | АК-1У | свыше 400 до 10000 |

| АК-6У | то же | |

| Оптические линейки | ИС-36 | до 4000 |

| ИС-43 | то же | |

| ИС-49 | то же | |

| Индуктивные линейки | ЛИП-3 | до 1000 |

| УИП-5 | то же | |

| Уровни (рамные, брусковые, индуктивные) | свыше 400 до 10000 | |

| Поверочные линейки (прямоугольного и двутаврового сечения, мостики) | ШП, ЩД, ШМ | свыше 400 до 4000 |

| Оптические струны | ДП-477М | свыше 400 до 10000 |

| Визирные трубы (ЛОМО) | ППС-11 | свыше 400 до 10000 |

| ППС-12 | то же | |

| Уровни гидростатические (завод «Калибр») | 115-I | |

| 115-II |

Таблица 4 — Допустимая погрешность измерения

при измерительном контроле

| Диапазон измеряемой величины, мм | Погрешность измерений, мм |

| До 0,5 мм включительно | 0,1 |

| Свыше 0,5 до 1,0 включительно | 0,2 |

| Свыше 1,0 до 1,5 включительно | 0,3 |

| Свыше 1,5 до 2,5 включительно | 0,4 |

| Свыше 2,5 до 4,0 включительно | 0,5 |

| Свыше 4,0 до 6,0 включительно | 0,6 |

| Свыше 6,0 до 10,0 включительно | 0,8 |

| Свыше 10,0 | 1,0 |

Видео:ЦВЕТНАЯ ДЕФЕКТОСКОПИЯ // КАК НАЙТИ ДЕФЕКТ // НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ // КАПИЛЛЯРНЫЙ МЕТОДСкачать

4 ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ

4.1 Подготовка мест производства работ

4.1.1 Визуальный и измерительный контроль при производстве работ, как правило, должен выполняться на стационарных участках, которые должны быть оборудованы столами, стендами, роликоопорами и др. средствами, обеспечивающими удобство выполнения работ.

4.1.2 Визуальный и измерительный контроль при монтаже и ремонте оборудования, конструкций и трубопроводов, а также при техническом диагностировании изделий выполняется непосредственно по месту монтажа (ремонта) или расположения изделия. В этом случае, должно быть обеспечено удобство подхода лиц, выполняющих контроль, к месту производства контрольных работ, созданы условия для безопасного производства работ, в т.ч. оборудованы леса, ограждения, подмости, а также обеспечена возможность подключения ламп местного освещения напряжением 12 вольт.

4.1.3 Участки контроля, особенно стационарные, следует располагать на наиболее освещенных местах цеха, имеющих естественное освещение. Независимо от наличия естественного освещения участки контроля должны быть оборудованы также искусственным освещением, в т.ч. розетками переменного тока для подключения переносных осветительных приборов. Освещенность контролируемых поверхностей должна быть достаточной для надежного выявления дефектов и соответствовать требованиям ГОСТ 23479, но в любом случае должна быть не менее 300 Лк.

Окраску поверхностей стен, потолков, рабочих столов и стендов на участках визуального и измерительного контроля рекомендуется выполнять в светлых тонах (белый, голубой, желтый, светло-зеленый, светло-серый) для увеличения контрастности контролируемых поверхностей деталей (сборочных единиц, изделий), повышения контрастной чувствительности глаза, снижения общего утомления лица, выполняющего контроль.

4.2 Подготовка объектов к контролю.

4.2.1 Подготовка объектов к визуальному и измерительному контролю производится подразделениями предприятия (организации), выполняющими изготовление, монтаж или ремонт.

Подготовка объектов к техническому диагностированию выполняется службами Заказчика (организации, которой принадлежит диагностируемый объект).

Подготовка изделий к контролю в обязанности специалиста по контролю не входит.

4.2.2 Паровые и водогрейные котлы, сосуды и трубопроводы, подлежащие визуальному и измерительному контролю при техническом диагностировании, должны быть выведены из работы, охлаждены, дренированы, отключены от соседних котлов и трубопроводов, внутренние устройства сосудов в случае необходимости должны быть удалены, а тепловая изоляция и обмуровка, препятствующие контролю технического состояния основного металла и сварных соединений, должны быть частично или полностью удалены в местах, оговоренных программой работ по техническому диагностированию.

4.2.3 Перед проведением визуального и измерительного контроля поверхность объекта в зоне контроля подлежит зачистке до чистого металла от ржавчины, окалины, грязи, краски, масла, шлака, брызг расплавленного металла, продуктов коррозии и других загрязнений, препятствующих проведению контроля (на контролируемых поверхностях, в случаях, когда это оговорено ПТД, допускается наличие цветов побежалости). Зона зачистки должна определяться НТД на вид работ или на изготовление изделия. При отсутствии требований в НТД зона зачистки деталей и сварных швов должна составлять:

— при зачистке кромок деталей под дуговую и газовую сварку — не менее 20 мм с наружной стороны и не менее 10 мм с внутренней стороны от кромок разделки детали;

— при зачистке кромок деталей под электрошлаковую сварку — не менее 50 мм;

— при зачистке кромок деталей угловых соединений труб (вварка штуцера в коллектор, трубу или барабан) — зачистке подлежат: поверхность вокруг отверстия в трубе (коллекторе, барабане) на расстоянии 15 — 20 мм, поверхность «очка» — на всю глубину и поверхность привариваемого штуцера — на расстоянии не менее 20 мм от кромки разделки;

— при зачистке стального подкладного остающегося кольца или расплавляемой проволочной вставки — вся наружная поверхность подкладного кольца и все поверхности расплавляемой вставки;

— при зачистке сварного шва деталей — шов и прилегающие к нему участки основного материала деталей; ширина зоны зачистки основного материала должна составлять не менее 20 мм в каждую сторону от шва при всех видах дуговой и газовой сварки и не менее 100 мм — при электрошлаковой сварке.

4.2.4 Зачистка поверхностей деталей (изделий) и сварных швов перед контролем производится металлическими щетками, напильником или абразивным кругом.

При зачистке деталей и сварных швов из аустенитных сталей и высоконикелевых сплавов должны применяться щетки, изготовленные из нержавеющей нагартованной проволоки.

4.2.5 Шероховатость зачищенных под контроль поверхностей деталей (сварных соединений) должна составлять не более Ra 12,5 (Rz 80).

4.2.6 Шероховатость поверхностей изделий и сварных соединений для проведения последующих видов контроля неразрушающими методами зависит от метода контроля и должна быть не более:

Ra 3,2 (Rz 20) — при капиллярных видах контроля;

Ra 10 (Rz 63) — при магнитопорошковом методе контроля;

Ra 6,3 (Rz 40) — при ультразвуковых видах контроля.

Для других методов неразрушающего контроля шероховатость контролируемых поверхностей изделий не регламентируется и устанавливается ПТД или ПКД.

4.2.7 Шероховатость поверхностей разделки кромок деталей (сборочных единиц, изделий), подготовленных под сварку, должна быть не более Ra 12,5 (Рz 80).

4.3 Порядок выполнения визуального и измерительного контроля основного материала.

4.3.1 В настоящем подразделе рассматривается порядок контроля основного материала, выполняемого на стадии входного контроля материала (полуфабриката, заготовок) и изделий (деталей, сборочных единиц). Контроль основного материала оборудования (трубопроводов) на стадии технического диагностирования изделий, как в процессе их эксплуатации, так и по истечении расчетного срока их службы рассмотрен в подразделе 4.8.

4.3.2 Задачей визуального контроля основного материала, полуфабрикатов и заготовок, предназначенных для изготовления деталей и сборочных единиц и ремонта изделий, является выявление участков металла с трещинами, выходящими на поверхность, расслоениями, закатами, забоинами (вмятинами), рванинами, раковинами, пленами, шлаковыми включениями и другими несплошностями, вызванными технологией изготовления или транспортировкой, а также подтверждение наличия и правильности маркировки.

Задачей измерительного контроля полуфабрикатов и заготовок, предназначенных для изготовления деталей, сборочных единиц и изделий, а также ремонта изделий является подтверждение их геометрических размеров и определение размеров поверхностных дефектов, выявленных при визуальном контроле.

При входном визуальном контроле сварных труб с прямолинейным или спиральным швом, кроме того, контролю подлежит не менее 10% длины каждого шва. Контроль рекомендуется выполнять на участках, равномерно расположенных по длине шва трубы. Задачей контроля является подтверждение отсутствия поверхностных трещин, пор, шлаковых и металлических включений, прожогов, свищей, наплывов металла, усадочных раковин, подрезов, грубой чешуйчатости шва, западаний между валиками шва, брызг расплавленного металла, непроваров и пр. дефектов.

Измерительный контроль сварных швов выполняется на участках сварных швов, проконтролированных визуально. Измерение размеров сварного шва выполняется на каждом участке, проконтролированном визуально, но не менее, чем в трех сечениях по длине заводского шва. Измерение поверхностных дефектов выполняется в местах, отмеченных при визуальном контроле.

4.3.3 При входном контроле изделий, в т.ч. сварных и литых, визуально необходимо контролировать поверхности изделий снаружи, а при наличии доступа и изнутри, кромки элементов, подлежащие сварке, а также качество сварных швов.

Кромки литых деталей, подлежащие сварке, визуально следует контролировать на участке шириной не менее 100 мм по всей длине. Кромки элементов изделий (деталей), имеющих наплавку, должны подвергаться визуальному контролю по всему периметру. Ширина зоны контроля должна составлять 1+20 мм, где 1-ширина наплавки в мм. Контролю подлежит каждая кромка с наплавкой.

Визуальному контролю подлежит не менее 10% длины сварных швов изделий, если другие требования не указаны в НТД, ПТД или ПКД.

Задачей визуального контроля основного материала, кромок, подлежащих сварке, и сварных швов изделий, является подтверждение отсутствия продуктов коррозии на поверхности и недопустимых поверхностных дефектов (трещин, расслоений, забоин, вмятин, раковин, пор, подрезов, грубой чешуйчатости, западаний между валиками шва, раковин, свищей, шлаковых включений и других несплошностей), вызванных технологией изготовления (условиями хранения) или транспортировкой, подтверждение наличия и правильности клеймения, а также соответствия формы (типа) разделки кромок деталей, подлежащих сварке, требованиям рабочих чертежей и ТУ на изготовление.

Измерительный контроль изделий проводится с целью подтверждения размеров сварных швов, допустимости размеров поверхностных дефектов, выявленных при визуальном контроле, а также соответствия основных размеров изделий (деталей, сборочных единиц) требованиям стандартов, ТУ и паспортов изделий. Измерительный контроль сварных швов выполняют через один метр по длине каждого контролируемого шва, но не менее, чем в трех сечениях.

4.3.4 Требования к визуальному и измерительному контролю полуфабрикатов (трубы, листы, поковки) приведены в таблице 5. Визуальный и измерительный контроль геометрических размеров кромок деталей, сборочных единиц и изделий, а также сварных соединений должен выполняться согласно указаний, приведенных в подразделах 4.4 и 4.5.

4.3.5 Визуальный и измерительный контроль качества основного материала полуфабрикатов, заготовок и изделий проводится согласно «Программы (плана, инструкции) входного контроля» (см. п. 1.9).

Таблица 5 — Требования к визуальному и измерительному контролю полуфабрикатов (труба, лист, поковка)

| Контролируемый параметр | Место контроля | Требования по контролю |

| 1. Наружный диаметр (Dн); внутренний диаметр (Dв) | Измерительный | Измерение Dн и Dв с обоих концов трубы Измерение Dв производится при поставке труб по внутреннему диаметру |

| 2. Толщина листа, стенки трубы (Sн) | то же | Измерение Sн с обоих концов трубы не менее, чем в двух точках. Измерение Sн листа не менее, чем в двух точках (по длине, ширине) с каждой стороны листа |

| 3. Овальность трубы (а) | то же | Измерение размера «а» с обоих концов трубы |

| 4. Кривизна трубы (б) | то же | Измерение кривизны на участке 1 м в двух сечениях по длине |

| 5. Длина трубы, листа (L) | то же | Измерение не менее 3 труб от партии |

| 6. Ширина листа (В) | то же | Измерение не менее 3 листов от партии |

| 7. Трещины, плены, рванины, закаты, раковины, расслоения | Визуальный | Осмотр наружной поверхности невооруженным глазом; осмотр внутренней поверхности труб невооруженным глазом (при наличии доступа) и с помощью перископа, эндоскопа и пр. Разрешается вырезка контрольных образцов длиной 200 мм в количестве не менее 2 шт. и их осмотр после разрезки |

Примечания: 1) Контролю по п. 1. 4 подлежат не менее 50% труб (листов) от партии.

2) Контролю по п. 7 подлежит не менее 10% длины каждой трубы (площади поверхности листа).

4.4 Порядок выполнения визуального и измерительного контроля подготовки и сборки деталей под сварку.

4.4.1 При подготовке деталей под сварку необходимо контролировать:

наличие маркировки и/или документации, подтверждающей приемку полуфабрикатов, деталей, сборочных единиц и изделий при входном контроле;

наличие маркировки предприятия-изготовителя материала на деталях, подготовленных под сварку (для деталей изделий, работающих под давлением, и для деталей, на которые распространяется действие Правил устройства и безопасной эксплуатации органов надзора);

наличие удаления механическим путем зоны термического влияния в месте термической (огневой) резки деталей (заготовок);

форму обработки кромок, в т.ч. при подготовке деталей с различной номинальной толщиной стенки;

форму обработки внутренних поверхностей кольцевых деталей;

материал и форму подкладных колец и расплавляемых вставок;

наличие заварки разъема подкладного кольца, качество шва заварки подкладного кольца, а также наличие зачистки шва заварки разъема подкладного кольца;

чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, масла и т.п.), подлежащих сварке (наплавке) кромок и прилегающих к ним поверхностей, а также подлежащих неразрушающему контролю участков основного металла.

4.4.2 При сборке деталей под сварку визуально необходимо контролировать:

правильность установки подкладных колец и расплавляемых вставок;

правильность установки временных технологических креплений;

правильность сборки и крепления деталей в сборочных приспособлениях;

правильность (расположение и количество) установки прихваток и их качество;

правильность установки приспособлений для поддува защитного газа;

правильность нанесения активирующего флюса и защитной флюс-пасты;

наличие защитного покрытия от брызг расплавленного металла на поверхности деталей из аустенитных сталей, свариваемых ручной дуговой и полуавтоматической (автоматической) сваркой плавящимся электродом в среде защитного газа;

чистоту кромок и прилегающих к ним поверхностей деталей.

4.4.3 Измерительный контроль при подготовке деталей под сварку (рис. 1) осуществляется для проверки:

размеров разделки кромок (углы скоса кромок, толщина и ширина притупления кромок разделки); радиусы округления размером до 1,0 мм в местах перехода поверхностей разделки, а также размер скоса внутренней кромки, выполняемый для улучшения условий выявления непровара в корне шва при радиографическом контроле, измерению не подлежат;

размеров (диаметр, длина, угол выхода резца) расточки (раздачи) концов труб по внутреннему диаметру;

размеров подкладных колец и расплавляемых вставок (ширина, толщина, углы скоса, диаметр);

размеров элементов секторных отводов;

перпендикулярности торцов, подготовленных под сварку цилиндрических деталей, к ее образующей;

минимальной фактической толщины стенки цилиндрической детали после расточки по внутреннему диаметру;

размеров отверстий под штуцер (патрубок) и обработки кромок в трубе (коллекторе, корпусе);

ширины зоны зачистки механическим путем наружной и внутренней поверхностей деталей и шероховатости поверхностей кромок и прилегающих поверхностей деталей, в т.ч. места зачистки шва разъема подкладного остающегося кольца.

4.4.4 Измерительный контроль соединения, собранного под сварку (рис. 2) включает проверку:

размеров швов приварки временных технологических креплений, расстояния технологического крепления от кромки разделки и расположение креплений по длине (периметру) соединения (при необходимости в случае, если в ПТД оговорено расстояние между соседними креплениями);

величины зазора в соединении, в т.ч. между деталью и подкладным кольцом;

величины смешения кромок (внутренних и наружных) собранных деталей;

размеров (длина, высота) прихваток и их расположение по длине (периметру) соединения (при необходимости в случае, если это оговорено в ПТД, также расстояние между соседними прихватками);

величины зазора в замке расплавляемой проволочной вставки;

перелома осей цилиндрических деталей трубы и плоскостей плоских деталей (листы);

несимметричности осей штуцера и отверстия в корпусе (трубе);

ширины зоны нанесения защитного покрытия на поверхностях деталей;

геометрических (линейных) размеров узла, собранного под сварку (в случаях, оговоренных ПКД).

4.4.5 Визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20% деталей и соединений из числа представленных к приемке.

Объем выборочного контроля качества подготовки и сборки деталей под сварку может быть увеличен в зависимости от требований НТД, ПТД и ПКД или по требованию заказчика.

При выявлении отклонений от требований рабочих чертежей и/или ПТД, которые могут привести к ухудшению качества сварных соединений, объем выборочного контроля (20%, 50%) должен быть увеличен вдвое для группы однотипных деталей (соединений). Если при дополнительном контроле снова будут выявлены отклонения от требований рабочих чертежей и/или ПТД, то объем контроля для группы деталей, представленных к приемке, должен быть увеличен до 100%.

Детали, забракованные при контроле, подлежат исправлению (доработке). Собранные под сварку соединения деталей, забракованные при контроле, подлежат расстыковке с последующей повторной сборкой после устранения причин, вызвавших их первоначальную некачественную сборку.

Рисунок 1 — Размеры, контролируемые измерением при подготовке деталей под сварку

а) V-образная разделка кромки; б) У-образная разделка кромки; в) 1-образная разделка кромки (без скоса кромки); г) V-образная двухскосная разделка кромки; д) V-образная двухсторонняя разделка кромки; е) подготовка кромок штуцера D

к) притупление внутренней кромки трубы; л), м) и н) подкладное стальное остающееся кольцо; о) расплавляемая проволочная вставка; п) сектор отвода; р) отклонение от перпендикулярности торца трубы; с), т) и у) рассверловка отверстия под штуцер в корпусе (трубе, коллекторе).

* Размеры измерению не подлежат. Размер обеспечивается режущим инструментом и оценивается визуально.

Рисунок 2 — Размеры, контролируемые при сборке соединения под сварку

а) стыковое соединение; б) стыковое соединение на подкладном кольце; в) стыковое соединение с расплавляемой вставкой; г) тавровое (угловое) соединение; д) и е) угловые соединения штуцеров; ж) соединение с несимметричностью осей штуцера и корпуса;

з) соединение с приварными элементами временных креплений; и) соединение с переломом осей цилиндрических деталей; к) прихватки соединения.

Примечание — Объем контроля для деталей и соединений I и IIа категорий по ПН АЭГ-7-010-89 должен составлять 100%, а для деталей и соединений IIв и IIIа категорий по ПН АЭГ-7-010-89 — не менее 50%.

4.4.6 Визуальный контроль полноты удаления механическим путем зоны термического влияния после резки термическими способами (газовая, воздушно-дуговая, газофлюсовая, плазменная и др.) определяется на каждой детали, подвергавшейся резке.

Контроль выполняется по отсутствию следов резки на кромках разделки (для деталей из низкоуглеродистых, марганцовистых и кремнемарганцовистых сталей) и по отсутствию следов разметки (кернение), нанесенной на наружной поверхности деталей после резки.

4.4.7 Требования к выполнению измерительного контроля при подготовке деталей под сварку приведены в таблице 6, а при сборке соединений под сварку — в таблице 7.

Таблица 6 — Требования к измерениям размеров подготовки деталей под сварку

| Контролируемый параметр | Условное обозначение (рис.1) | Рисунок | Средства измерений. Требования к измерениям |

| 1 | 2 | 3 | 4 |

| 1. Угол скоса кромки |  | 1a, б, г, д, е, k | Угломер или шаблон универсальный. Измерение в одном месте |

| 2. Притупление кромки | р, p1 | 1a, б, г, д, е | Штангенциркуль ШЦ-1. Измерения в двух взаимоперпендикулярных сечениях (4 точки) |

| 3. Ширина «уса» разделки или скоса кромки | с | 1б, е, т | Штангенциркуль ШЦ-1. Измерения в трех точках равномерно по длине (периметру) |

| 4. Глубина скоса кромки | М | 1д, k1, у | Штангенциркуль ШЦ-1, линейка. Измерение не менее чем в трех точках по длине |

| 5. Высота присадочного выступа | h | 1ж | Штангенциркуль ШЦ-1. Измерения в двух взаимоперпендикулярных сечениях (4 точки) |

| 6. Длина расточки (раздачи) труб по внутреннему диаметру | 1р | 1з | То же |

| 7. Угол выхода резца (калибра) |  | 1з, и | Шаблон универсальный или угломер. Измерение в одном месте |

| 8. Диаметр расточки | Dр | Штангенциркуль ШЦ-1. Измерение в двух взаимоперпендикулярных сечениях (4 точки) | |

| 9. Толщина стенки в месте расточки | Sр | 1з, и | Штангенциркуль ШЦ-1. Измерения не менее, чем в трех точках равномерно по длине |

| 10. Ширина подкладного кольца | Вк | 1л, м, н | Штангенциркуль ШЦ-1. Измерения не менее чем в трех точках по длине (периметру) |

| 11. Толщина подкладного кольца | Sк | 1л, м, н | То же |

| 12. Притупление подкладного кольца | Рк | 1л, м, н | Тоже |

| 13. Диаметр расплавляемого кольца (вставки) | Dк, Dвс | 1л, м, н, о | Штангенциркуль ШЦ-1. Измерения в двух взаимоперпендикулярных сечениях (4 точки) |

| 14. Высота расплавляемого кольца (вставки) | А | 1о | Штангенциркуль ШЦ-1. Измерения не менее чем в трех точках равномерно по периметру |

| 15. Ширина расплавляемого кольца (вставки) | Ввс | 1о | То же |

| 16. Длина сектора отвода (сварного) по наружной образующей | Н | 1п | Линейка. Измерение детали в зоне максимального размера |

| 17. Длина сектора отвода (сварного) по внутренней образующей | Р | 1п | Линейка. Измерение детали в зоне минимального размера |

| 18. Угол наклона кройки сектора отвода (сварного) |  | 1п | Линейка и угломер или шаблон универсальный. Измерять скос кромки с обоих сторон |

| 19. Отклонение торца разделки (трубы) от перпендикуляра к образующей трубы | f | 1п | Угольник и щуп. Измерения не менее чем в трех сечениях в зоне максимального смещения. Либо: отвес и линейка или щуп |

| 20. Диаметр отверстия в корпусе (трубе) | d | 1с, т, у | Штангенциркуль ШЦ-1. Измерения в двух взаимоперпендикулярных сечениях (4 точки) |

| 21. Диаметр расточки в корпусе (трубе) | d1 | 1y | То же |

| 23. Шероховатость зачищенных поверхностей | Профилограф-профилометр, образцы шероховатости (сравнения). Контролируют поверхности, указанные в п. 4.2.6 |

Примечание — Допускаются другие способы и средства измерений, обеспечивающие достоверность контроля параметра подготовки деталей под сварку.

Таблица 7 — Требования к измерениям размеров сборки соединений деталей под сварку

| Контролируемый параметр | Условное обозначение (рис.2) | Номер рисунка | Средства измерений. Требования к измерениям |

| 1 | 2 | 3 | 4 |

| 1. Зазор в соединении | а | 2б, в. г, д, е | Щуп, шаблон универсальный. Измерение — см. п. 4.4.8. |

| 2. Смещение кромок деталей с внутренней стороны соединения | b | 2а | Линейка и щуп. Измерение — см. п. 4.4.8 |

| 3. Смещение кромок деталей с наружной стороны соединения | F | 2а, б | Линейка и щуп. Измерение — см. п. 4.4.8 |

| 4. Зазор между подкладным кольцом и внутренней поверхностью детали | b1 | 2б | Шаблон специальный. Измерения не менее чем в трех точках по длине (периметру) соединения |

| 5. Смещение проволочной вставки с внутренней стороны | b2 | 2б | Штангенциркуль ШЦ-1, шаблон универсальный или щуп. Измерение выполняется после прихватки вставки к кромке разделки одной из деталей |

| 6. Зазор в замке расплавляемого кольца (вставки) | a1 | — | Шаблон универсальный или щуп. Измерение выполняется после прихватки вставки к одной из деталей |

| 7. Несимметричность штуцера | b2 | 2ж | Контрольный стенд специальный. Измерение согласно п. 4.4.13 |

| 8. Расстояние приварного элемента крепления от кромки разделки | С | 2з | Линейка. Измерению подлежит каждый элемент крепления |

| 9. Катет шва приварки элемента крепления | К | 2з | Линейка и щуп, штангенциркуль ШЦ-1, шаблон. Измерению подлежит каждый шов |

| 10. Перелом осей цилиндрических элементов и угловое смещение поверхностей листов | k | 2и | Линейка (L = 400 мм ) и щуп. Измерение — см. п. 4.4 12. |

| 11. Длина прихватки | Iп | 2к | Линейка или штангенциркуль ШЦ-1. Измерение каждой прихватки |

| 12. Высота прихватки | hп | 2к | Штангенциркуль ШЦ-1. Измерение каждой прихватки |

| 13 Расстояние между прихватками | Lп | 2к | Линейка. Измерение расстояния между прихватками соединения выполняется в случаях, когда расстояние между прихватками регламентируется ПТД |

4.4.8 Измерительный контроль величины зазора в соединении, величины смещения кромок и перелома плоскостей в соединениях выполнять не реже, чем через один метр по длине соединения, но не менее, чем в трех сечениях, равномерно расположенных по длине шва. При невозможности (отсутствие доступа) контроля смещения кромок с внутренней стороны соединения оценку возможного смещения следует производить по смещению наружных кромок деталей (размер F) либо по смещению притупления «усов» V-образной разделки (см. рис. 1б, размер р).

4.4.9 Замеры, в первую очередь, следует выполнять на участках, вызывающих сомнение в части размеров по результатам визуального контроля.

4.4.10 При визуальном и измерительном контроле размеров и качества прихваток контролю подлежит каждая прихватка в соединении.

4.4.11 Измерения швов приварки временных технологических креплений и расстояния от приварного элемента крепления до кромки разделки выполняют в одном месте. Контролю подлежит каждое крепление и каждый шов крепления.

4.4.12 Перелом осей, собранных под сварку кольцевых соединений цилиндрических элементов, выполняется в 2-3 сечениях (в зоне максимального излома, выявленного при визуальном контроле) на расстоянии 200 мм от центра соединения. При отсутствии прямолинейного участка детали длиной 200 мм разрешается измерение размера производить на участке меньшей длины с последующим перерасчетом к длине 200 мм по формуле:

где

Рисунок 3 — Схема измерения перелома осей цилиндрических элементов

4.4.13 Несимметричность штуцера в поперечном сечении определяется путем выполнения не менее двух измерений в одном сечении. Разрешается выполнять контроль несимметричности отверстия под штуцер на стадии контроля подготовки деталей под сварку.

4.4.14 Схемы измерения отдельных размеров подготовки деталей под сварку и сборки соединений под сварку с помощью шаблона универсального типа УШС приведены на рис. 4-8.

Рисунок 4 — Шаблон универсальный типа УШС

Рисунок 5 — Схема измерения угла скоса разделки

Рисунок 6 — Схема измерения размера притупления разделки

Рисунок 7 — Схема измерения зазора в соединении

Рисунок 8 — Схема измерения смещения наружных кромок деталей

4.5 Порядок выполнения визуального и измерительного контроля сварных соединений (наплавок)

4.5.1 Визуальный и измерительный контроль сварных соединений выполняется при производстве сварочных работ (послойный контроль в процессе сварки с фиксацией результатов контроля) и на стадии приемо-сдаточного контроля готовых сварных соединений.

Послойный контроль в процессе сварки выполняется в случаях, например, невозможности проведения неразрушающих методов контроля или в случаях, оговоренных в рабочих чертежах при согласовании с Заказчиком и головной материаловедческой организацией (последнее — для объектов атомной энергетики).

4.5.2 Визуальный послойный контроль в процессе сварки соединения выполняется с целью подтверждения отсутствия недопустимых поверхностных дефектов (трещин, пор, включений, прожогов, свищей, усадочных раковин, несплавлений, грубой чешуйчатости, западаний между валиками, наплывов) в каждом слое (валике) шва.

Выявленные при контроле дефекты подлежат исправлению перед началом сварки последующего слоя (валика) шва.

Сварные соединения, выполненные с послойным визуальным контролем, подлежат дополнительно контролю капиллярной или магнитопорошковой дефектоскопией на доступных участках.

4.5.3 В выполненном сварном соединении (наплавке) визуально следует контролировать:

отсутствие (наличие) поверхностных трещин всех видов и направлений;

отсутствие (наличие) на поверхности сварных соединений и наплавок дефектов (пор, включений, скоплений пор и включений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости, прижогов металла, а также мест касания сварочной дугой поверхности основного материала);

наличие зачистки металла в местах приварки временных технологических креплений, гребенок индуктора и бобышек крепления термоэлектрических преобразователей (термопар), а также отсутствие поверхностных дефектов в местах зачистки;

наличие зачистки поверхности сварного соединения изделия (сварного шва и прилегающих участков основного металла) под последующий контроль неразрушающими методами;

наличие маркировки (клеймения) шва (наплавки) и правильность ее выполнения.

4.5.4 В выполненном сварном соединении измерениями необходимо контролировать:

размеры поверхностных дефектов (поры, включения и др.), выявленных при визуальном контроле;

высоту и ширину шва, а также вогнутость и выпуклость обратной стороны шва в случае доступности обратной стороны шва для контроля;

высоту (глубину) углублений между валиками (западания межваликовые) и чешуйчатости поверхности шва;

подрезы основного металла;

несплавления (непровары) с наружной и внутренней стороны шва.

Требования к выполнению измерительного контроля сварных швов приведены на рис. 9 и в таблице 8.

Таблица 8 — Требования к измерениям сварных швов

| Контролируемый параметр | Условное обозначение (рис. 9) | Номер рисунка | Средства измерений. Требования к измерениям |

| 1. Ширина шва | е, e1 | 9а, б | Штангенциркуль ШЦ-1 или шаблон универсальный. Измерение — см. п. 4.5.5 |

| 2. Высота шва |  | 9а, б | То же |

| 3. Выпуклость обратной стороны шва |  | 9а | Штангенциркуль ШЦ-1. Измерение согласно п. 4.5.5 |

| 4. Вогнутость обратной стороны шва |  | 9б | Штангенциркуль ЩЦ-1, в т.ч. модернизированный (рис.10). Измерения в 2-3 местах в зоне максимальной величины |

| 5. Глубина подреза (неполного заполнения разделки) | b2, b3 | 9г | Штангенциркуль ШЦ-1, в т.ч. модернизированный (рис. 10). Измерение согласно п. 4.5.5 |

| 6. Катет углового шва | K, K1 | 1г, д | Штангенциркуль ШЦ-1 или шаблон. Измерение согласно п. 4.5.5. |

| 7. Чешуйчатость шва |  | 1ж | Штангенциркуль ШЦ-1, в т.ч. модернизированный (рис.10). Измерения не менее чем в 4 точках по длине шва |

| 8. Глубина западаний между валиками |  | 1з | То же |

| 9. Размеры (диаметр, длина, ширина) одиночных несплошностей | d , I , I , b , b | 1и | Лупа измерительная. Измерению подлежит каждая несплошность |

Рисунок 9 — Размеры сварного шва, подлежащие измерительному контролю.

а) и б) размеры (ширина, высота) стыкового одностороннего шва с наружной и внутренней стороны; в) то же двухстороннего сварного шва; г) подрез или неполное заполнение разделки кромок; д) чешуйчатость (

1 — штангенциркуль ГОСТ 166; 2 — опора

Рисунок 10 — Штангенциркуль типа ШЦ-1 с опорой

4.5.5 Высота и ширина сварного шва должна определяться не реже чем один метр по длине соединения, но не менее чем в трех сечениях равномерно расположенных по длине шва.

При контроле стыковых сварных соединений труб наружным диаметром до 89 мм включительно с числом однотипных соединений более 50 на одном изделии допускается определение размеров шва выполнять на 10-20% соединений в одном — двух сечениях, при условии, что при визуальном контроле, которому подвергают все соединения, нет сомнений в части размеров (ширина, высота) шва.

4.5.6 При измерительном контроле наплавленного антикоррозионного покрытия замеры его толщины на цилиндрических поверхностях проводить не реже чем через 0,5 м в осевом направлении и через каждые 60° по окружности при ручной наплавке и 90° при автоматической наплавке.

На плоских и сферических поверхностях проводят не менее одного замера на каждом участке размером 0,5 м х 0,5 м (длина х ширина) при автоматической наплавке.

4.5.7 При контроле угловых сварных соединений определяют катеты сварного шва. Определение высоты, выпуклости и вогнутости углового шва выполняется только в тех случаях, когда это требование заложено в рабочих чертежах. Измерение выпуклости и вогнутости производится с помощью специальных шаблонов, а определение высоты углового шва расчетным путем.

4.5.8 Измерение глубины западаний между валиками при условии, что высоты валиков отличаются друг от друга, должно выполняться относительно валика, имеющего меньшую высоту. Аналогично определять и глубину чешуйчатости валика (по меньшей высоте двух соседних чешуек).

4.5.9 Измерения размеров, указанных в п. 4.5.5. 4.5.8 и таблице 8, выполняют в первую очередь на участках шва, вызывающих сомнение в части размеров по результатам визуального контроля.

4.5.10 Выпуклость (вогнутость) стыкового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от уровня расположения наружной поверхности деталей. В том случае, когда уровни поверхности деталей одного типоразмера (диаметр, толщина) отличаются друг от друга, измерения следует проводить относительно уровня поверхности детали, расположенной выше уровня поверхности другой детали (рис.11).

Рисунок 11 — Схема измерения высоты шва стыкового соединения при различном уровне наружных поверхностей деталей, вызванном смещением при сборке соединения.

В том случае, когда выполняется сварка деталей с различной толщиной стенки и уровень поверхности одной детали превышает уровень поверхности второй детали, оценку выпуклости (вогнутости) поверхности шва выполнять относительно линии, соединяющей края поверхности шва в одном сечении (рис. 12) с помощью специального шаблона.

Рисунок 12 — Схема измерения высоты шва стыкового соединения при различном уровне наружных поверхностей деталей, вызванном разницей в толщинах стенок.

4.5.11 Выпуклость (вогнутость) углового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от линии, соединяющей края поверхности шва в одном поперечном сечении (рис. 13).

4.5.12 Размеры выпуклости (вогнутости) стыкового (рис. 12) и углового (рис. 13) швов определяются специальными шаблонами.

4.5.13 Выпуклость (вогнутость) корня шва оценивается по максимальной высоте (глубине) расположения поверхности корня шва от уровня расположения внутренних поверхностей сваренных деталей.

В том случае, когда уровни внутренних поверхностей разные, измерения следует проводить согласно схеме, приведенной на рис. 14.

Рисунок 13 — Схема измерения выпуклости

Рисунок 14 — Схема измерения выпуклости

4.5.14 Схемы измерения отдельных размеров сварного соединения с помощью шаблона универсального типа УШС приведены на рис.15.

Рисунок 15 — Схема измерения с помощью шаблона УШС размеров сварного шва